悬臂式掘进机铲板结构参数解析设计

2020-07-08王本林

王本林

(山西天地煤机装备有限公司, 山西 太原 030006)

0 引言

装载机构是悬臂式掘进机的重要组成部分。其中铲板是装载机构的主体结构,不但要与后支撑机构共同支撑掘进机,而且可在保障铲板强度的前提下,保证掘进机低位截割时的最佳装载性能。因此,该机构是悬臂式掘进机装载机构设计的一个重要内容[1]。

铲板一般设计为鱼腹式结构。悬臂式掘进机在低位左右摆动截割时,为了确保截割机构不碰触铲板,其铲板和截割臂之间保留一定的物料空间[2]。本文以铲板宽度范围内等装料空间为原则,解析设计悬臂式掘进机铲板结构参数,并对铲板强度校核内容进行了探讨。

1 铲板结构参数设计

1.1 铲板参数定义

1) 定义几个铲板参数和涉及铲板参数计算的相关参数。

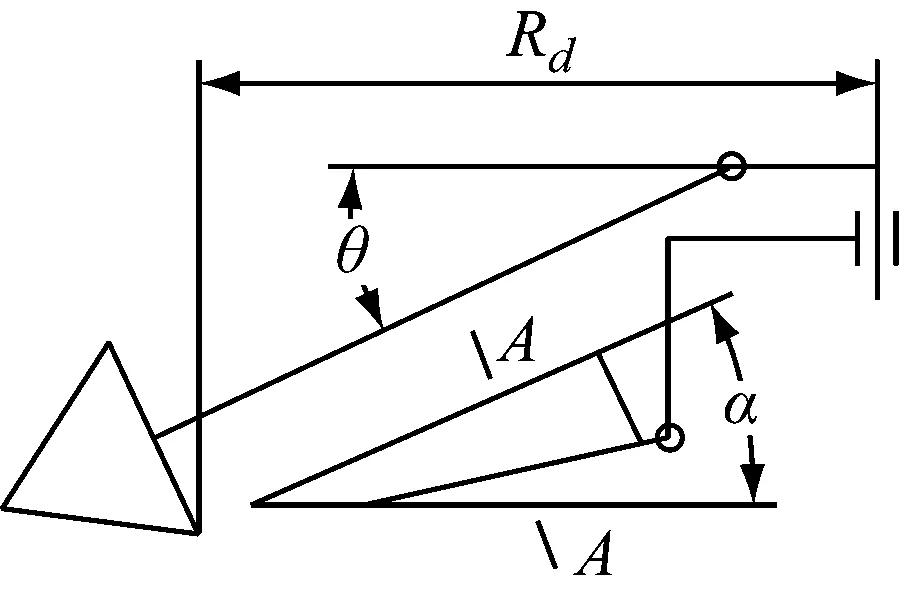

2) 定义掘进机低位截割时截割臂水平面投影等效回转半径为Rd,截割臂最大俯角为θ,截割臂水平最大摆角为φ,铲板宽度为Ld,铲板纵向俯角为α,铲板侧表面与中部槽侧面夹角为β。

各参数如图1、图2所示。诸参数中,Rd、θ、φ为掘进机总体参数,且为已知参数;Ld、α、β为待求参数。

(a) 低位截割状态

(b) 侧向截割状态

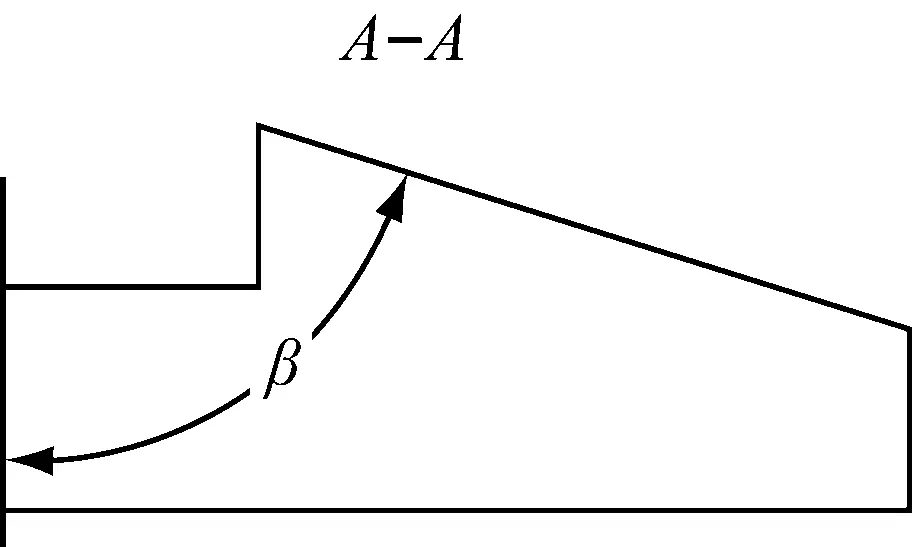

图2 铲板侧表面与中部槽侧面夹角半剖视图

1.2 两个参数的推定

在铲板3个主要参数中,Ld、α是根据掘进机总体参数来推定,即一般Ld大于掘进机身宽度,为400~500 mm,α约等于θ。

1.3 铲板侧表面夹角推导

由图3所示,假设铲板表面与中部槽侧面垂直,即铲板侧表面为ΔAB′C′,其截割臂低位截割状态摆动至掘进机机中轴线时,截割臂上一点P在铲板表面竖直投影于点A,两点重合;在截割臂摆动φ角度后,截割臂上P点转动到B点,B点在铲板表面上水平投影于B′,在Δyoz平面投影于C,C在铲板斜平面竖直投影于C′,各点具体关系见图3。

图3 铲板侧表面角度推导关系

由几何关系可知,截割臂转动φ角度后P点与铲板表面B′点重叠高度BB′,若使截割臂仍然重合于铲板斜平面,应使铲板表面ΔAB′C′绕轴AC′转动一个角度β并使B′点与ΔABC′重合。面ΔABC′和面ΔACC′角度β,是铲板斜表面与中部槽侧面的夹角。

根据几何关系的推导,可求得铲板侧表面的夹角为:

2 关于铲板强度设计问题

铲板结构参数确定以后,可结合掘进机通过地隙、刮板机宽度等整机参数,如截割臂低位截割时留够一定的装料空间,则铲板外形可基本确定。由于铲板造型比较复杂,需利用三维建模软件进行三维设计,并通过有限元分析进行强度校核[3]。从箱形梁受力特点和铲板使用现场特点出发,铲板强度计算应注意如下几点:

1) 对铲板体进行弯、扭复合强度计算。在实践中时有发现铲板中部槽下盖板撕裂,可截取某型掘进机分体式铲板主铲板危险截面(见图4)。根据铲板支撑力按一定偏载进行弯、扭强度分析,通过计算可知中部槽下盖板所受弯曲、扭转复合应力最大,受力恶劣,然后通过增加板材厚度或提高板材强度等级予以加强[4]。

图4 主铲板体横截面

2) 对于分体式铲板,对主、副铲板连接件应进行弯曲、剪切强度计算。在前、后双销式连接主、副铲板设计中,由于销轴强度不足,在使用过程中前连接销轴变形会导致主、副铲板连接松动。对此,可在重型铲板设计中改用双铸件卡嵌式连接,能较好地解决问题。

3) 保障生产板整体寿命。在分体式铲板设计中,受副铲板连接方式限制,在整机支撑时要尽可能以主铲板为主要受力部件,副铲板为辅助受力,最大限度地保障铲板整体寿命[5]。

3 结论

铲板作为掘进机装载机构的一个重要部件,在强度和功能两个方面对掘进机良好运转和正常维护都有重要作用。而铲板的轻量化设计,对降低整机质量同样具有重大意义。因此,一方面,应进一步提高设备性能;另一方面,要推行设备轻量化。因此,对铲板设计进行深入研究有很大的必要性。