挡位数设计对矿用纯电动车辆经济性的影响

2020-07-08王帆

王帆

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

由于矿用纯电动防爆车辆的整体质量较大,需采用防爆电动机直接驱动或单级减速器传动。为满足车辆在整个运行过程中达到最高车速、最大爬坡度,该车辆主要通过装机功率来适应低速大扭矩和高转速的特性。这导致整车动力匹配后防爆电动机功率过剩,而电动机的高效区利用率偏低,续驶里程也偏短,同时防爆驱动电动机经常运行在高转矩、大电流状态,既增加了电动机绕组与电池内阻上的能耗,又使电池组的大电流放电缩短了电池使用寿命[1-2]。该车辆在常规固定速比变速的传动路线上,配置一个2挡、3挡和4挡AMT换挡变速箱。

本文将基于标定工况和矿区工况,对不同挡位变速箱传动系统的纯电动防爆车辆进行能耗评估,并对各类传动系统在特定工况条件下的换挡策略进行了优化,深入分析了传动系统挡位数与矿用纯电动防爆车辆经济性的关系。

1 矿用纯电动车辆模型与基本参数

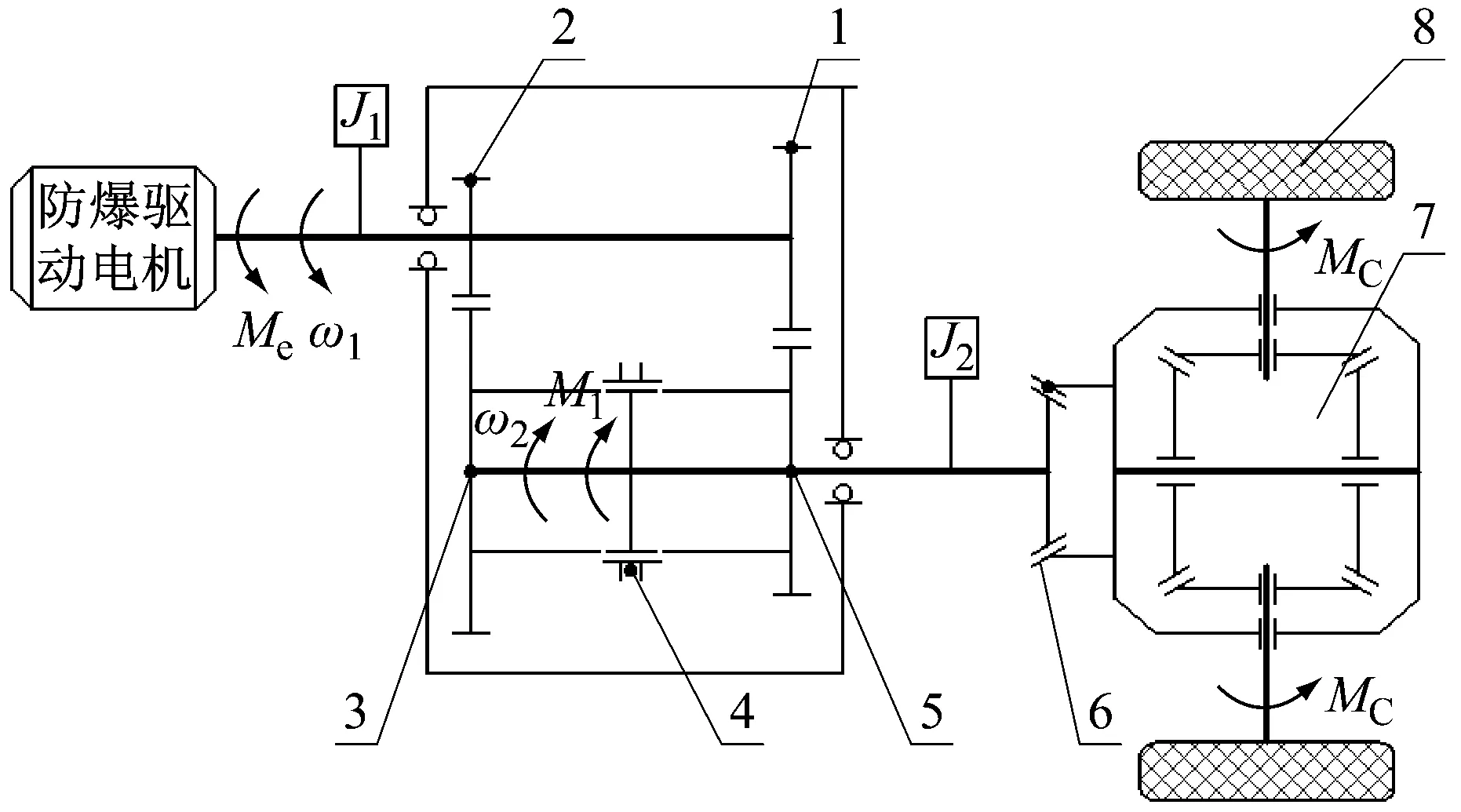

车辆驱动系统结构如图1所示,整车基本参数见表1。

1-2档主动齿轮;2-1档主动齿轮;3-1档从动齿轮;4-同步器;5-2档从动齿轮;6-主减速器;7-差速器;8-驱动轮。图1 纯电动防爆车辆传动系统动力学模型

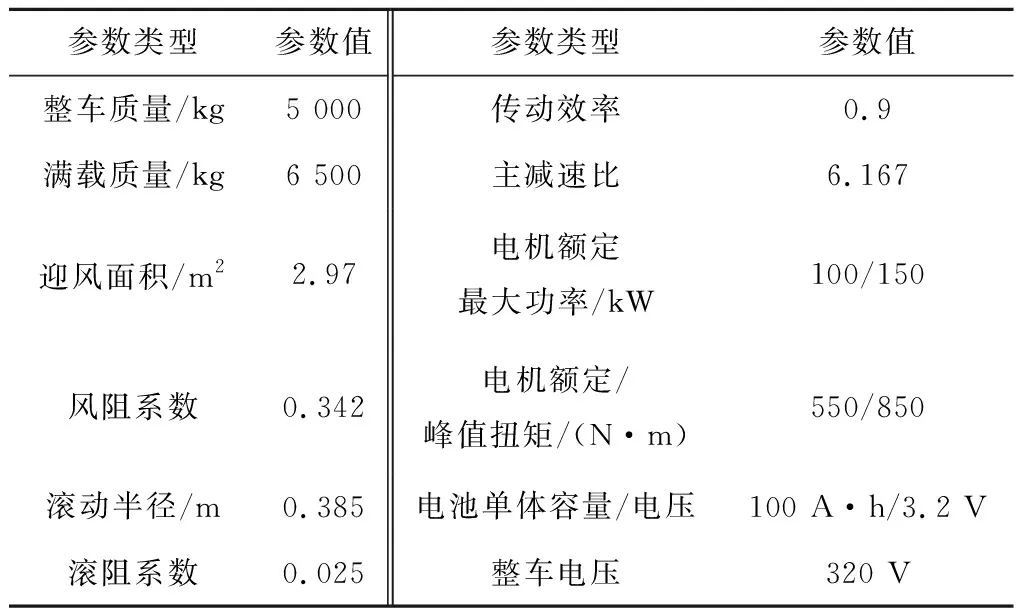

表1 整车的基本参数

2 仿真工况

1) 车辆动力学模型简化为单质量点模型[3],即:

式中:v为车速;m0为车质量;mr为车辆等效惯性质量;Fd、Ff和Fw分别为驱动力、滚动阻力和风阻;f为滚动阻力系数;CD为风阻系数。

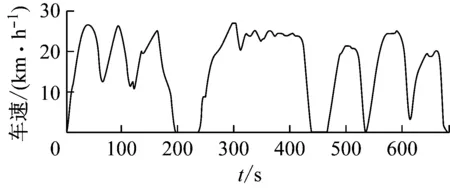

2) 为便于研究,本文列出了2种工况,见图2和3。其中,标定工况主要用于模型的仿真分析与样车试验数据的验证和标定;矿区工况主要用于分析设计运行信息的比对分析。在各工况条件下,车辆能耗值见表2。

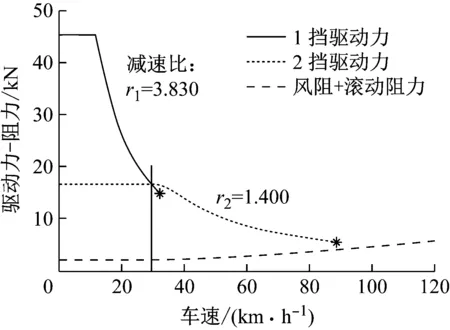

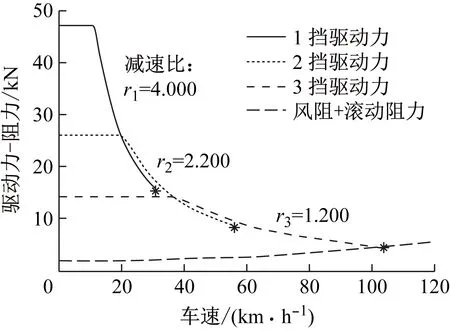

3) 图4、图5和图6列出了采用2、3、4挡传动系统矿用纯电动防爆车辆的驱动力-行驶阻力图,各挡位速比均经过优化匹配计算,3种传动系统速比匹配均能满足最大爬坡度14 °,0~25 km/h加速时间20 s,以及最高车速40 km/h的设计要求。

图2 标定工况

图3 矿区工况

表2 工况信息与原车能耗

图4 2挡变速箱驱动力-行驶阻力曲线

图5 3挡变速箱驱动力-行驶阻力曲线

3 限制制动转矩情况下能耗比较

为提高系统动力性和可靠性,把防爆驱动电动机的最大制动转矩限制为350 N·m,制动功率限制为80 kW,在优化仿真时需要添加上述约束条件和边界条件,车辆剩余不足的制动力矩由湿式机械制动装置来提供。标定工况下优化前、后的防爆驱动电动机工作点分布如图7和图8所示。

图6 4挡变速箱驱动力-行驶阻力曲线

图7 标定工况优化前防爆电动机工作点

图8 标定工况优化后防爆电动机工作点

由图7与图8对比可知,整车档位优化后的防爆驱动电动机在标定工况下的工作点分布在高效率的区域面积增加,系统效率更高,整车经济性更好[4-6]。

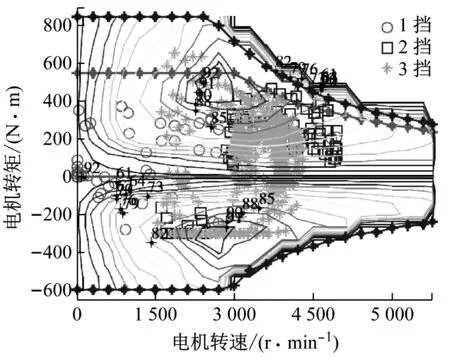

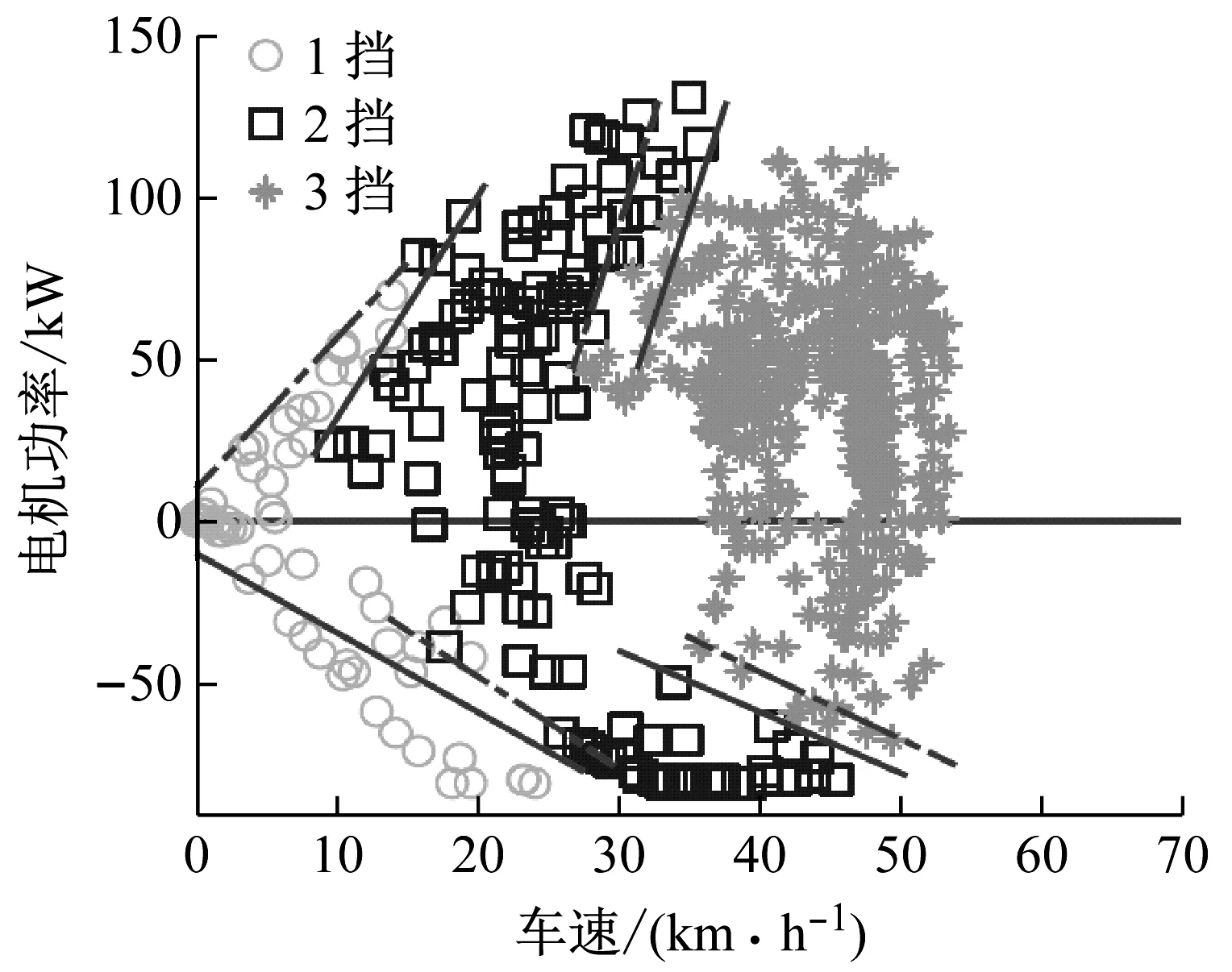

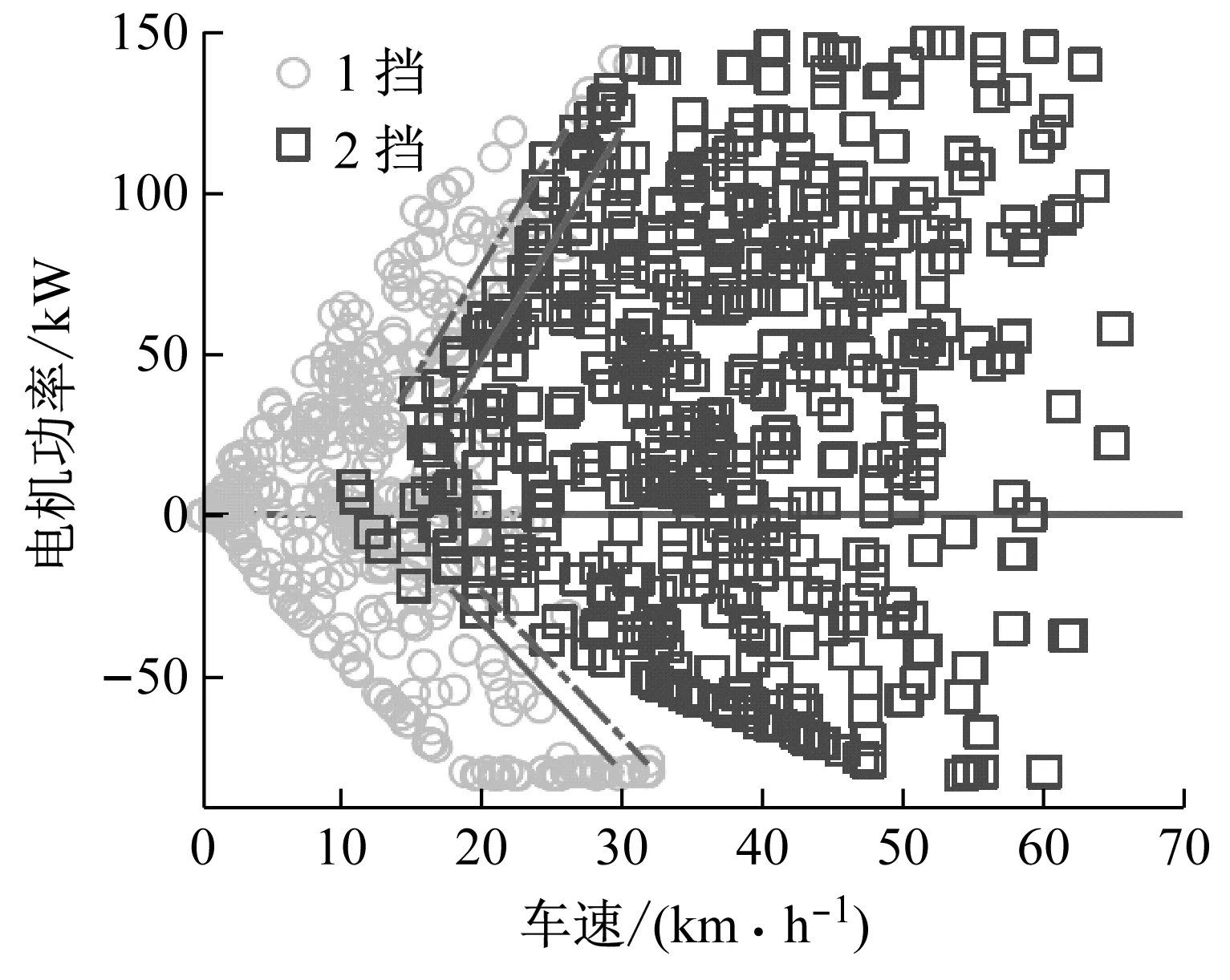

标定工况下2挡、3挡和4挡传动系统车辆防爆驱动电动机在不同车速下的工作点分布图分别如图9、图10和图11所示,图中倾斜粗实线可以作为升挡线,与之临近的粗点划线为降挡线。

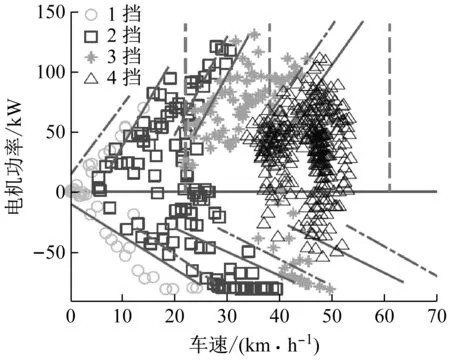

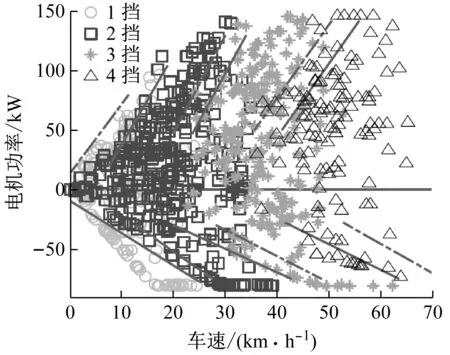

矿区工况下2挡、3挡和4挡传动系统车辆防爆驱动电机在不同车速下的工作点分布图分别如图12、图13和图14所示[7-8]。

图9 标定工况下2挡传动系统车辆

图10 标定工况下3挡传动系统车辆

图11 标定工况下4挡传动系统车辆

图12 矿区工况下2挡传动系统车辆

图13 矿区工况下3挡传动系统车辆

由图9~14可以得出:

1) 2挡、3挡和4挡传动系统纯电动防爆车辆的挡位分布清晰可见,易得出对应换档策略。

2) 对比不同工况下,相同挡位数传动系统的纯电动防爆车辆可知,虽工况不同,但最佳换挡分布规律一致。

图14 矿区工况下4挡传动系统车辆

3) 换挡规律体现了防爆驱动电动机在较低转速升挡逻辑,且需求功率越小,升挡转速越低,进一步体现了最优换挡规律的控制逻辑,同时也符合常规驾驶习惯。

应用优化后换挡策略对纯电动防爆车辆进行动力学仿真,得到能耗数据如表3所示。

表3 优化后换档策略能耗

由表3可知:

1) 基于矿用纯电动防爆车辆样车研究,采用优化后的换挡策略可实现经济性提升6%~88%。

2) 换挡优化车辆后的经济性在矿区工况下尤其明显,配置3挡传动系统车辆的能耗仅比配置4挡车辆的能耗增加1%左右;配置2挡传动系统车辆的能耗则普遍要比配置4挡车辆的能耗增加约5%。

3) 优化后配置2挡传动系统车辆的经济性仍然比未优化配置4挡车辆的经济性提升约3%。

4 结论

1) 建立了矿用纯电动防爆车辆动力驱动系统仿真计算模型,分析了2挡、3挡、4挡3种AMT配置对整车经济性的影响。

2) 按照标定工况和矿区工况分别提出了最优换挡控制,并求解出对应能耗。

3) 在采用优化换挡策略的情况下,配置3挡车辆比配置4挡车辆多消耗约1%的能耗,配置2挡车辆比配置4挡车辆多消耗约4%~5%的能耗。

4) 针对纯电动防爆车辆,档位数由3挡增加到4挡只能实现非常有限的经济性提升,由此推出,采用更多挡位数反而会增加车辆传动系统的复杂性,成本也会随之增加。

5) 当前纯电动防爆车辆设计考虑使用3挡AMT变速箱,以满足要求。