无轨运输车制动防抱死系统的设计

2020-07-08杨建勇

杨建勇

(山西天地煤机装备有限公司, 山西 太原 030006)

0 引言

神华集团神东煤炭分公司是我国最早使用无轨运输车辆进行煤矿井下辅助材料运输的单位。由于车辆没有轨道的束缚,可在各个巷道间行驶,在大巷中水泥路面下的速度有时可能达到35 km/h左右。在煤矿井下大巷中,部分路段为了降尘会喷洒水,在水和煤灰的共同作用下,路面的摩擦因数大大降低。由于煤矿井下巷道壁挂有水管、电缆等,未装有防抱死系统的无轨运输车辆在紧急制动时轮胎直接抱死,在干水泥路面行驶时会造成车辆轮胎磨损,降低轮胎寿命,煤矿客户需要缩短轮胎更换时间,造成资源浪费。在有煤水混合物水泥路段制动时,其车辆可能发生侧滑,撞击巷道侧壁,造成设备、管路和人员的损伤,存在较大的安全隐患。因此,探索解决无轨运输车辆的紧急制动系统非常必要。

1 制动防抱死系统的原理

制动防抱死系统就是在车辆制动时,自动控制制动器的制动力,使车轮不被抱死,处于边滚边滑(滑移率在20%左右)的状态,以保证车轮与地面的附着力在最大值[1]。

制动防抱死系统原理:发生紧急制动时,驾驶人员急速塌下制动踏板,车辆制动蹄紧紧压住制动盘,当车轮即将到达锁死点时,车辆泵内部的电磁阀就会启动,将制动油缸里面的刹车油泄压,传感器立即给电子控制装置发出降低油压的电脉冲信号,电池阀将启动关闭制动总泵与制动分泵的油路通道,使制动分泵油压降低,制动力减小,即将抱死的车轮转速增加。由于电子控制装置将收到传感器传来的车轮转动信号,立即发出增加制动力的指令,电池阀关闭,制动总泵和制动分泵的通道连通,制动压力上升,使车轮制动。如此反复出现多次,相当于车轮不停地刹车、放松。

当车辆制动时,在滚动状态下车辆的制动力Fa=4Fb,车辆轮胎抱死时车辆的制动力Fa=μmg。而在紧急制动时,无防抱死系统的车辆制动力如图1所示。

图1 无防抱死系统的车辆制动力

防抱死系统的功能就是要车辆轮胎处于滚动到抱死状态的临界点,车辆具有最大的制动力,避免发生交通事故,同时还能减少刹车消耗,延长刹车轮鼓、碟片和轮胎的使用寿命。有防抱死系统的车辆制动力如图2所示。

图2 有防抱死系统的车辆制动力

2 防爆车辆的制动

2.1 一般制动步骤

防爆车辆一般的制动步骤为:

1) 开始时移开油门踏板,减少发动机的供油量,同时踩下制动踏板,车辆的驱动力及车速均降低。

2) 车速需继续降低,踩下离合器踏板,彻底分离驱动力,同时制动踏板运行到最低,制动器抱死,车速急剧下降。

3) 特殊情况时,驾驶员会同时将制动器和离合器踏板以最快的速度运行到最低位置,将车速尽快地降低,从而避免交通事故的发生,此时的受力见图3。

图3 特殊情况下制动器和离合器同时动作的受力

(1)

Fz=G

(2)

Fbr=Mn

(3)

(4)

式中:Fb为单个车轮的制动力;T为车辆发动机给单个车轮的驱动力;Mn为车轮制动力矩;ω为车轮转动角速度;r为车轮的静力半径;G为车轮承受车辆的垂直载荷;Fz为地面对车轮的反作用力。

2.2 紧急制动分析

车辆在紧急制动时,车轮急速抱死,车轮在地面上留下紧急制动划痕,车辆速度也急速降低。紧急制动时的车辆速度曲线见图4。

图4 紧急制动时的车辆速度

由图4可知,车辆在Fa作用下,时间从ta到tb处于临界状态时,摩擦力发生较大的变化,车辆的速度下降较为明显,车轮处于边滚边滑的状态。此时车辆受到的制动力处于非常理想的状态,轮胎的行驶方向处于可控中[2]。

3 无轨运输车辆防抱死系统设计

3.1 一般性制动系统

一般防爆车辆紧急制动时的系统见图5。防爆车辆属于煤矿机械设备,日常的维护保养基本满足设备不发生损坏,车辆悬架、弹簧、轮胎等得不到有效维护,有时会出现车辆制动时发生制动力不平衡的情况。当车辆轮胎处于抱死状态下,防爆车辆的轮胎与地面剧烈摩擦,转向系统不受驾驶人员的控制,同时车轮制动力不一致时极易导致车辆侧滑。轻者对车辆的轮胎造成磨损,影响轮胎的使用寿命;重者可能导致车辆撞击煤壁,引发安全事故。因此,防爆车辆需要一种适应于煤矿井下的防抱死制动系统。

1-压力表; 2-蓄能器; 3-行车制动阀; 4-前轮行车制动器; 5-后轮行车制动器。图5 一般性制动系统图

3.2 紧急制动系统设计

车辆紧急制动时,驾驶人员踩下行车制动阀,蓄能器内部液压快速充斥到制动器的制动油缸内,车辆快速制动,可能造成轮胎抱死。前轮抱死时,车辆行驶方向不受驾驶人员控制;后轮抱死时,出现侧滑现象,造成事故。从煤矿辅助运输安全角度出发,为避免发生这些煤矿井下的交通事故,需要开发煤矿井下防爆车辆使用的防抱死系统,如图6所示。

1-压力表; 2-蓄能器; 3-行车制动阀; 4-电控单元;5-前轮行车制动器; 6-后轮行车制动器; 7-传感器。图6 紧急制动系统图

当车辆正常行驶时,驾驶人员需要时,制动车轮能够使车辆安全稳定地运行,此时防爆制动系统的传感器收集信息给电控单元,电控单元不参与制动控制系统的运行。当车辆紧急制动时,驾驶人员快速踩下行车制动阀,蓄能器液压快速充到车轮制动器中,车轮制动。系统传感器接收到车轮抱死信息,传递到电控单元,电控单元对该信息进行分析,降低制动油缸的油压,制动器油压降低,车轮开始滚动,在此过程中会有部分时间车轮处于边滑边滚的状态,车轮的摩擦因数处于最大范围,制动状态始终处于最佳点(滑移率S为20%左右),制动效果达到最好,行车最安全。车辆速度曲线如图7所示。

图7 车辆速度

防抱死系统通过使趋于抱死车轮的制动压力循环往复地经历保持—减小—增大的过程,而将趋于抱死车轮的滑动率控制在峰值附着系数滑动率的附近范围内。在该系统中对应于每一个制动轮油缸各有一对进液阀和出液阀,由电控单元分别进行控制。因此,各制动轮缸的制动压力能够被独立地调节,使4个车轮均不发生制动抱死。由于各制动器获取最佳的制动力矩,使车速降低,制动距离缩短[3]。

4 试验验证情况

制动能力是防爆车辆的重要指标之一。国家煤炭防爆胶轮车标准《矿用防爆柴油机无轨胶轮车通用技术条件》中第四章、第4.3.7.6条明确规定:在水平干硬路面上,无轨胶轮车以额定载荷、初速度为20 km/h时的制动距离应不大于8 m,如果无轨胶轮车的最大运行速度小于20 km/h,则最大运行速度为初速度的制动距离应不大于8 m[4]。为验证该系统是否有效,需要进行制动试验。

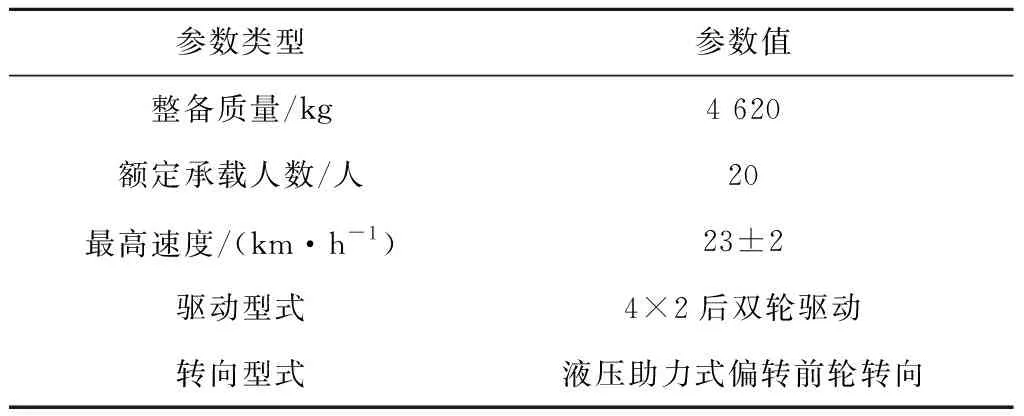

试验用无轨运输运人车主要参数见表1。

表1 无轨运输运人车主要参数

车辆分别在加装防抱死系统和没有加装防抱死系统下,在试验场地进行了反复的制动试验,并进行了制动距离和侧滑距离的测量。侧滑距离是车辆因轮胎定位不合适或装配精度不够制动,在车辆制动时产生横向运动距离。侧滑在摩擦因数较高的地面发生时偏移量较小。当在煤矿井下紧急制动时,地面附着有煤粉,部分地区存在水,这就将地面的摩擦因数大大降低,紧急制动时防爆车辆发生侧滑,侧滑较大时撞击巷道煤壁,严重时可能造成车毁人亡的交通事故。

为了更好地反应煤矿井下的实际工作路面,将摩擦因数为0.6的干硬水泥路面进行改造,分别灌注自来水和抛洒煤粉。采用红外线速度仪测量防爆车辆行驶时的制动初速度。紧急制动时轮胎在地面留下制动划痕见图8,分别根据制动划痕的斜线画定相应直角三角形,测量两个直角边,记录相应制动距离和侧滑量。如图9。

图8 试验场地和车辆

图9 现场测量数据

按照现场测量的数据进行对比,制成图10。其中制动距离1和侧滑量1为未装配防抱死系统的防爆车辆的测量数据,制动距离2和侧滑量2为装配有防抱死系统的防爆车辆的测量数据。从图10中对比数据来看,装有防抱死系统的防爆车辆的制动距离要降低10%左右,同时侧滑量在装有防抱死系统情况下降低了4%,这在一定程度上降低了发生紧急制动时造成伤害的程度,达到了预期的效果。

图10 现场测量数据对比

5 结论

井下煤矿防爆车辆使用防抱死制动系统能够充分发挥制动器最佳的效能,缩短制动时间和距离,防止井下交通事故的发生;同时,该系统可最大程度地避免轮胎与地面的摩擦,尽量减少轮胎的磨损,缩短客户更换轮胎的周期,起到节省客户资金的作用。