顺北原油防蜡剂的研制及防蜡机理*

2020-07-08赵德银常小虎郑存川

赵德银,姚 彬,常小虎,石 锐,郑存川

(1.中国石油化工股份有限公司西北油田分公司,新疆乌鲁木齐 830011;2.西南石油大学化学化工学院,四川成都 610500)

0 前言

油井及管线结蜡是油田开发中的典型难题之一,贯穿着整个采油和输送过程[1]。石蜡沉积造成管道有效流通截面积减小,压降增大,输送能力降低,严重时还会造成停产[2-3]。为了降低结蜡对生产的影响,开发了一系列清防蜡等技术。目前油田常用的几种清防蜡技术有:机械清蜡、热力清蜡、微生物清防蜡、化学清防蜡等[4]。其中,化学清防蜡技术是目前应用最为广泛的一种防蜡技术,通过加入药剂来达到防蜡的目的,具有经济有效、操作简单,清防蜡效果好且稳定,适用性广等特点[5]。

目前常用防蜡剂主要包括3类:高分子聚合物、表面活性剂和稠环芳烃[6-9],其中在油田实际应用最多的是高分子聚合物防蜡剂。大多高分子聚合物型防蜡剂是含有石蜡链节的支链型高分子,其支链在原油中展开,相互交织形成空间网状结构。这种网状结构能够有效地吸附析出的石蜡微晶,使得析出的石蜡呈空旷、疏松树枝状或聚集树枝状的晶体堆砌物,防止石蜡微晶聚沉黏附在管道上,从而起到防蜡效果[10]。

顺北油田现已开采原油的含蜡量大多在2.46%数6.32%之间,虽然含蜡量并不高,但是原油的析蜡点较高,在23℃左右就开始析蜡。顺北油田原油集输管线采用埋地处理,环境温度恒温5℃,因此管线内原油沉积物堵塞严重,井口回压高达4.32 MPa,目前采用加热含盐水的方法定期扫线处理,但未取得良好的效果。

本文针对顺北原油的性质以及石蜡的性质,设计合成了一种带有长碳链的超支化聚合物防蜡剂,聚合物中的长碳链与石蜡碳数配伍,在原油中与石蜡相互作用形成共晶,再利用防蜡剂的超支化结构抑制石蜡晶体的长大,从而起到防蜡的作用。通过室内实验,优化了防蜡剂的合成条件并评价其防蜡效果,并深入分析了该防蜡剂对原油的物性影响及防蜡机理。

1 实验部分

1.1 材料与仪器

甲苯、二甲苯、石油醚、丙酮、乙醇、过氧化苯甲酰(BPO)、甲基丙烯酸十八酯、醋酸乙烯酯、对苯二乙烯等,均为分析纯,成都科龙化工试剂厂。

BSY-338 型原油中蜡、胶质、沥青质含量测定仪,大连北港石油仪器有限公司;SYD-510G-Ⅱ型石油凝点测定仪,大连北港石油仪器有限公司;JLY-2型原油动态清防蜡测定仪,海安石油仪器有限公司;DSC823 TGA/SDTA85/e 型差热分析仪,瑞士梅特勒-托利多公司;7890A 5975C型气相色谱-质谱串联仪,美国Agilent公司;X Pert PRO MPD 型X射线衍射仪,荷兰PANalytical 公司;WQF520 型红外光谱仪,北京瑞利分析仪器有限公司;AMG EVOSFL型无目镜荧光倒置显微镜,美国AMG公司。

1.2 实验方法

1.2.1 原油物性分析

依据国家标准GB/T 6536—2010《石油产品常压蒸馏特性测定法》,采用蒸馏法测定原油中水的含量;依据中国石油天然气行业标准SY/T 7550—2012《原油中蜡胶质沥青质含量的测定》测定原油的沥青质、胶质和石蜡含量;根据GB 510—1983《石油产品凝点测定法》规定的方法,测定原油的凝点。采用差热分析仪测定原油析蜡点和蜡的熔点,采用气相色谱-质谱串联仪测定原油中石蜡的碳数分布。

1.2.2 原油防蜡剂制备及表征

按一定比例称取甲基丙烯酸十八脂、醋酸乙烯酯、对苯二乙烯(单体总质量分数为20%)置于含有转子的三颈烧瓶中,加入适量的二甲苯将其溶解;在氮气环境及预设温度条件下,缓慢滴入一定量的引发剂二甲苯溶液发生聚合反应,制备了超支化聚合物改性剂类的清防蜡剂(分子式见图1),产物不用分离提纯直接作为防蜡剂使用。

将防蜡剂溶液倒入甲醇中沉淀、分离得到防蜡剂样品,采用KBr压片法制样后通过红外光谱仪进行扫描分析。

1.2.3 防蜡剂的性能评价

图1 防蜡剂的分子式

参照中国石油天然气行业标准SY/T 6300—2009《采油用清、防蜡剂技术条件》,使用自制冷指评价防蜡剂的防蜡效果。将一定量的加有防蜡剂的原油放在50℃水浴锅内保温40 min,然后将水浴锅温度降至35℃放入干燥的自制冷指,通5℃低温循环水1 h,取出冷指自然风干,测原油中的蜡沉积量,并用未加防蜡剂的空白原油作对比实验,按式(1)计算防蜡率:

式中:f—防蜡率,%;m0—空白原油的蜡沉积量,g;mf—加药原油的蜡沉积量,g。

2 结果与讨论

2.1 原油物性分析

经测试,原油含0.29%沥青质、7.41%胶质、6.57%蜡,含水率<0.5%,凝点-16℃。采用DSC 测定原油的析蜡点和析出蜡的熔点,结果如图2 所示。从图2(a)可以看出,当温度降至23℃时,原油开始析蜡,温度继续降至20℃时出现析蜡高峰。原油的析蜡点较高,在常温下集输会极易出现明显的结蜡现象,因此,需要采用防蜡剂抑制石蜡的析出。从图2(b)可知,从原油中抽提出的石蜡的熔程为40数65℃,峰值在60℃。虽然在23℃才开始析蜡,但是析出来的石蜡需要在更高的温度下才能融化。

采用气相色谱-质谱串联仪测定从原油中抽提出石蜡的碳数分布,结果如图3 所示。由图3 可以看出,石蜡的碳数分布在C14数C34之间,主要集中在C24数C32区间,占比超过97%,表明顺北原油中的石蜡主要由长碳链烷烃组成,虽然含蜡量不算很高,但是析蜡点较高,集输过程中结蜡严重。

图2 DSC测试原油析蜡点(a)和蜡熔点(b)

图3 从原油中抽提出的石蜡的碳数分布

顺北原油中石蜡的平均碳链较长,因此防蜡剂的设计首先选择含长碳链的单体,能够与石蜡分子作用,抑制石蜡分子的析出;当石蜡析出时,防蜡剂能够吸附在石蜡上抑制蜡晶的长大,故单体还需要具有一定的极性,因此选择了单体丙烯酸十八酯、醋酸乙烯酯。为了抑制石蜡形成蜡晶,加入支化单体反应生成超支化聚合物,可以抑制蜡晶的形成。

2.2 合成条件对防蜡剂防蜡性能的影响

2.2.1 单体配比

在反应温度70℃、反应时间6 h、BPO用量为单体总质量的0.7%、支化单体对苯二乙烯用量为单体总质量0.02%的情况下,单体甲基丙烯酸十八酯和醋酸乙烯酯配比对合成防蜡剂的防蜡效果的影响如图4 所示,防蜡剂加量为500 mg/L。甲基丙烯酸十八酯的长碳链能够插入石蜡晶体结构中,破坏石蜡的结构,抑制蜡晶的增长。由图4可知,随着甲基丙烯酸十八酯和醋酸乙烯酯摩尔比增加,防蜡率先增高后降低,当摩尔比为5∶1时,所合成的防蜡剂的防蜡效果最好,防蜡率达到70%以上,继续增大摩尔比防蜡效果反而有所降低。因此,甲基丙烯酸十八酯和醋酸乙烯酯摩尔比确定为5∶1。

图4 甲基丙烯酸十八酯和醋酸乙烯酯配比对防蜡效果的影响

2.2.2 支化单体用量

固定甲基丙烯酸十八酯和醋酸乙烯酯摩尔比5∶1、反应温度70℃、反应时间6 h、BPO用量为单体总质量0.7%,支化单体对苯二乙烯用量对合成防蜡剂的防蜡效果的影响如图5 所示。由图5 可知,随着对苯二乙烯用量的增加,合成防蜡剂的防蜡率先增高后降低,当用量为0.02%时所合成防蜡剂的防蜡效果最佳,继续增大支链单体用量所合成防蜡剂的防蜡效果反而降低。加入支化单体合成的超支化聚合物可以嵌入蜡晶结构中,破坏石蜡的晶体结构。当支化单体用量过少时,所合成防蜡剂的分子支化度较低,对蜡晶的破坏作用不够;而当对苯二乙烯用量过多时可能使其分子间形成交联而生成不溶于油的聚合物,导致其防蜡效果大大降低,因此,支化单体对苯二乙烯用量确定为0.02%。

图5 支化单体用量对防蜡效果的影响

2.2.3 引发剂用量

固定甲基丙烯酸十八酯和醋酸乙烯酯摩尔比为5∶1,对苯二乙烯用量为单体总质量0.02%,反应温度为70℃、反应时间6 h,引发剂BPO用量对合成防蜡剂防蜡效果的影响如图6 所示。由图6 可知,随着BPO用量的增加,合成防蜡剂的防蜡率先升高再降低,当BPO 用量为0.7%时,所合成防蜡剂的防蜡效果最佳。BPO用量过少时,其分解产生的自由基浓度较低,聚合反应缓慢,产率较低,防蜡效果较差;BPO 用量过大时,所合成防蜡剂的相对分子质量较低,防蜡效果也较差。因此,引发剂BPO 用量确定为0.7%。

图6 引发剂BPO加量对防蜡效果的影响

2.2.4 反应温度

固定甲基丙烯酸十八酯和醋酸乙烯酯摩尔比为5∶1、对苯二乙烯用量为单体总质量0.02%、BPO用量为单体总质量0.7%、反应时间6 h,反应温度对防蜡效果的影响如图7 所示。由图7 可知,随着反应温度的升高,防蜡剂的防蜡效果先增加后降低,当反应温度为70℃时,所合成的防蜡剂效果最佳。当反应温度较低时,反应速率较低,导致产率降低,防蜡效果不佳;当反应温度过高时,合成防蜡剂的相对分子质量降低,因此反应温度以70℃为宜。

图7 反应温度对防蜡效果的影响

2.2.5 反应时间

固定甲基丙烯酸十八酯和醋酸乙烯酯摩尔比为5∶1、对苯二乙烯用量为单体总质量0.02%、BPO用量为单体总质量0.7%、反应温度为70℃,反应时间对防蜡剂防蜡效果的影响如图8所示。由图8可知,随着反应时间的延长,防蜡效果先增加后逐渐平稳,当反应时间为6 h 时所合成防蜡剂的防蜡效果基本稳定。因此反应时间确定为6 h。

图8 反应时间对防蜡效果的影响

2.3 防蜡剂的结构分析

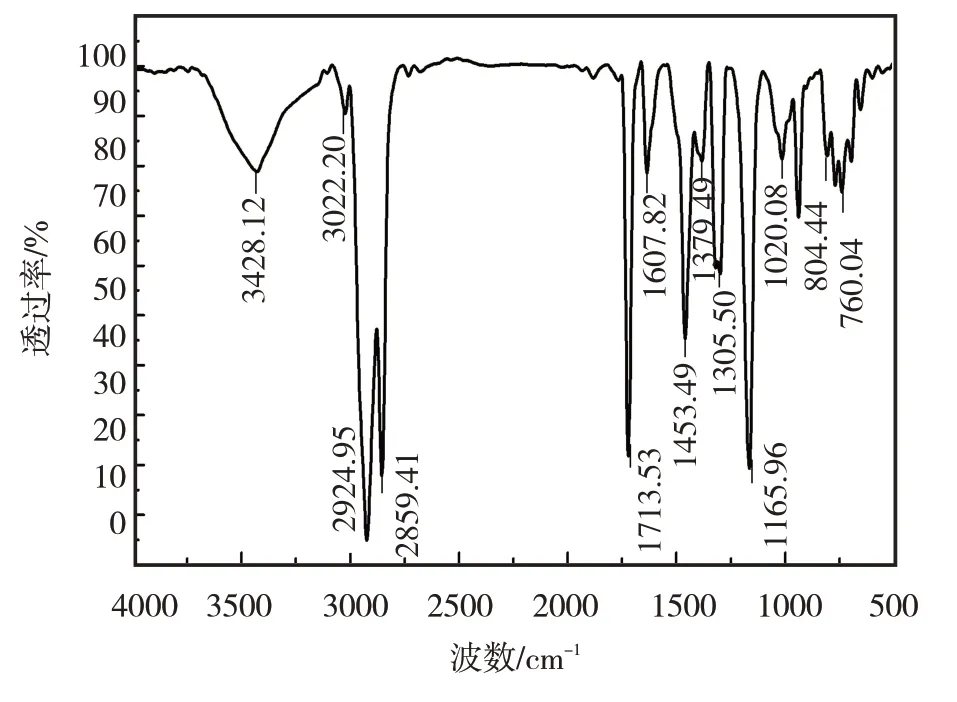

合成防蜡剂的红外光谱见图9。在图9 中,在3022 cm-1处是苯环上的υC—H的特征吸收峰;2924 cm-1和2859 cm-1处是甲基或亚甲基的υC—H 很强的特征吸收峰;1453 cm-1和1379 cm-1处是甲基和亚甲基的δC—H 的特征吸收峰;1713 cm-1处是υC=O的特征吸收峰;1305 cm-1处是υC—O—C的特征峰;1020 cm-1处是υC—C的特征峰;804 cm-1和760 cm-1处是苯环单取代的特征吸收峰。此外,1640数1680 cm-1内并未出现C=C 双键的特征峰。由以上结构分析可知,所合成的产物为目标产物。

图9 防蜡剂的红外光谱图

2.4 防蜡剂浓度对防蜡效果的影响

不同浓度的防蜡剂对原油的防蜡效果见图10。由图10 可知,随着防蜡剂浓度的增加,防蜡率增大,当浓度超过500 mg/L时,防蜡率基本稳定;继续增加防蜡剂用量时,防蜡剂略有增大,当防蜡剂浓度超过800 mg/L后,防蜡率略有降低。综合防蜡效果和成本考虑,建议防蜡剂浓度以500 mg/L为宜。

图10 不同浓度下防蜡剂的防蜡效果

2.5 防蜡剂对原油物性影响及防蜡机理

加入防蜡剂后,在结蜡过程中防蜡剂会吸附在蜡晶上,影响蜡晶的晶体结构和结蜡规律。以下分别考察了防蜡剂对原油凝点、析蜡点、蜡晶晶体结构、蜡晶微观形貌的影响。

2.5.1 防蜡剂对原油凝点的影响

防蜡剂加量对原油凝点的影响见表1。由表1可知,加入防蜡剂前,顺北原油的凝点为-16℃,随着防蜡剂加量的增大,凝点逐渐降低。当防蜡剂加量为600 mg/L 时,原油的凝点降到-24℃,加量为800 mg/L时,原油的凝点降低了10℃。这说明防蜡剂能够明显地抑制石蜡的析出,降低原油的凝点。

表1 防蜡剂对原油凝点的影响

2.5.2 防蜡剂对原油析蜡点和蜡晶熔点的影响

对加入600 mg/L 的防蜡剂的原油进行DSC 分析,测试原油的析蜡点,结果见图11(a)。搜集加入600 mg/L的防蜡剂后原油析出的石蜡,采用DSC分析石蜡的熔点,结果见图11(b)。加入防蜡剂前,原油的析蜡点为23℃,峰值为20℃。当加入600 mg/L的防蜡剂后,原油的析蜡点为9.6℃,峰值为8.6℃,析蜡点降低了13.4℃。防蜡剂能与原油中的石蜡作用,抑制石蜡的析出,因此原油的析蜡点大幅降低。

图11 加入600 mg/L防蜡剂后原油析蜡点(a)及石蜡的熔点(b)

加入防蜡剂前,原油析出石蜡的熔点为30数67℃,峰值为64℃;当加入防蜡剂后,石蜡熔点为30数70℃,峰值为66℃。这说明加入防蜡剂后,析出石蜡的碳链更长,熔点更高。原油中的石蜡与防蜡剂相互作用,使得原油中的石蜡不容易析出,长碳链的石蜡在原油中的溶解度更低,更加容易析出,因此,析出来的石蜡碳链更长,这也说明防蜡剂对原油起到很好的防蜡效果。

2.5.3 防蜡剂对原油蜡晶的影响

对加600 mg/L 防蜡剂前后析出的石蜡进行XRD分析,结果如图12所示。由图12可知,加入防蜡剂后,石蜡的特征峰发生了微小的偏移,说明蜡晶结构发生变化。防蜡剂能与石蜡形成共晶,防蜡剂上的极性基团可阻止石蜡的继续增长,改变了石蜡的晶体结构。聚合物防蜡剂通过改变蜡晶结构来实现防蜡作用。

图12 加防蜡剂前后析出蜡的XRD谱图

2.5.4 防蜡剂对蜡晶微观形貌的影响

图13 石蜡的微观形貌

采用倒置无目镜荧光显微镜观察加入防蜡剂前后原油中析出石蜡的微观形貌,结果如图13 所示。由图13 可知,加入防蜡剂前,成片的石蜡析出且颗粒较大;但加入防蜡剂后,防蜡剂与石蜡形成共晶或者吸附在石蜡颗粒表面,阻止了石蜡的继续增长,析出的石蜡较少且颗粒明显减小,说明防蜡剂对石蜡的析出有明显的抑制作用。

2.5.5 防蜡剂防蜡机理分析

超支化聚合物防蜡剂分子具有长链烷基、苯环等结构,防蜡剂与原油中的石蜡作用,抑制了石蜡的析出,降低了原油的析蜡点。当达到原油的析蜡点后,原油中的石蜡析出,防蜡剂可以吸附在石蜡表面,改变石蜡表面的极性,并破坏石蜡的晶体结构,抑制石蜡的继续增长,从而降低析蜡量,同时析出的石蜡晶体尺寸也大幅降低。超支化聚合物防蜡剂的防蜡机理示意图如图14所示。

图14 防蜡剂防蜡机理示意图

3 结论

顺北原油含蜡量高,平均碳数较高,在环境温度下极易结蜡。通过分析原油析出蜡的碳链分布设计了以甲基丙烯酸十八酯、醋酸乙烯酯、对苯二乙烯为单体合成的超支化聚合物防蜡剂。当甲基丙烯酸十八酯和醋酸乙烯酯摩尔比为5∶1、对苯二乙烯用量为单体总质量0.02%、BPO 用量为单体总质量0.7%、反应温度为70℃时合成的防蜡剂的防蜡效果最佳,防蜡剂加量为500 mg/L 时防蜡率达到70%以上,表现出良好的防蜡效果。

加入600 mg/L的防蜡剂后,原油凝点降低8℃,析蜡点降低13.4℃。防蜡剂与石蜡形成了共晶,破坏了石蜡的晶体结构,抑制了石蜡的继续增长,从而达到防蜡的效果。