采用不同表面活性剂制备的绒囊流体性能特征*

2020-07-08李永寿张明华赵志新陶丹阳

李永寿,张明华,赵志新,陶丹阳,张 熙

(1.中国石油化工股份有限公司西北油田分公司,新疆乌鲁木齐 830001;2.四川大学高分子研究所,四川成都 610065;3.高分子材料工程国家重点实验室,四川成都 610065)

绒囊是一种存在于流体介质(水)中、由表面活性剂和水溶性高分子材料等通过物理化学作用形成的含一定量气体的气囊状材料,具有依靠低压膨胀、根据环境变形、升温增加封堵强度的可封堵地层通道的性能特点[1-2]。在石油与天然气勘探开发工程中,绒囊流体可作为防漏防塌钻井液[3-4]、修井液与压井液[5-7]、重复压裂酸化封堵剂[8-11]和堵水剂[12-13]应用。表面活性剂是制备绒囊流体的重要材料,其结构不但会影响绒囊流体容纳和稳定气相组分的作用,还会影响绒囊界面相和绒囊流体的结构与性能及其在外界环境(温度、矿化度、酸碱度)变化时的行为。目前有关绒囊流体的文献报道大多涉及其应用性能,缺乏表面活性剂结构与相应绒囊流体性能关系的研究,不利于绒囊流体在油气开采中的推广应用。针对这一状况,本文采用不同结构的表面活性剂和改性多糖高分子材料制备绒囊流体,研究所得绒囊流体的流变性能、耐温抗盐性能和耐酸性能,为揭示不同结构表面活性剂制备的绒囊流体性能特征、制备能满足不同地层条件要求的绒囊工作液奠定基础。

1 实验部分

1.1 材料与仪器

十二烷基硫酸钠(SDS)、十二烷基苯磺酸钠(SDBS)、十六烷基三甲基溴化铵(CTAB)、碳酸钠,化学纯,成都海鸿实验仪器有限公司;烷基酚聚氧乙烯醚(OP-10)(化学纯)、改性多糖(工业级),湖北鑫鸣泰化学有限公司;浓盐酸(36%),四川西陇科学有限公司;氯化钠,分析纯,上海阿拉丁生化科技股份有限公司;去离子水。

ZNN-D6 型六速旋转黏度计、MOD.QJ-3S 搅拌器,青岛海通达专用仪器有限公司;PHS-3C 型pH计,上海仪电科学股份有限公司;Haake MARS III型旋转流变仪,德国赛默飞世尔科技有限公司。

1.2 实验方法

(1)绒囊流体的制备。取定量水,在搅拌条件下加入0.15%Na2CO3、1%改性多糖和定量表面活性剂,在1000 r/min下高速搅拌10 min后备用。

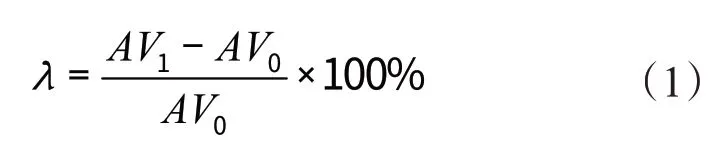

(2)测试与表征。①绒囊流体的流变性能测试:将绒囊流体倒入六速旋转黏度计配套烧杯至刻线处,测定绒囊流体的表观黏度(AV)、塑性黏度(PV)和动切力(YP)等流变参数。②绒囊流体耐盐性能测试:在绒囊流体中加入质量分数为2%的氯化钠,在1000 r/min 下搅拌均匀,静置5 min 后用六速旋转黏度计测定绒囊流体的流变参数,以加NaCl后绒囊流体表观黏度的变化率(λ)表征绒囊流体的耐盐性能:

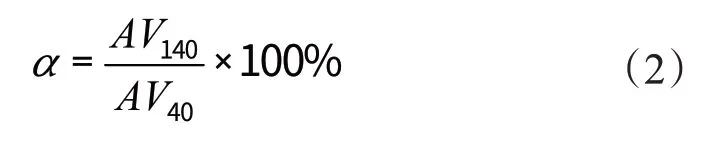

式中,AV0和AV1分别表示加入氯化钠前后绒囊流体的表观黏度,单位为mPa·s。③绒囊流体耐酸性能测试:在搅拌下向绒囊流体内加入盐酸溶液,用pH计监测流体pH值,当流体pH值达到设定值后用六速旋转黏度计测定绒囊流体的AV、PV 和YP等流变参数。以绒囊流体加酸后流变参数变化幅度的大小表征绒囊流体的耐酸性能。④绒囊流体耐温性能测试:采用旋转流变仪哈氏合金压力单元测定绒囊流体的黏度随温度的变化。量取40 mL绒囊流体加入仪器样品圆筒内,设置起始温度为30℃、剪切速率170 s-1、升温速度为2.1℃/min,记录140℃范围内绒囊流体黏度随温度的变化,以绒囊流体在140℃时的黏度相对于40℃的保留率(α)表征绒囊流体的耐温性能:

式中,AV140和AV40分别表示绒囊流体在140℃与40℃时的表观黏度(mPa·s)。用六速旋转黏度计测定绒囊流体的AV、PV和YP。在170 s-1下,用旋转流变仪测定绒囊流体的黏度随温度的变化关系。

2 结果与讨论

2.1 用不同表面活性剂制备的绒囊流体的流变性能

采用不同浓度的SDS、SDBS、OP-10 和CTAB制备绒囊流体,用六速旋转黏度计测定绒囊流体的AV、PV和YP,结果见表1数表4。绒囊流体的AV大体上均随表面活性剂加量的增加而增大,但不同表面活性剂的增幅不同。绒囊流体AV 的表面活性剂浓度依赖性按下述顺序降低:CTAB>SDS>OP-10>SDBS。其中浓度依赖性最弱的SDBS加量由0.1%增至0.5%时AV仅增加3.5 mPa·s,而浓度依赖性最强的CTAB 在相同浓度变化时,相应绒囊流体AV 的增值为40 mPa·s,后者的增幅为前者的11倍。这表明对于CTAB 制备的绒囊流体,可通过改变CTAB 浓度的方法有效调节绒囊流体的流变性能;但对于采用SDBS制备的绒囊流体,通过改变表面活性剂浓度调节绒囊流体的流变性能就不能获得明显效果。绒囊流体能否通过改变表面活性剂浓度的方法实现性能的有效调控取决于所用表面活性剂的结构。

表1 采用不同浓度SDS制备的绒囊流体流变性能

表2 采用不同浓度SDBS制备的绒囊流体流变性能

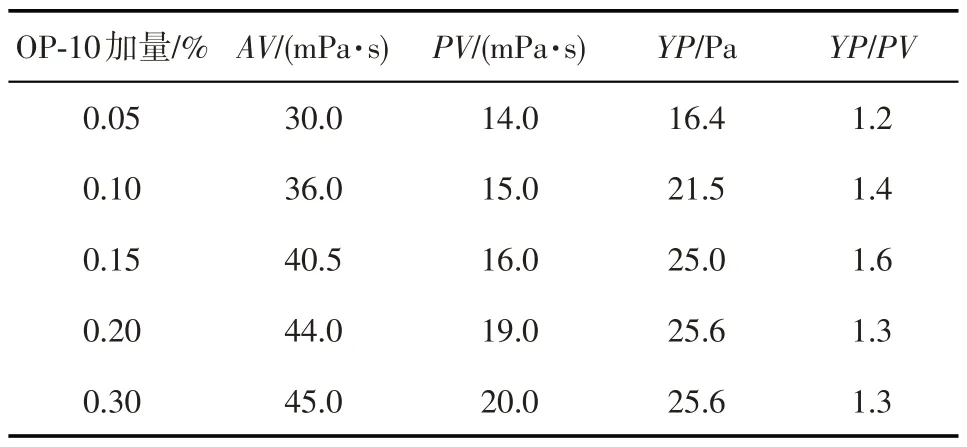

表3 采用不同浓度OP-10制备的绒囊流体流变性能

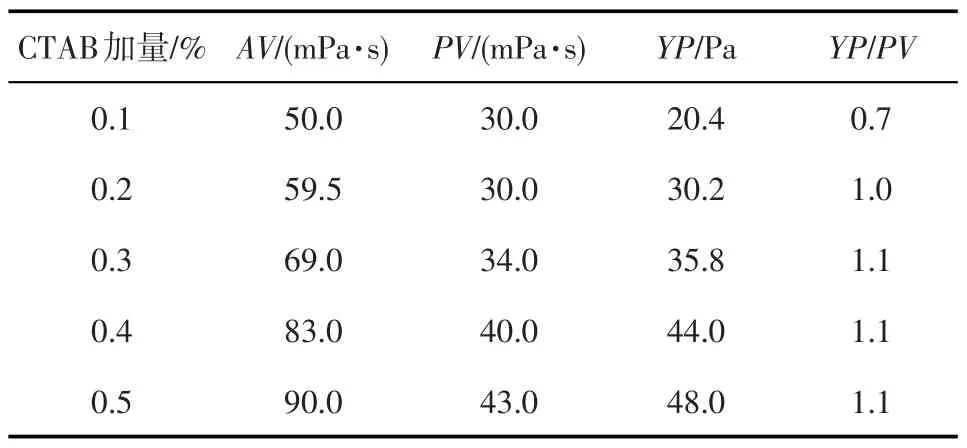

表4 采用不同浓度CTAB制备的绒囊流体流变性能

采用不同表面活性剂制备的绒囊流体流变性能有较大差异。采用SDS 制备的绒囊流体表观黏度最大,CTAB的次之,再次的是SDBS,OP-10制备的绒囊流体表观黏度最低。油气开采用绒囊流体应具有较高的结构强度和剪切稀释能力,即应具有较高的动塑比(YP/PV)值(通常约为1.0),以满足封堵承压和悬浮岩屑的应用要求[1]。在所研究的4种表面活性剂制备的绒囊流体中,当表面活性剂加量在0.4%及以下时,OP-10 制备的动塑比值最大,CTAB 的次之,再次的是SDS,SDBS 制备的绒囊流体动塑比值最小。从应用角度看,采用尽可能低的表面活性剂浓度配制能满足应用要求的绒囊流体。根据表1数表4 的数据,配制上述绒囊流体的表面活性剂质量分数分别为:0.3% SDS、0.1% SDBS、0.2%OP-10、0.2%CTAB。以下采用与此对应浓度的各表面活性剂制备绒囊流体,考察不同表面活性剂制备的绒囊流体的耐温抗盐性能和耐酸性能。

2.2 温度对绒囊流体性能的影响

在170 s-1下,采用旋转流变仪测定以SDS(0.3%)、SDBS(0.1%)、OP-10(0.2%)和CTAB(0.2%)制备的绒囊流体黏度随温度的变化,结果见图1。绒囊流体的黏度与温度呈现独特的变化关系:在温度较低时,黏度随温度的升高而降低;当温度达到约80℃时,黏度随温度升高而降低的趋势变缓;当温度升至约100℃时,黏度不再随温度发生明显变化。这是由于绒囊流体中有包含气核的绒囊结构,温度升高一方面会导致绒囊流体的液相承载介质黏度降低,但另一方面会使绒囊气核体积膨胀,分散相体积增大,导致绒囊流体黏度增加。在温度较低时,前一效应占主导,因此黏度随温度升高而降低。随着温度的升高,后一效应作用效果逐渐增强,因此黏度随温度升高而降低的趋势変缓,最终不再随温度的升高而降低。绒囊流体的这一特征为其在高温下的应用提供了保障。

图1 采用不同表面活性剂制备的绒囊流体黏度随温度的变化

采用SDS(0.3%)、SDBS(0.1%)、OP-10(0.2%)和CTAB(0.2%)制备的绒囊流体在140℃的黏度相对于40℃时的保留率分别为34.3%、25.2%、54.5%和42.3%。采用不同表面活性剂制备的绒囊流体在高温下具有不同的性能。当温度高于120℃时,SDS、OP-10 和CTAB 配制的绒囊流体的黏度值相当,SDBS 的黏度最小。OP-10 配制的绒囊流体在140℃高温下的黏度稳定性最好,CTAB 的次之,再次的是SDS,SDBS的最差,即绒囊流体的高温稳定性按所用表面活性剂排序如下:OP-10>CTAB>SDS>SDBS。

2.3 绒囊流体的耐盐性能

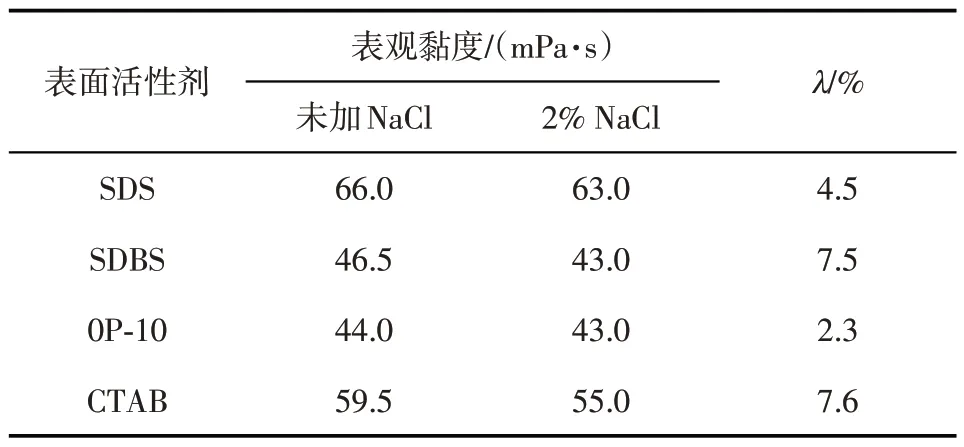

采用六速旋转黏度计测定以SDS(0.3%)、SDBS(0.1%)、OP-10(0.2%)和CTAB(0.2%)制备的绒囊流体加入2%NaCl 前后的AV,结果见表5。从绒囊流体加入2%NaCl 后的黏度值看,SDS 配制的绒囊流体最高,CTAB 的次之,OP-10 和SDBS 的最小。从加入2%NaCl后AV的变化率(λ)看,4种表面活性剂配制的绒囊流体表观黏度变化率均小于10%,均具有良好的耐盐性能,相对而言OP-10的最好,SDS的次之,接下来是相近的SDBS和CTAB。

表5 NaCl对采用不同表面活性剂制备的绒囊流体性能的影响

2.4 绒囊流体的耐酸性能

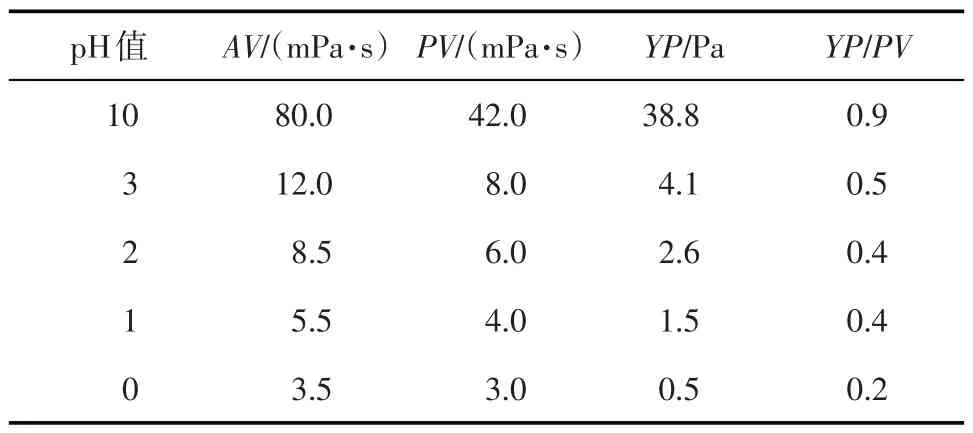

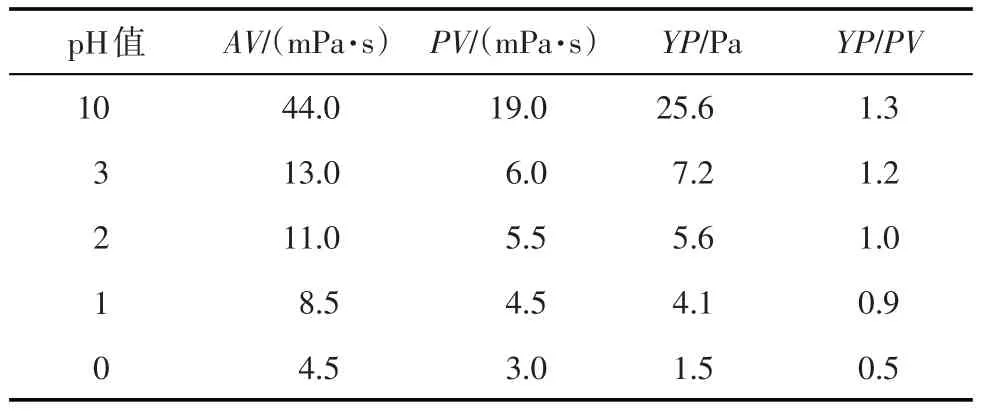

在以不同表面活性剂制备的绒囊流体中加入盐酸调节pH 值,采用六速旋转黏度计测定不同pH值绒囊流体的流变性能,考察相应绒囊流体的耐酸性能,结果见表6数表9。由阴离子表面活性剂SDS(0.3%)或SDBS(0.1%)制备的绒囊流体加入盐酸后,AV、PV、YP 和YP/PV 大幅降低(表6、表7),表明盐酸会破坏采用这两种阴离子表面活性剂制备的绒囊结构,相应的绒囊流体耐酸性差。采用非离子表面活性剂OP-10(0.2%)制备的绒囊流体在加入盐酸后AV、PV、YP和YP/PV也会降低(表8),但降低趋势比阴离子表面活性剂制备的绒囊流体的显著减缓。这是由于非离子表面活性剂与盐酸电离产生的H+无强的电性相互作用,对酸的敏感性相对于阴离子表面活性剂较小,因此采用OP-10 制备的绒囊流体耐酸性能优于阴离子表面活性剂SDS或SDBS配制的绒囊流体。

表6 pH值对采用SDS制备的绒囊流体流变性能的影响

表7 pH值对采用SDBS制备的绒囊流体流变性能的影响

表8 pH值对采用OP-10制备的绒囊流体流变性能的影响

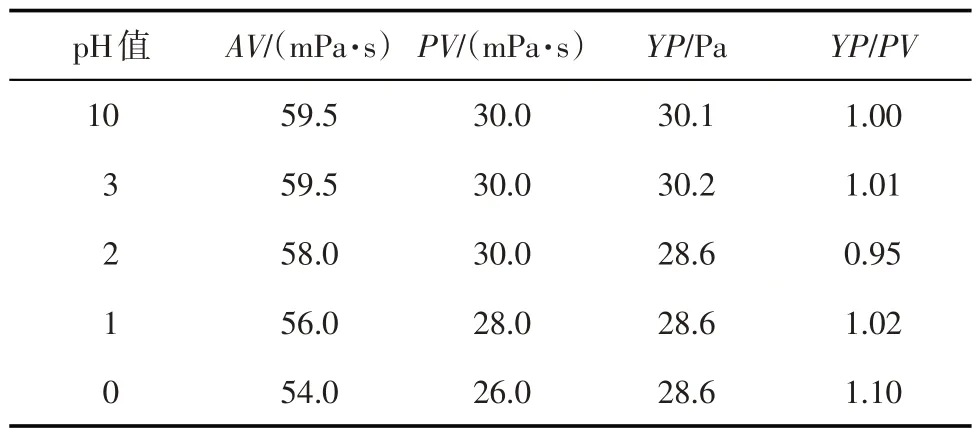

表9 pH值对采用CTAB制备的绒囊流体流变性能的影响

由表9 可以看出,采用阳离子表面活性剂CTAB(0.2%)制备的绒囊流体在加入盐酸后,随着pH值的减小,AV、PV、YP和YP/PV有减小趋势,但变化幅度很小。与SDS、SDBS、OP-10 3种表面活性剂相比,CTAB 配制的绒囊流体在酸性条件下的AV、PV、YP 和YP/PV 均维持在较高水平。这是由于CTAB 是阳离子型表面活性剂,酸性条件下的H+因静电斥力效应与其作用较弱,不易破坏绒囊流体的绒囊结构,故相应绒囊流体的AV、PV、YP 和YP/PV受到的影响均较小。

以上结果表明,CTAB 配制的绒囊流体的耐酸性能最好,OP-10 的次之,采用阴离子表面活性剂SDS、SDBS 不能制备出耐酸性能良好的绒囊流体,即绒囊流体的耐酸性按所用表面活性剂排序如下:CTAB>OP-10>SDS、SDBS。

3 结论

采用不同表面活性剂制备的绒囊流体流变性能有较大差异。采用SDS 制备的绒囊流体表观黏度最大,CTAB的次之,再次的是SDBS,OP-10制备的绒囊流体表观黏度最低;OP-10 制备的绒囊流体动塑比值最大,CTAB的次之,再次的是SDS,SDBS制备的绒囊流体动塑比值最小。绒囊流体的表观黏度大体上均随表面活性剂加量的增加而增大,但不同表面活性剂的增幅不同,绒囊流体表观黏度的表面活性剂浓度依赖性按下述顺序降低:CTAB>SDS>OP-10>SDBS。

绒囊流体的黏度随温度升高呈现独特的变化关系。在温度较低时,黏度随温度的升高而降低;当温度达到约80℃时,黏度随温度降低的趋势变缓;当温度升至约100℃时,黏度不再随温度升高发生明显变化。采用不同表面活性剂制备的绒囊流体在高温下具有不同的性能。当温度高于120℃时,SDS、OP-10 和CTAB 配制的绒囊流体的黏度值相当,SDBS的黏度最小。绒囊流体在140℃高温下的黏度稳定性按所用表面活性剂排序如下:OP-10>CTAB>SDS>SDBS。

以SDS、SDBS、OP-10 和CTAB 制备的绒囊流体均具有良好的耐盐性能,绒囊流体在加入2%NaCl 后的表观黏度变化率均小于10%。绒囊流体对NaCl 的敏感性按所用表面活性剂由弱到强排序如下:OP-10<SDS<SDBS、CTAB。

制备耐酸性绒囊流体应选用阳离子表面活性剂,采用阴离子表面活性剂SDS、SDBS不能制备出耐酸性能良好的绒囊流体。在4 种表面活性剂中,相应绒囊流体的耐酸性按所用表面活性剂排序如下:CTAB>OP-10>SDS、SDBS。