一种轻质泡沫陶瓷的制备

2020-07-08孙进兴陈靖鹤刘培生

孙进兴,陈靖鹤,刘培生

(北京师范大学 核科学与技术学院 射线束技术教育部重点实验室,北京 100875)

0 引言

泡沫陶瓷的应用主要是利用其孔洞所具有的性能决定,常被用来做催化剂载体、吸附吸收材料以及高温条件下的过滤分离、吸声降噪材料等[1]。泡沫陶瓷的性能除了与基体材料组成有关外,还与孔隙率、孔隙结构、孔径大小及分布等因素有密切关系[2]。泡沫陶瓷的制备大致要经过原材料制备、成型、干燥、烧结等工序,成孔技术可以穿插在任何工序中。在泡沫陶瓷的制备方法中,原材料制备过程中的成孔技术有颗粒堆积法[3]、添加造孔剂法[4]、发泡法[5],以及其他新型制备方法如盐析法、双模板法等[6];成型过程中的成孔技术有模板法[7]、挤压成型法[8]、溶胶-凝胶法[9]、凝胶注模法[10],以及其他新型制备方法如纤维架构法、机械搅拌法、水热-热静压法及流延法等[11-12];干燥过程中的成孔技术有冻干法[13]和超临界干燥法[14]等;烧结过程中的成孔技术则包括自蔓延高温合成法[15]和碳热还原法[16]等。泡沫陶瓷的应用可以作为隔热保温材料[17]、吸声材料[18]、过滤与分离[19]、催化剂载体[20]、传感器材料[21]、生物功能材料[22]以及布气材料[23]等。天然沸石无毒无味,具有环境友好性,因此具有广阔的应用前景。本文利用天然沸石为主要原料成功制备了一种轻质的泡沫陶瓷材料。

1 实验方法

1.1 样品的制备

将天然沸石矿物粉末、粘结剂以及适量的添加剂和辅料进行充分的混合,并加入自制造孔剂颗粒(由有机物与粘结剂混合造粒而成的小球),经过模压、干燥、烧结等步骤得到泡沫陶瓷样品。

1)配料:将上述材料经过机械充分搅拌后静置60 min,之后加入一定量的造孔剂颗粒,混合均匀后待用。造孔剂的含量决定了泡沫陶瓷的孔隙率,但是造孔剂含量过多会导致样品难以成型,过少又降低样品的孔隙率会导致材料的相关物理性能的下降。因此造孔剂的含量范围确定尤为重要。

2)压制成型:本实验采用模压法制备泡沫陶瓷预制体。将制备好的浆料倒入设定形状和尺寸的模具,施加一定的压力并保持10 min,从模具中取出潮湿的预制样品以待干燥。

3)干燥:首先将压制好的预制体在常温下放置10 h,以防在恒温干燥箱快速干燥干裂。再放入干燥箱中低温干燥12 h。

4)烧结:使用SX-G36163型节能高温实验电炉烧制泡沫陶瓷。烧结工艺采用升温速率20 ℃/min,1150~1200 ℃保温60 min烧结,完成后随炉空冷。图1是烧成样品示例。

1.2 性能测试表征

1)体密度的测定。体密度是指材料的质量与材料的总体积(材料本身占有体积与孔隙占有体积之和)之比。体密度测量方法:将制备的样品通过砂纸打磨成规则的圆柱体,测量圆柱体的直径L、高H,用天平称量已被清洗干净的样品质量为M1。计算公式如下:

(1)

2)孔隙率的测定。多孔材料的孔隙率是指材料中孔隙所占的体积与材料总体积之比,其孔隙有贯通孔、闭孔和半贯通孔3种类型,通常所说的孔隙率是指3者之和。孔隙率过大和过小都不利于材料的吸声性能提高,孔隙率过大,孔与孔之间完全连通,声波在材料内只有一小部分与孔壁发生粘滞作用,另一部分声能穿过材料不被吸收;孔隙率过小时,大部分入射声波会在材料表面反射而不能达到吸声作用。孔隙率的测量方法较多[1],本实验采用的计算方法如下:

(2)

式中:θ为泡沫陶瓷的孔隙率;ρ0为泡沫陶瓷的表观体密度,是质量和体积之比;ρs为对应密实陶瓷的体密度(随炉升温加热烧制)。

3)线变化率的测定。线变化率可以表征泡沫陶瓷样品在烧结前后尺寸的变化情况,直径方向的变化率称为横向线变化率σc,高度方向的变化率称为纵向线变化率σl。本实验的样品全部为规则圆柱形样品,计算方法如下:

(3a)

(3b)

式中:L0和L分别为泡沫陶瓷烧结前、后的直径;h0和h为泡沫陶瓷烧结前、后的高度。当样品烧结后膨胀时,线变化率为正值;反之,为负值。

4)平均孔径的测定。平均孔径对泡沫陶瓷而言是一个重要参数。在测试平均孔径分布之前,首先将样品打磨成一平整面,经过清洗和烘干后使用Olympus显微镜观察多孔样品的截面,并尽可能多地测量孔的弦长,求平均值,利用式(4)计算平均孔径:

D=L/0.616

(4)

式中:D为多孔材料的平均孔径;L为测算出的平均弦长。

5)扫描电镜(SEM)分析。扫描电子显微镜具体过程是产生的加速电子通过电子枪汇聚成电子束发射到材料表面与试样相互作用产生二次电子等,试样表面的形貌取决于二次电子的发射量,经过一系列图像转化程序,就给研究者呈现出被测试样的表面形貌图像。泡沫陶瓷不具有导电性,因此要在试样表面进行喷金处理才能清晰地观察试样的表面形貌。

2 结果与分析

2.1 泡沫陶瓷样品的基本参量

通过混料、模压、干燥、去球和烧成等工序成功制备出不同孔径和孔隙率的轻质泡沫陶瓷样品。本工作主要研究烧结温度和保温时间对泡沫陶瓷外观形貌、孔隙率等物理性能的影响,并确定轻质泡沫陶瓷的最佳烧结工艺。

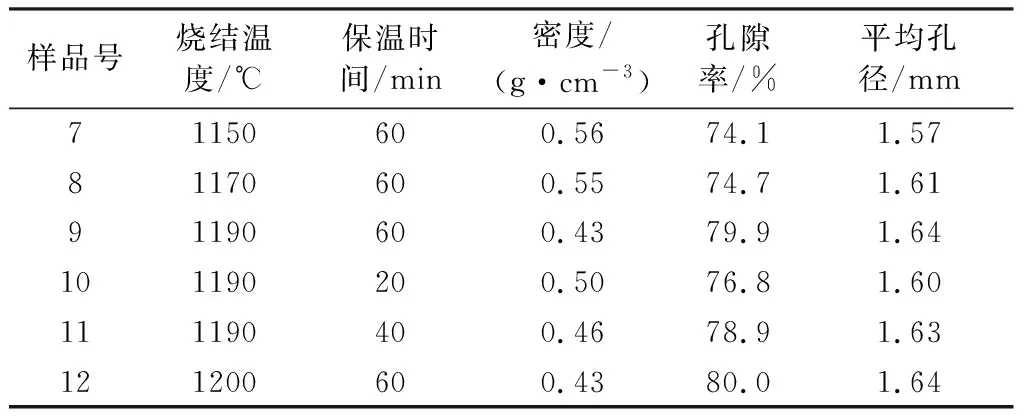

用烧杯分别量取沸石粉末,加入一定量的助剂、辅料和造孔剂,将其倒入大塑料杯中,用玻璃棒将混料搅拌均匀并逐渐向塑料杯加入适量添加剂等,使其充分混合。经过模压干燥去球制成预制体,经过不同参数的烧结工艺制备泡沫陶瓷样品。通过改变烧结工艺的参数,制备了不同结构参量的泡沫陶瓷样品,其基本参数如表1所示。

表1 不同烧结工艺制备的泡沫陶瓷样品基本参数

2.2 烧结工艺参数对样品性能的影响

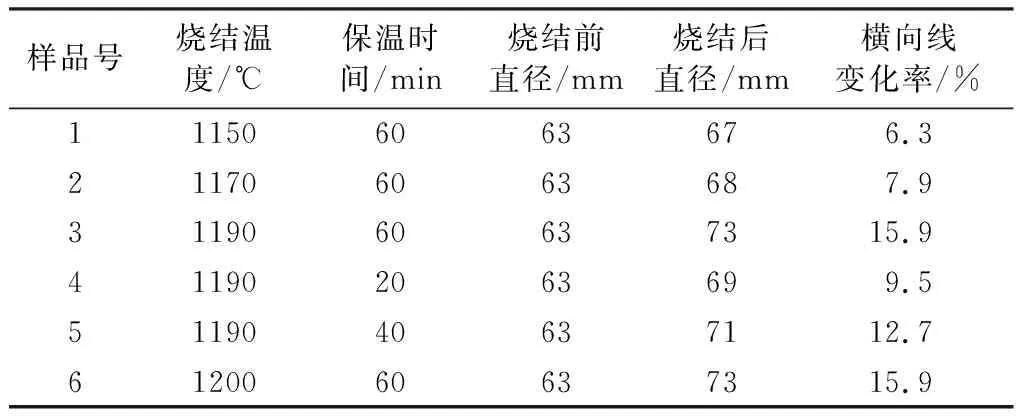

1) 线变化率。本工作只研究确定配料所得泡沫陶瓷样品烧结前后的横向线变化率,因为纵向尺寸的测定相对误差较大。从表2中的数据可以看出,泡沫陶瓷样品在不同的保温时间与烧结温度下烧结前后尺寸变化较明显。

图2是泡沫陶瓷在不同烧结温度下的横向线变化率。由图可以看出,在相同的保温时间下,泡沫陶瓷的横向线变化率随着烧结温度的升高而增加,但是线变化率上升的速率逐渐变缓,最后趋于稳定。在烧结早期阶段,气孔内部的气压相对较大,产生的液相较少从而使表面张力较小,因此气孔快速扩大,气孔与气孔之间彼此连通;在第二阶段,由于不断连通的气孔及气孔破裂的消耗,气孔内部的压力因此降低。由于液相的不断增加,表面张力不断增加,在内外二力相互平衡时,气孔会出现一个短暂的停滞时期;到了最后一个阶段,过了短暂平衡之后,气孔内部的压力继续降低,表面张力不断增加,此时气孔开始收缩,大的气孔开始变小,甚至是分裂成为2个小气孔。这3个阶段均需要一定的时间和温度,温度越高,早期阶段和第二阶段所需的时间越短,反之越长。烧结温度越高,天然沸石中含有的结晶水汽化速度越快,因此沸石的玻璃化程度越高,陶瓷胚体在烧结过程中的粘度增加,结晶水汽化后导致的二级孔越多,孔径增大,从而使胚体在高温下烧结膨胀系数增大。继续增加烧结温度后,胚体骨架上沸石流动性增强,表面张力进一步增加,气孔收缩程度继续增加,因此并不是温度越高,泡沫陶瓷的横向线变化率越大。当温度到了一定值时,样品的横向线变化率保持恒定。

表2 烧结前后泡沫陶瓷样品的尺寸

图3是泡沫陶瓷在不同保温时间下的横向线变化率。当烧结温度相同时,泡沫陶瓷的横向线变化率随着保温时间的增加而增加。当烧结温度为1190 ℃,保温时间为60 min时,样品的横向线变化率达到15.9%。所谓最佳的保温时间应该位于第三阶段,即产生适当的液相和适宜的粘度,此时气孔内部压力和表面张力保持平衡,在这种情况下,气孔大小不断得到调整,从而形成一个完整的孔结构。

2)显微结构

如图4所示为泡沫陶瓷样品在不同的烧结温度下的扫描电子显微镜图。可以看出,样品的孔隙分2个级别,其中一级孔(宏孔)是由造孔剂在烧结过程中产生的;二级孔(微孔)是由助剂和辅料的作用以及沸石原料中所含结晶水在烧结过程中挥发产生的。烧结温度从1150 ℃上升到1190 ℃时,宏孔的孔壁逐渐变得光滑;随着温度的升高,沸石中产生的液相增加,结晶水蒸发不能及时溢出,导致宏孔孔壁上的二级孔变大,形态则从1150 ℃的比较不规则(图a)到1190 ℃的基本呈球形(图c)。

3)孔隙率

图5为泡沫陶瓷在不同烧结温度下的孔隙率变化曲线:保温时间相同时,烧结温度越高,样品的孔隙率越大,该变化趋势和样品的横向线变化率相同。可以看出,泡沫陶瓷的横向线变化率与其孔隙率呈现一定的关系。同时这种变化原因也可以用沸石的膨胀机理解释。

图6为泡沫陶瓷在不同保温时间下的孔隙率变化曲线,在1190 ℃烧结时,样品的孔隙率都随着保温时间的增加而增加。该泡沫陶瓷的孔隙率在最佳工艺(烧结温度为1190 ℃,保温时间为60 min)时达到80%左右。由实验结果可知,本工作的最佳保温时间是60 min。

4)孔径分布

孔径是多孔材料的一个重要参数,其表征方式包含最大孔径、孔径分布和平均孔径等,相应的测试方法也有很多。本工作制备的泡沫陶瓷孔径分布集中,故用平均孔径作为研究参数。采用光学显微镜使用断面直接观测法来计算泡沫陶瓷的平均孔径[1]。通过显微镜或照片读出或标记平均弦长L,再将平均弦长按照式(4)换算成平均孔径尺寸D。得出样品的平均孔径约为1.64 mm。

图7所示是在光学显微镜下所观察的泡沫陶瓷样品截面图。均匀选取了尽可能多的孔,测量这些孔的弦长,利用公式计算平均弦长:

(5)

(6)

3 结束语

1)采用模压与添加造孔剂相结合的方法成功制备了体密度小于1的轻质泡沫陶瓷,孔径1~2 mm。在一定范围内,造孔剂体积分数含量越高,烧结后的泡沫陶瓷孔隙率越大,孔隙率可以超过80%。

2)研究了烧结温度和保温时间对泡沫陶瓷线变化率基本参量的影响。随着烧结温度和保温时间的增加,泡沫陶瓷的线变化率逐渐增加,当烧结温度超过1190 ℃时,线变化率趋于稳定;对样品进行扫面电镜观察发现,泡沫陶瓷的一级孔随着温度的增加而变得光滑,二级孔形状逐渐成球状。