基于智能复合微结构的亚手掌尺度压电双驱扑翼微飞行器的研究

2020-07-07魏铭辰张卫平王晨阳赵佳欣

魏铭辰,张卫平,王晨阳,赵佳欣,孟 冉

上海交通大学 微米/纳米加工技术国家级重点实验室,电子信息与电气工程学院 微纳电子学系,上海 200240)

0 引言

扑翼微飞行器具有轻量化、小型化的特征,可以进行超低空飞行,灵活机动地开展侦察和搜索[1],在狭窄空间、复杂地形状况中执行危险任务。同时,在低雷诺数条件下,与固定翼或旋翼飞行器相比,扑翼飞行的方式能提供更高的升力,在小尺寸范围内更具优势[2]。

1987年,Flynn等[3]首次提出仿昆虫机器人的概念及其所需技术与研究策略。代尔夫特大学[4-6]采用电机-连杆机构将电机的旋转运动转换为翅翼的往复拍打运动,并成功实现飞行。Hines等[7]研制了电机直驱扑翼微飞行器并实现带线起飞。为了进一步缩小飞行器的尺寸及质量,许多学者采用电磁驱动代替电机驱动。2015年,Roll等[8]采用电磁驱动器成功制作了一种扑翼微飞行器,并成功起飞。同年,上海交通大学[9]成功研制了毫克级电磁驱动的扑翼微飞行器,样机重80 mg,为毫克级电磁驱动扑翼微飞行器首次起飞。电磁驱动器在工作状态时的电流强度较高,不适宜长时间远距离飞行工作。压电驱动器工作过程中电流强度低,能源利用率高,可作为扑翼微飞行器有效的驱动方案。

毫克级指甲尺度大小的扑翼飞行器[9]尺度过小,无法搭载摄像头等任务载荷,并且不能产生控制力矩,无法实现俯仰、翻滚、偏航等动作。数十克级电机驱动的扑翼飞行器的噪音较大且目标明显,难以应用于隐蔽与集群布控场景。因此,本文设计并制造了一种亚手掌尺度的双驱扑翼微飞行器,采用高功率密度的压电驱动器、高效率及高传动比的柔性铰链球面四连杆机构,以及沿翅脉纤维方向进行合理布置的人工翅膀。样机搭载驱动平台与测试平台,开展驱动器测试、飞行器升力与力矩测试。

1 设计与制造

1.1 整机设计制造

本文设计和制作了一种亚手掌尺度的微飞行器。在亚手掌尺度下,本文选择扑翼飞行的方式,以期得到更大的升力。

本样机采用压电驱动方式,其具有尺寸微小,质量小等特点。利用压电陶瓷材料的逆压电效应输出位移,进而由传动机构将压电驱动器尖端的往复位移转换为翅膀的往复拍打运动。

压电驱动器的往复拍打运动输出位移较小,而翅膀拍打角较大,因而需要设计传动比更大、结构更紧凑的传动机构,以适应飞行器的需求。本文采用一种柔性铰链球面四连杆机构,并进行了数值优化,提高了传动比和传动机构输出最大角,传动机构输入-输出曲线线性度得到提升。

本文设计的扑翼微飞行器由一对压电驱动器、一个包含一对球面四连杆的柔性铰链传动机构、一对根部含有柔性铰链的翅膀、一副机身及辅助零件构成。每个压电驱动器可单独驱动,且可通过传动机构将压电驱动器产生的位移进行放大;两个翅膀分别粘接在传动机构两侧,可各自独立完成拍打和扭转运动;翅膀根部设计有柔性铰链,使翅膀拍打时在惯性力和气动力的作用下产生被动扭转,进而产生升力。

基于多层平面材料的智能复合微结构(SCM)加工方法[9],本文总体制造加工思路如图1所示。首先运用紫外激光加工设备,根据图纸设计将平面材料图形化,通过减材工艺对材料实现局部结构的加工;接着将多层材料在加热定位叠合,实现复合材料的层叠;然后运用紫外激光设备配备的高分辨率相机,实现抓靶重复定位外轮廓再切割,释放零件;再将二维平面零件按照设计需求折叠成三维立体结构,从而完成零部件的制作;最后装配所有零部件,完成样机制作。

图1 总体制造加工流程图

扑翼微飞行器在翅膀拍打时,需要尽可能地减少机架固定部分的形变,同时尽可能地减少自身质量。因此,飞行器需由高强度、低密度的材料制造而成。碳纤维密度小,且沿着纤维轴方向具有很高的强度和模量,是制作扑翼微飞行器的一种理想材料,本文主要采用高模量碳纤维预浸料。另外,在扑翼飞行器中还应用了压电陶瓷材料、玻璃纤维预浸料、聚酰亚胺薄膜和聚酯薄膜等材料。

1.2 传动机构

传动机构是扑翼微飞行器中的重要部件,本文传动机构由刚性连杆和柔性薄膜构成。将柔性薄膜部分简化为具有扭转刚度的转动副,整个传动机构可视作两个对称分布的球面四连杆机构。传动机构由驱动器提供输入角度,向翅膀根部提供输出角度。

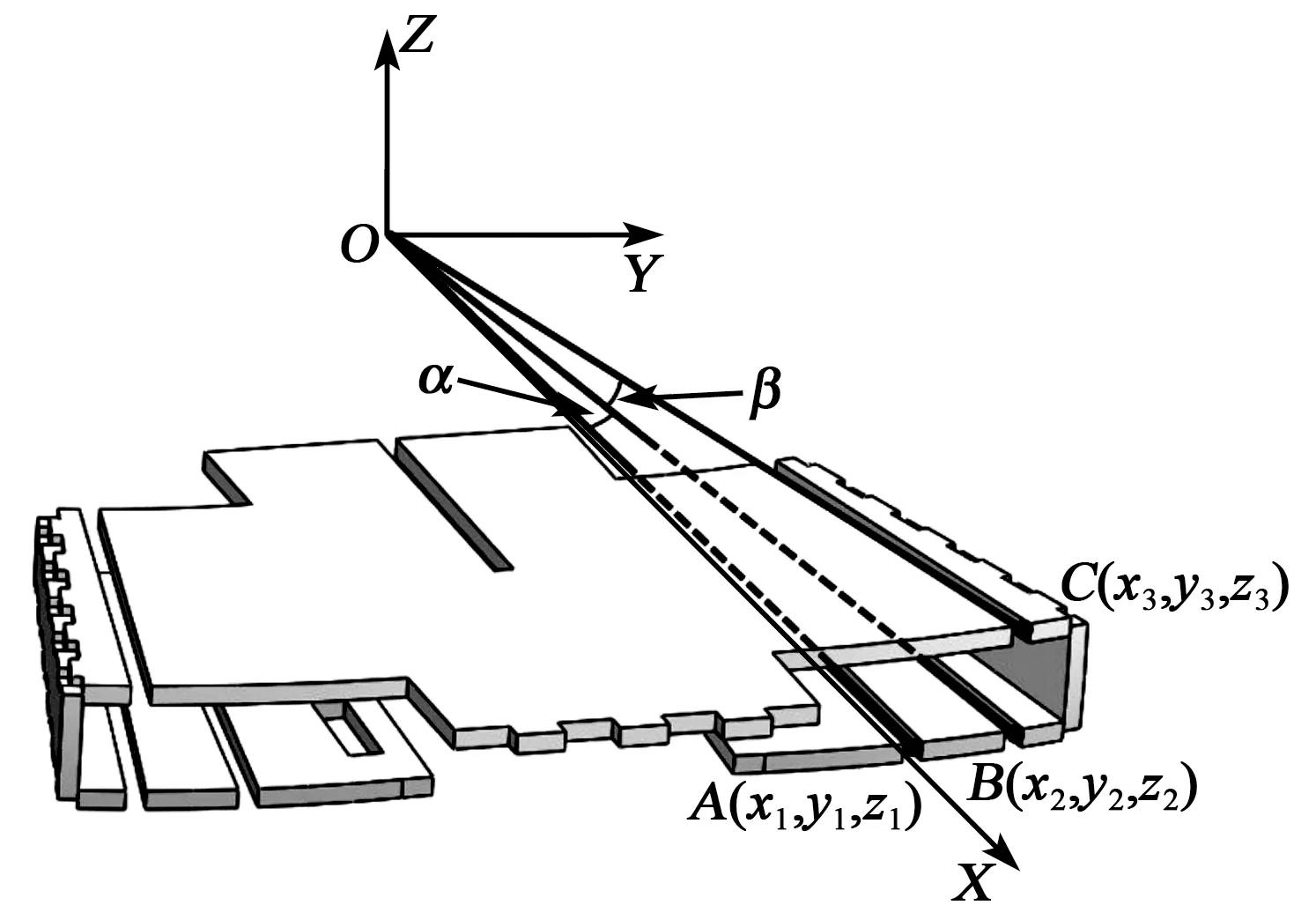

为降低装配难度、提升传动机构制造的精度与一致性,本设计中将经图形化加工的两层碳纤维与聚酰亚胺薄膜层叠后形成平面复合结构,其中聚酰亚胺薄膜作为柔性铰链,碳纤维部分作为连杆。沿着锯齿方向向内侧折叠,将平面复合材料折叠成三维结构。传动机构由驱动器提供输入角度,向翅膀根部提供输出角度。四连杆的3个柔性铰链轴线相交于一个共同的球心点。为了便于分析传动机构的运动规律,建立了球面坐标系如图2所示, 图中α和β为转轴轴间夹角。

图2 传动机构运动分析坐标系

根据传动机构的几何关系,当确定一个输入角时,即可确定所有变量。因此,依次选取输入角可得到全部铰链的运动位置坐标。翅膀根部的转动角可用向量BC变化量表示,并绘制出传动机构输出角随输入角变化的图像。

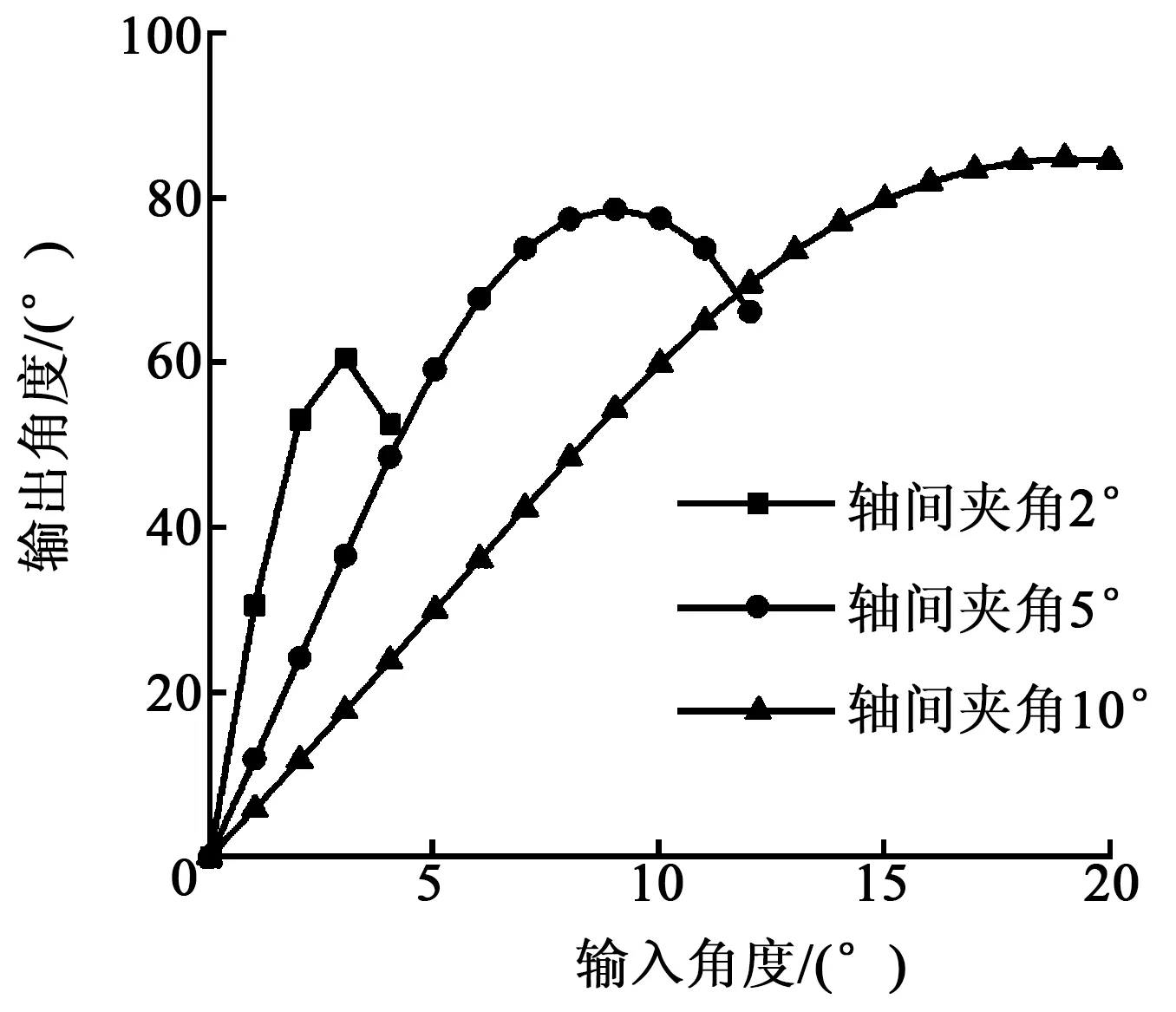

取不同的轴间夹角值,得到不同的输入-输出曲线,如图3所示。结合设计需求,传动机构应尽量满足以下需求:

1) 传动机构的传动比尽可能高,可为飞行器提供尽可能大的拍打角。

2) 传动机构的输出角极限值需尽可能大。由图3可见,传动机构的输出角存在极大值,若该值过低,则会限制翅膀的拍打。若驱动器的输出位移在翅膀已达到输出角极限时进一步加大,那么翅膀会发生小幅度回拍。

3) 传动机构的输入-输出曲线要尽可能的线性,传动机构的瞬时传动比变化平滑,则翅膀的拍打也将均匀而高效。

综合考虑后,选取轴间夹角为5°,此时可得到输入-输出曲线斜率、输出上限、线性度三者兼顾的最优解。

图3 传动机构的输入-输出曲线

1.3 压电驱动器

压电驱动器具有响应速度快,驱动功率低,位移精度高等优点,是适合亚手掌扑翼微飞行器的驱动方式。压电材料受电场作用产生的应变较小,难以被直接利用,一般采用层合梁结构,将压电材料的形变转换为悬臂梁的尖端位移。

图4为压电驱动器制造流程图。压电驱动器由5层平面材料构成,包括两层压电陶瓷片、一层碳纤维、两层玻璃纤维。压电陶瓷选用PbZrTiO3-5H(PZT-5H)材料,两片压电陶瓷形状尺寸完全一致,极化方向相同且均垂直于轴线。为了提高能量密度,压电陶瓷切割为等腰梯形。两层压电陶瓷中间布置纤维方向与轴线一致的碳纤维预浸料。驱动器尾部及尖端最外层的玻璃纤维起加固和放大输出位移的作用,同时在叠合工艺中充当了为压电陶瓷和碳纤维精准定位提供帮助的夹具。两层玻璃纤维的图形化略有不同,需在其中一层玻璃纤维根部开有小窗,以预留碳纤维焊接导线的位置。5层材料经紫外激光图形化加工后,在高温高压条件下叠合固化,最终再次使用紫外激光进行外廓加工,从而得到压电驱动器。

图4 压电驱动器制造流程图

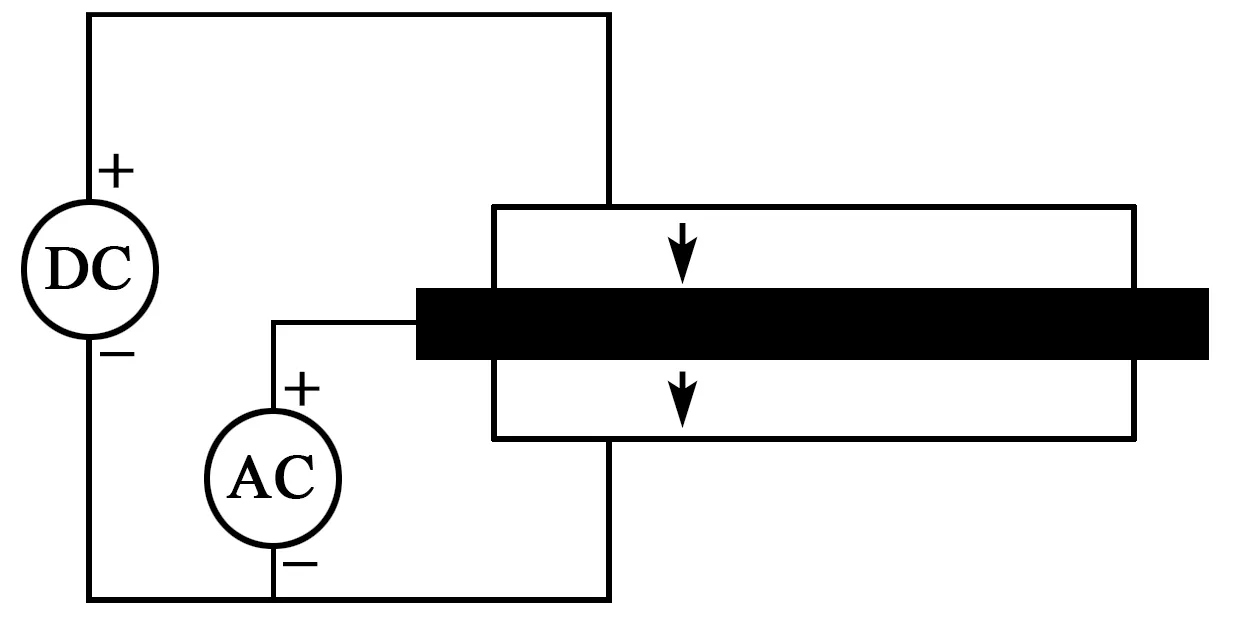

本文选用同步驱动方式进行驱动,如图5所示。同步驱动电压源为直流电及交流电。在驱动器两侧加上直流电压,并在中间碳纤维层加上交流电。上、下两层压电陶瓷所在电场强度不同,轴向形变也不同,共同作用产生层合梁挠曲,进而输出位移。

图5 同步驱动方式示意图

1.4 翅膀与机身

人造翅膀主体的翅膜使用聚酯膜,翅脉使用碳纤维。考虑到碳纤维材料具有方向性,翅膀的前缘与翅脉分别进行加工,以保证前缘与翅脉都沿着碳纤维方向。然后,将前缘和翅脉叠合,并在两层碳纤维之间夹入聚酯膜作为翅膜。经加热叠合后,紫外激光切割翅膀外廓释放出翅膀,如图6(a)所示。翅膀根部采用双层碳纤维与单层聚酰亚胺叠合制成的柔性铰链。

图6 人造翅膀与机身零件图

机身是连接固定传动机构、驱动器和翅膀的辅助零件。考虑到机身需要有较强的刚度及强度,预先将两层纤维方向正交布置的碳纤维预浸料直接叠合在一起,并加热预处理,加强了材料刚度。利用激光进行切割,可得到如图6(b)所示的机身零件。

1.5 整机装配

将上述加工所得零部件依序进行装配,得到压电驱动扑翼微飞行器,如图7所示。样机整机质量为244 mg,翼展61 mm。其中,机身质量为23 mg,传动机构质量为12 mg,一对翅膀翅翼质量为5 mg,一对翅膀根部质量为3 mg,一对压电驱动器质量为192 mg,胶水、导线等质量为9 mg。

图7 整机实物图

2 实验测试

2.1 压电驱动器性能测试

压电驱动器测试主要包含空载共振频率测试和负载共振频率测试。在压电驱动器空载共振频率测试中,将驱动器尾端固定夹紧,头部悬空,将激光位移探头对准驱动器头部。将输入电压设为120 V,采样频率10 000 Hz,扫频起始点为1 Hz,终止点为1 500 Hz进行线性扫频。经过滤波处理后,再对数据进行功率谱密度分析,得到压电驱动器空载共振频率约为1 100 Hz。

负载条件下,需测量压电驱动器装配在扑翼微飞行器上所测得的幅频特性。由于翅膀的拍打将干扰激光位移传感器对驱动器的测试,在这部分实验中,只装配飞行器一侧的驱动器及翅膀,并放置在激光位移传感器的下面。负载共振频率测试所采用的驱动、测试系统与空载测试相同。经过滤波处理后,再对数据进行功率谱密度分析,得到压电驱动器负载共振频率约为28 Hz。

2.2 飞行器升力测试

本设计中样机的质量在300 mg内,传统的力传感器难以满足毫克级测量要求。本文采用双悬臂梁结构,将飞行器的升力转化为双悬臂梁结构的形变。再用电容位移传感器检测悬臂梁的尖端位移,从而计算出升力。搭建的实验平台如图8所示。取驱动电信号250 V,驱动频率30 Hz,计算得到样机的平均升力为0.689 mN。

图8 搭建的实验平台

3 结束语

本文研究的扑翼微飞行器在结构与加工工艺上可行,各零部件设计加工方案通过验证,并制造出各零部件结构,完成了样机整机装配。对传动机构进行了数值优化,对压电驱动器性能、样机性能进行了测试,验证了设计研究的合理性。