75 t/h循环流化床锅炉性能测试及基于Aspen Plus模拟研究

2020-07-07陈宝明段钰锋耿新泽许一凡赵士林黄天放

陈宝明,段钰锋,耿新泽,许一凡,赵士林,黄天放

(东南大学 能源与环境学院 能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

0 引 言

循环流化床(CFB)锅炉燃烧技术具有燃料适应性广、燃烧效率高、污染物排放低以及负荷调节方便等优点,被广泛应用于电站锅炉,成为劣质煤商业化最成功的洁净煤燃烧技术[1-2]。但常规CFB电站存在部分炉型可靠性差、热利用率低、供电效率不足等缺点[3-4],因此,CFB锅炉热力性能测试对了解锅炉的实际运行状况、优化燃烧、提高锅炉热效率具有重要意义。目前,电站锅炉热效率计算标准有2种:DL/T 964—2018《循环流化床锅炉性能试验规程》和美国机械工程师协会颁布的ASME-PTC4—1998《锅炉性能试验规程》[5]。二者按照计算的标准分为输入-输出热量法(正平衡法)和热损失法(反平衡法)。反平衡法简单易行,数据可靠,测试结果可为锅炉的运行参数优化和提高锅炉效率提供有效参考[6-7]。

针对锅炉性能测试的常规热平衡法具有周期较长、成本较大、诸多参数不易获取、核算繁琐且无法实时掌握锅炉热效率等缺点,采用相关软件对CFB锅炉进行流程模拟,可快捷获得锅炉工业试验条件下的运行参数。基于Aspen Plus强大的物性数据库和灵活且便于计算的单元模块,可方便灵活地模拟煤转化过程中的物料能量变化[8],近年来被广泛应用于燃烧领域。白慧峰等[9]借助Aspen Plus对某超超临界机组热力系统进行建模,并对其性能进行预测分析;Ravikiran等[10]基于Aspen Plus中Gibbs自由能小化原理模拟煤气化过程,研究了加入H/C和O/C比对气化炉产出气的组成、气化炉内温度及有效气(CO+H2)产率的影响。段伦博[11]利用Aspen Plus建立气固流动、挥发分析出和燃烧、焦炭燃烧、NOx生成和脱硫子模型的循环流化床O2/CO2燃烧综合模型,研究表明Aspen Plus可较为准确地模拟出煤颗粒在O2/CO2气氛下的燃烧情况。赵伟刚等[12]利用Aspen Plus从热力学角度对循环流化床煤气化制取合成气进行了模拟及计算分析,根据实测数据验证了模型的准确性。Wayne Doherty等[13]使用Aspen Plus建立一个CFB生物质气化炉的计算模型,基于吉布斯自由能最小化原理,用限制平衡法对试验数据进行了校正,很好地预测了合成气的组分、转换率及热值,模型与数据结果契合良好。王龙飞等[14]利用Aspen Plus对350 MW超临界循环流化床进行建模,并通过该模型分析了循环流化床锅炉的分布特性和损失的影响因素,有效揭示了各种损失及其发生的部位。

目前基于Aspen Plus对CFB的研究大多是关于煤气化炉或污染物排放控制的模拟,而对锅炉能耗诊断与热力性能研究较少。本文以75 t/h CFB锅炉为对象,基于Aspen Plus软件平台建立CFB锅炉模型,预测锅炉在满负荷工况条件下热损失及热效率,通过模拟结果与试验结果对比,验证了模型算法的准确性与Aspen Plus模拟计算锅炉热效率的可行性,为CFB锅炉热效率的模拟预测提供了新方法,可用于锅炉运行参数的实时计算及优化。

1 锅炉系统及试验方法

1.1 CFB锅炉概述

以一台额定蒸发量为75 t/h的CFB锅炉为测试对象,该锅炉采用混合动力煤为燃料,锅炉全流程系统如图1所示,主要包含煤和石灰石供给系统、CFB锅炉燃烧系统、尾部烟道、布袋除尘装置(FF)系统、湿法烟气脱硫(WFGD)系统、烟囱等。该系统具备完善的DCS控制系统,可实时调节、控制、记录锅炉运行数据。

该锅炉型号为TG-75/5.3-M41,系单锅筒、自然循环水管锅炉,炉膛下部为密相区,上部为稀相区,四周为膜式水冷壁,炉膛出口布置2只蜗壳式绝热旋风分离器,尾部烟道布置有高、低温过热器,省煤器及空预器。采用床下热烟气点火技术,一次风经水冷风室及布风板送入炉膛,约占60%,二次风经空预器加热至138 ℃后进入炉膛。炉膛烟气经旋风分离器分离飞灰颗粒后,依次经过高、低温过热器、省煤器、空预器、布袋除尘器、湿法脱硫装置后,由引风机排入烟囱。

图1 75 t/h CFB锅炉系统及取样点布置Fig.1 Systematic diagram of 75 t/h CFB boiler and sampling point

1.2 试验工况参数

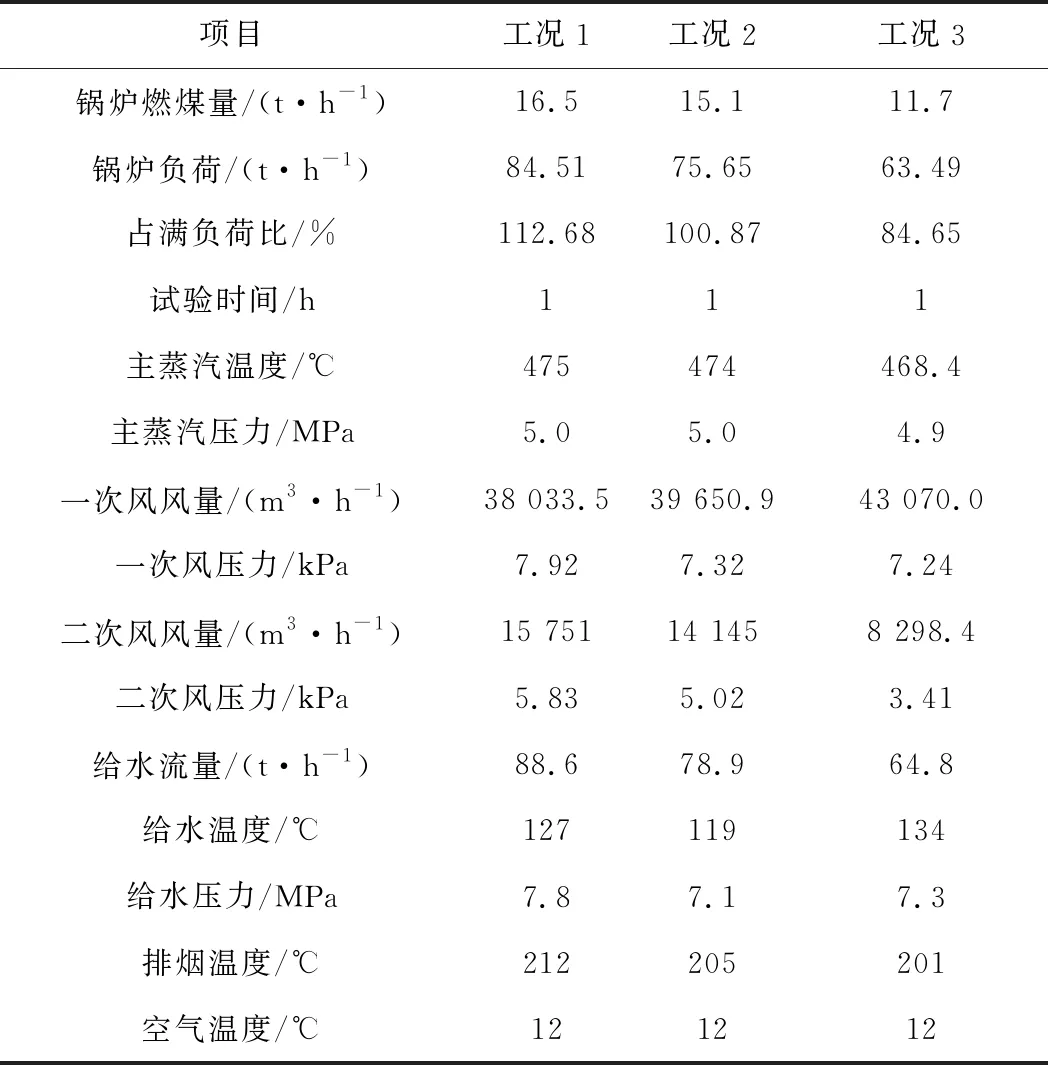

本试验进行了3种锅炉不同负荷对CFB锅炉效率的影响,分别为高(112.68% BMCR,工况1)、满(100.87% BMCR,工况2)、低(84.65%BMCR,工况3)3个负荷。测试期间锅炉负荷稳定,测试工况及锅炉主要参数见表1。经测量大气压力平均值为103.437 kPa,大气平均温度为12 ℃。

1.3 测试内容

炉膛温度(A点)、燃煤量、空气流量等直接选用锅炉DCS数据,烟气组分及排烟温度的测点位于一级空预器出口的B点,入炉煤样取样位于C点,燃烧空气压力及温度测点鼓风机出口的D点,如图1所示。试验期间各主要参数维持稳定。

表1 测试工况及锅炉主要参数

1.3.1烟气组分、流量和排烟温度

在空预器出口烟道取样点B,按网格法设置烟气取样点,使用高精度M-9000便携式烟气分析仪测量烟气组分。测试过程中采用金属过滤网及滤膜对烟气进行除灰过滤,取样管线全程伴热以防止水汽冷凝对烟气组分造成影响。为防止水蒸气进入烟气分析仪产生凝结对设备造成损坏,在烟气分析仪前放置干燥剂去除水分,由于硅胶对SO2、NO浓度有较大影响[15],CaCl2在200 ℃下与SO2、NOx等气体不发生反应且具有良好的除水特性[16],因此选用CaCl2颗粒做除水剂。测试期间每隔15~20 min进行一次烟气成分分析取样测量,排烟温度由取样管上的热电偶直接测得。烟气流量(流速)测定采用等截面积标准毕托管法[17],S型毕托管孔径较大,不易堵塞,适用于烟尘含量较高的烟道烟气流速检测[18]。本文利用S型毕托管和U型差压计测量动压计算烟气流速,由测点截面面积计算烟气量。

1.3.2入炉煤、飞灰、炉渣取样

对烟气进行取样测速时,为保证取样测试的同时性和准确性,同时对入炉煤、炉渣、飞灰进行取样。按照DL/T 567.5—1995《火电厂燃料试验方法灰及渣中硫的测定和燃煤可燃硫的计算》对上述固样进行含碳量分析。目前,炉渣、飞灰中可燃物含量(UBC)的测定方法主要有元素分析法、灼烧减量法、工业分析法和灼烧减量校正法(IDM)测定[19-20]。为提高测试精度,保证试验结果的准确性、有效性,UBC的测定采用IDM法[21]。

2 基于Aspen Plus的模型构建

2.1 物性方法选择

在燃煤锅炉Aspen Plus建模中,由于煤裂解燃烧过程涉及烟气组分的转换,因此选用适合CFB锅炉燃烧的PR-BM法作为建模输入的物性方法。常规组分包括H2O、N2、O2、CO2等,非常规组分包括Coal及Ash,只需对其进行密度和焓的计算,焓计算模型采用HCOALGEN,密度计算模型采用DCOALIGT。

2.2 建模假设

由于CFB锅炉实际燃烧过程及运行工况较为复杂,若全面考虑各因素将使建模复杂化,可能增大误差影响模型精度。因此,本文对建模系统做如下假设:① 煤的燃烧和裂解过程为瞬时发生,认为整个过程由化学反应平衡控制;② 非常规组分中仅含有Coal与Ash;③ 过程为稳态模拟,所有变量不随时间变化;不计算流程的压力及压力降,二者作为单元模块的设定输入条件;④ 锅炉实际运行中,未燃烧充分的煤颗粒通过旋风分离回料器与返料灰一起送回炉膛,这里简化为直接接入RYIELD模块,再作为RGIBBS模块的输入流参与燃烧反应;⑤ 煤燃烧颗粒及气体温度恒定且等于床温。

2.3 CFB锅炉建模流程

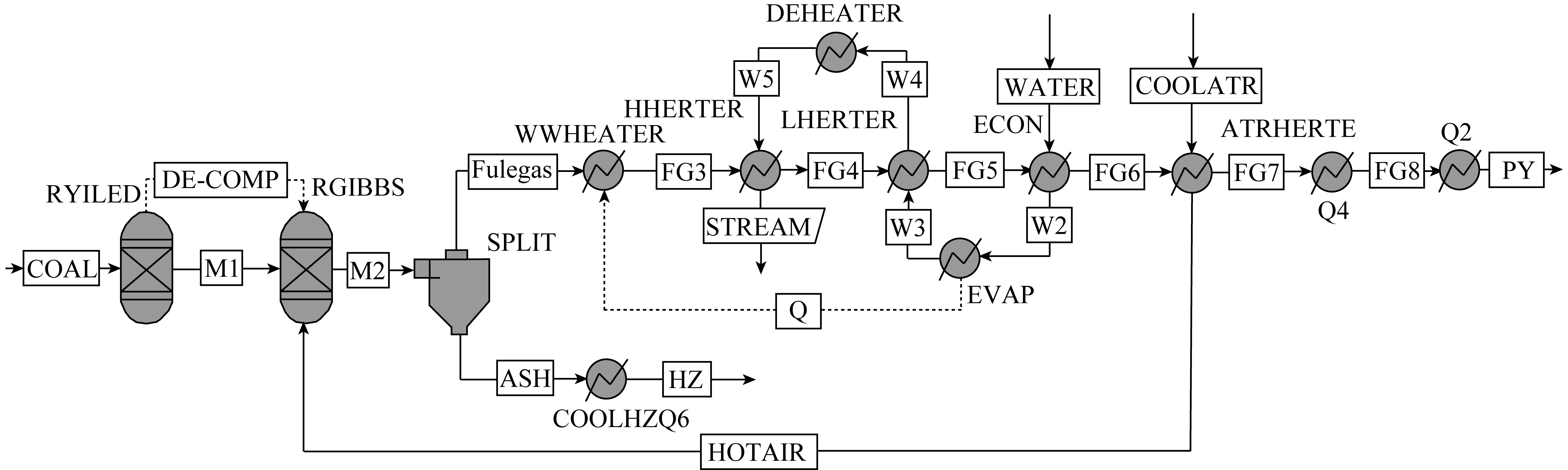

根据以上假设,针对CFB锅炉实际运行过程,建立Aspen Plus模拟流程如图2所示。将循环流化床锅炉炉膛处理为一个收率反应器(RYIELD)和一个吉布斯自由能反应器(RGIBBS),用于模拟燃料的燃烧。煤作为非常规组分,先进入RYIELD反应器发生热解反应,该模块将非常规固体物质按照元素质量平衡裂解为常规组分:C、H2、O2、N2、S、H2O及非常规组分灰分,裂解热DE-COMP传递至反应单元,裂解组分的收率通过Aspen Plus内嵌模块Calculator控制。裂解后各组分产生的混合烟气通过M1流股进入RGIBBS模块中进行燃烧反应,该模块基于Gibbs自由能最小化原理可对产物烟气的组成和温度进行预测[22]。产物通过流股M2进入气固分离模块SSplit分离后,输出的2股物流:一股是全部气体成分及少量固体灰分颗粒的烟气流FULEGAS,另一股是分离下来的绝大部分灰分颗粒流Ash,在其后设置一个HEATER换热模块“Q6”来计算分离灰分从排渣温度冷却至室温过程中的焓变,即为灰渣物理热损失;烟气流FULEGAS进入后续尾部烟道中与各换热模块HEATER表示的换热设备进行换热。CFB锅炉系统模型所用模块与设备对应关系见表2。注意在尾部烟道出口,用2个HEATER模块“Q4”、“Q2”分别计算固体不完全燃烧热损失和排烟物理热损失的热量,各换热器的数据均来源于现场实测值。

图2 CFB锅炉Aspen Plus模拟流程Fig.2 Simulation flow chart of Aspen Plus for CFB boiler

表2 模型所用模块

在模拟煤热解过程中,需对加入的RYIELD模块定义各裂解产物的收率,本文利用Aspen Plus的COMPUST模型(Calculator模块)编写Fortran语句来规定裂解产物的收率[23]。

3 结果与分析

对75 t/h CFB锅炉进行了3个不同负荷的试验工况,每个工况进行2组平行测试,结果取算术平均值。根据GB/T 10180—2017《工业锅炉热工性能试验规程》要求,为保证测试结果的可靠性、有效性,每组工况2次反平衡试验所得效率之差不大于4%。试验在锅炉系统连续稳定工况下运行,期间锅炉燃烧稳定,设备运行正常,各主要参数维持稳定。

3.1 入炉煤样分析

3种工况下的煤样工业分析和元素分析见表3,该数据作为计算锅炉燃料有效利用热的依据。由表3可知,Mar=21.25%~22.92%,Vdaf=42.13%~45.48%,远高于锅炉用煤分级标准的37%[24],属高水分高挥发分煤;Ad=21.12%~23.25%,Qgr,d=21.85~23.01 MJ/kg,属中灰中热值煤[25]。

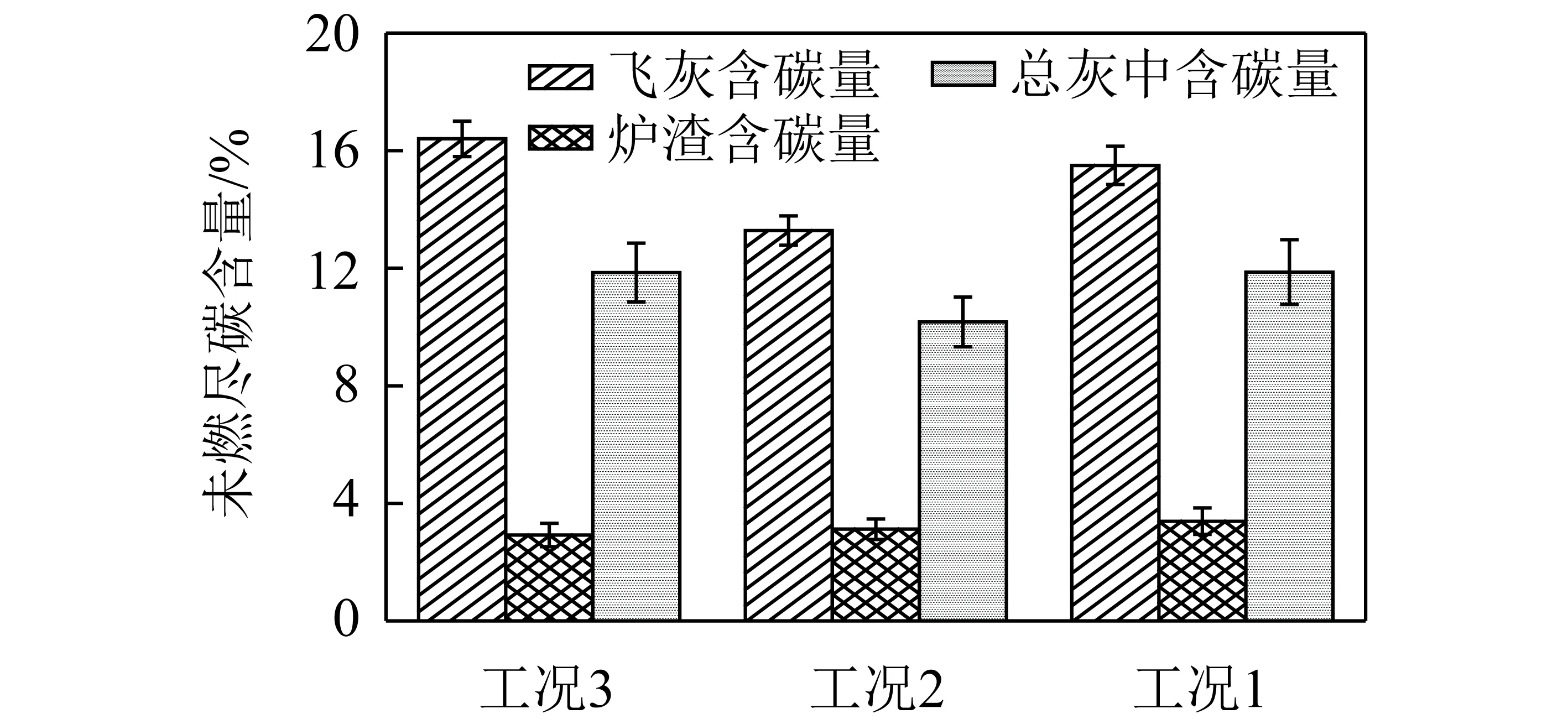

3.2 炉渣、飞灰未燃尽碳含量

由灼烧减量校正法(IDM)测得3种负荷下飞灰、炉渣及总灰中的UBC含量如图3所示。CFB燃烧条件下,UBC主要富集于飞灰中,含量在13.28%~16.40%;相比飞灰,炉渣中UBC含量较少,仅为2.92%~3.39%。3种负荷下,总灰中的UBC(为飞灰、炉渣按照2∶1混合后计算的含碳量)与飞灰中UBC含量变化趋势一致,即高负荷、低负荷工况的UBC均高于满负荷。通过运行中DCS实时数据发现,该电厂在调节负荷变化时,虽然一次风压较稳定维持在7.3~7.6 kPa,但二次风则随负荷变化且风压变化幅度较大,高负荷时二次风压高达6.29 kPa,低负荷时二次风压低至2.1 kPa。风压变化导致流化风速变化,造成炉膛一、二次风混合不均匀,燃烧效果较差,导致入炉煤燃烧不充分。该结果与文献[26]对切圆燃烧锅炉炉渣UBC的分析结果一致。

表3 3种工况下入炉煤样工业分析及元素分析

图3 飞灰、炉渣及总灰中的UBC含量Fig.3 UBC content in fly ash,slag and total ash

3.3 锅炉热损失及热效率

利用反平衡法得出3种工况(超负荷、满负荷、低负荷)下锅炉的实际热效率,并与满负荷设计工况进行对比。实际计算获得的3种工况下平行测试热效率之差皆小于4%,其平均值见表4。由测试结果可知,实际各项热损失值与满负荷工况下热损失值基本相近,满足GB/T 10180—2017《工业锅炉热工性能试验规程》要求。

该锅炉在3个工况下的平均效率为86.83%,略低于满负荷状况下的热效率,误差为3.5%。由于热效率测试是动态过程,锅炉运行参数的变化造成耗煤量、汽水参数等波动以及不可避免的人为误差等因素,认为误差在0~±4%内可信[27]。因此,3种工况测试的热效率均在许可范围内,说明试验结果准确、可靠。

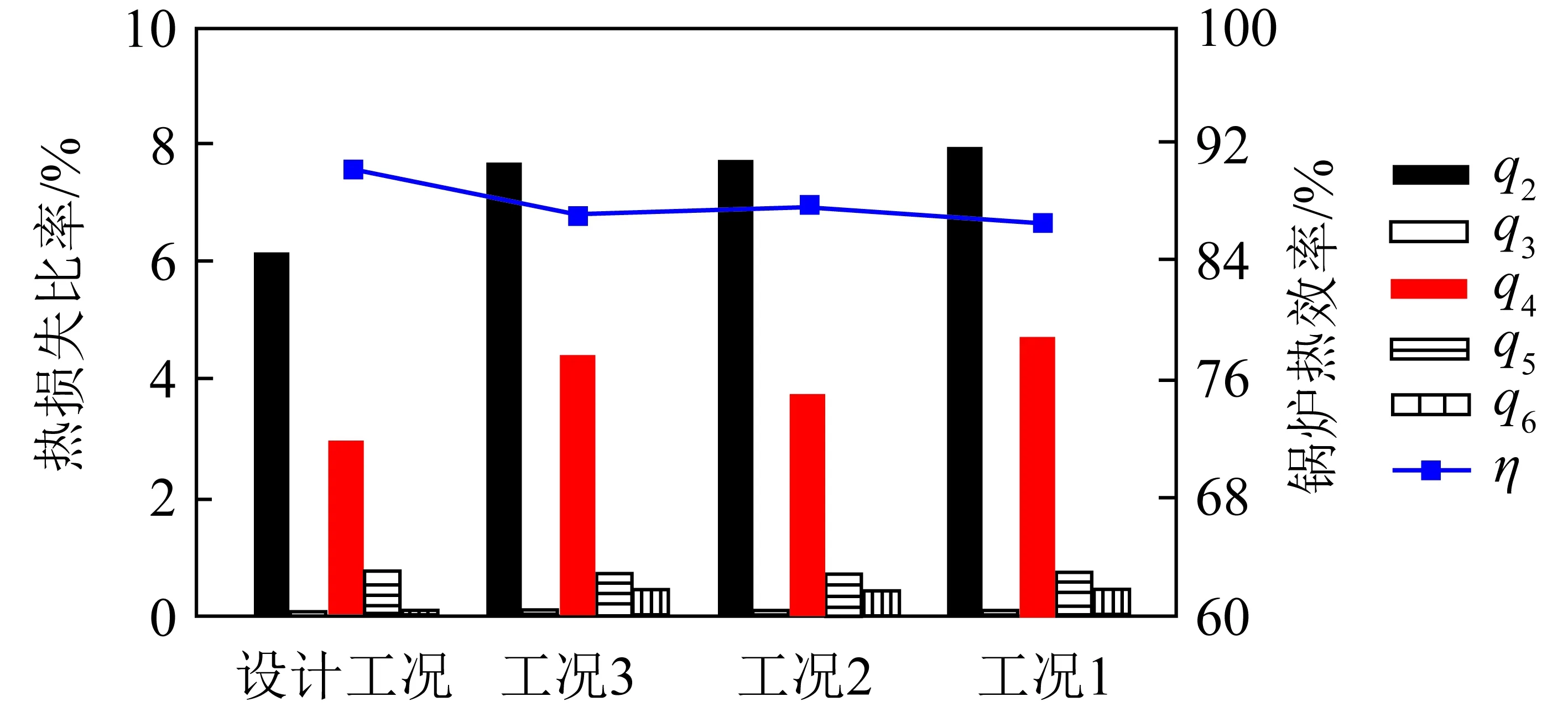

表4 各工况下锅炉效率及各项热损失

由表4可知,q2在7.64%~7.93%,高于设计值6.09%,主要是由于排烟温度较高所致,实测中3个工况下的排烟温度皆远超于设计值140 ℃,而排烟温度过大可能是由于换热器积灰老化等原因导致换热效率降低,且入炉煤种的高水分无疑增加了排烟容积,使q2增大[28]。q4在3.72%~4.69%,比设计值2.96%略高。主要原因在于飞灰中可燃物含量较高,另外,飞灰及炉渣粒度较大,灰分较高,也导致q4高于设计值。散热损失q5在0.60%~0.80%,与设计值相近,主要与炉膛及烟风汽水管道的保温有关。灰渣热物理损失q6在0.37%~0.40%,是设计值(0.12%)的3倍左右。对比工况1与工况3,煤种灰分越高,发热量越低,q6越大,同时由于排渣温度较高,也导致q6增大。灰渣含碳量、排渣温度、煤种灰分及发热量都是q6的主要影响因素。

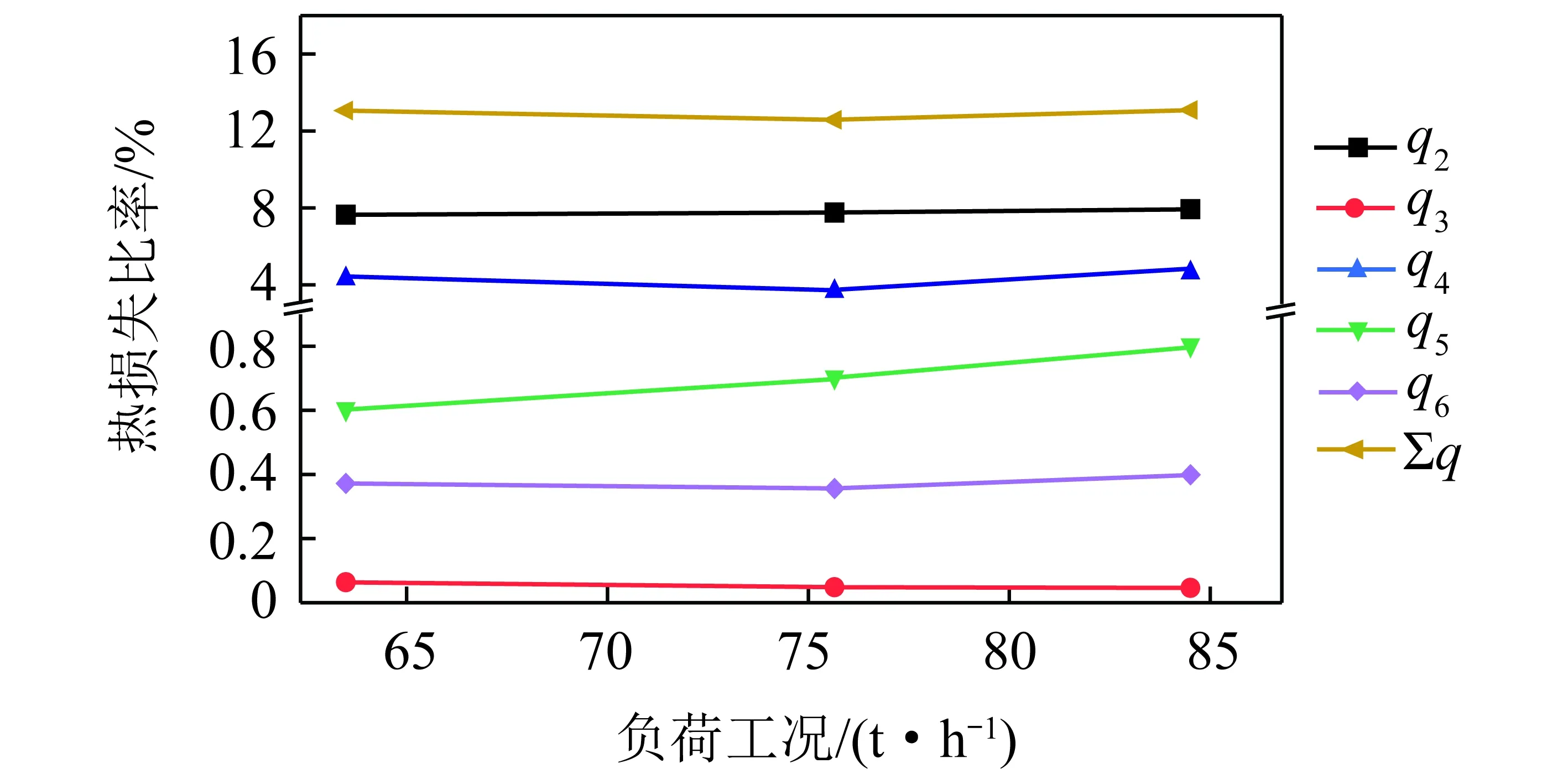

不同工况下的热效率及热损失分布、不同锅炉负荷对各项热损失比率的影响如图4、5所示。

图4 不同工况下的热效率及热损失分布Fig.4 Thermal efficiency and heat loss distribution under different boiler load

图5 不同锅炉负荷对各项热损失比率的影响Fig.5 Effect of different boiler loads on heat loss ratios

随着锅炉负荷由超负荷向低负荷变化,锅炉整体热效率先升后降,满负荷运行时达到极大值,相应地锅炉热损失在满负荷运行时达到极小值点。在各项热损失中,排烟热损失q2占比最大,其次是机械不完全燃烧热损失q4,二者占总热损失的91%,成为影响热效率的最主要因素。随锅炉负荷从低到高,q2、q4、∑q的3条曲线变化趋于一致,且呈很强的正相关性。散热损失q5及灰渣物理热损失q6相对较小,其中q5变化与负荷呈线性相关,随锅炉负荷的升高而上升,q6的变化趋势与q4相同。化学不完全燃烧热损失q3为热损失中的最小项,其变化趋势与负荷呈负相关,随锅炉负荷降低,q3略增大。可能是由于炉膛温度降低使燃烧不充分,且入炉煤挥发分越高,这部分热损失越大。

3.4 模型验证

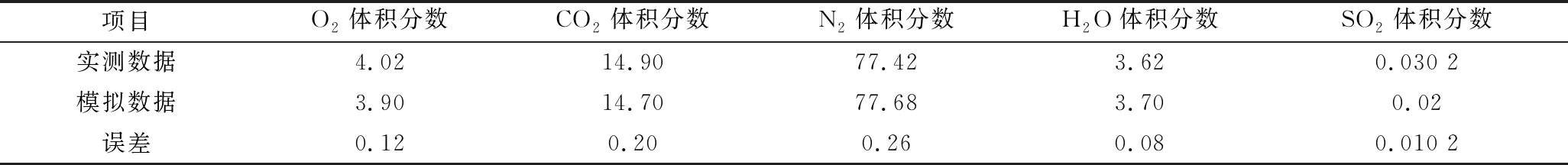

利用Aspen Plus对CFB锅炉进行全流程建模,选用满负荷条件下(工况2)的初始工况参数得到预测的模拟计算结果。模拟烟气组分与CFB锅炉测试结果对比见表5。

由于试验期间,锅炉未加入CaCO3进行炉内烟气脱硫,烟气脱硫在后续的湿法烟气脱硫装置中进行,因此建模物流输入也未考虑CFB炉内脱硫部分。

由表5可知,O2、CO2、N2、H2O、SO2的模拟结果与实测数据接近,各组分体积分数的实测值与模拟值误差在0.08%~0.26%,验证了建模的准确性、可靠性,因此可利用Aspen Plus合理预测煤燃烧过程。

表5 模拟烟气组分与实测值对比

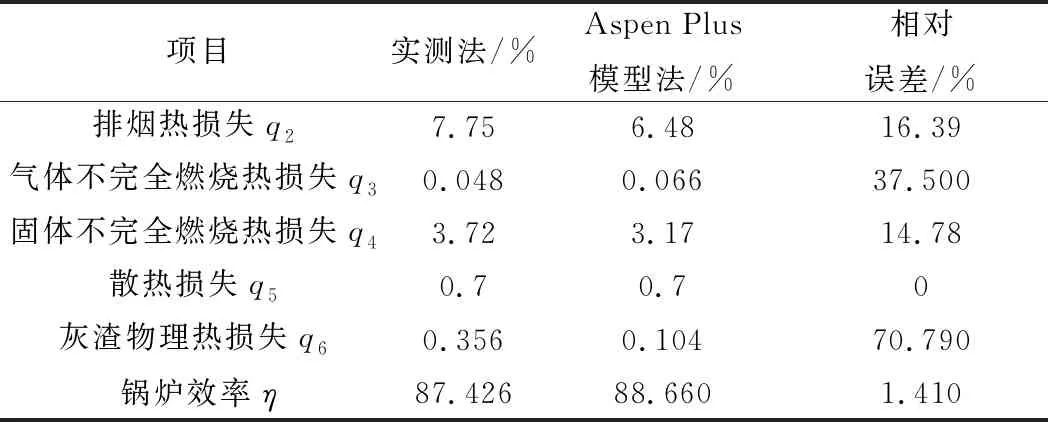

3.5 模型法与实测法锅炉热效率对比

基于Aspen Plus建立的CFB锅炉全流程模型可预测锅炉各项热损失和热效率。锅炉各项热损失与热效率的模拟与实测结果对比见表6。

表6 Aspen Plus模型法与实测法得到的锅炉各项热损失及热效率对比

由表6可知,实测法和模型法对热效率及各项热损失的计算结果极为接近,q2实测结果为7.75%,模型结果为6.48%;q4的实测结果为3.72%,模型结果为3.17%;二者的相对误差较小,说明利用Aspen Plus建模可以对排烟热损失及固体不完全燃烧热损失进行较为精准的预测。q3和q6的相对误差较大,可能是由于这2部分占比极小,对锅炉热效率影响较小。散热损失部分未采用Aspen Plus模块计算,而是查取电厂性能测试锅炉外部冷却曲线图所得。基于以上模拟结果,模拟计算得到的锅炉热效率为88.66%,与实测法87.426%极为接近,相对误差仅为1.41%,验证了建模思路及方法的准确性和可靠性,说明基于Aspen Plus对CFB锅炉建模进行锅炉热力计算可行、可靠。

4 结 论

1)根据75 t/h CFB锅炉实际运行情况,采用反平衡法对锅炉热效率进行性能测试,并基于Aspen Plus流程模拟软件对锅炉热力系统进行模拟计算。在CFB锅炉超负荷、满负荷和低负荷运行条件下,UBC主要富集于飞灰中,含量在13.28%~16.40%;炉渣中UBC含量较少,仅为2.92%~3.39%。3种负荷下,总灰中UBC含量与飞灰中的变化趋势一致,即高负荷、低负荷工况的UBC均高于满负荷。

2)在CFB锅炉超负荷、满负荷和低负荷运行条件下,各项热损失中,排烟热损失q2占比最大,为7.64%~7.93%,高于设计值6.09%;其次为机械不完全燃烧热损失q4,占比3.72%~4.69%,比设计值2.96%略高;散热损失q5及灰渣物理热损失q6相对较小,二者占比约1%;气体不完全燃烧热损失q3最小,不足0.1%。

3)3个工况下锅炉的平均热效率为86.835%,低于设计值90%。随着锅炉负荷由低到高,锅炉整体热效率先升后降,满负荷时最高,高负荷和低负荷时较低。锅炉负荷从低到高时,q2、q4、∑q(总热损失)变化趋势一致,呈现很强的正相关性。

4)基于Aspen Plus建立的75 t/h CFB锅炉全流程热力系统模型,其烟气组分的模拟结果与实际测试结果基本吻合,误差在0.08%~0.26%。模拟计算得到的锅炉热效率为88.66%,与实测法87.426%极为接近,相对误差仅为1.41%。验证了建模思路及方法的准确性和可靠性,说明基于Aspen Plus对CFB锅炉建模进行锅炉热力计算可行、可靠。