精铸含蜡废水处理的应用研究

2020-07-07叶兴刚李小波

叶兴刚,李小波,罗 薇

(1.湖北工业职业技术学院 生态环境学院,湖北 十堰,442000;2.湖北恩施自治州环境监测站 水环境监测室,湖北 恩施,445000)

精密铸造行业是机械工业的耗能大户,能耗高、能源利用率低、污染严重、经济效益差,制约了精密铸造行业的发展。国内外的许多专家认为水玻璃砂是21世纪铸造工业最有可能实现的绿色铸造的型砂[1]。实现绿色铸造的关键之一是解决水玻璃旧砂的再生回用问题,目前以湿法再生效果最佳,但湿法再生工艺及设备相对较复杂,再生后剩下的污水需经处理后才能实现循环利用或向外排放[2]。合理使用能源、节约能源、减少三废排放是精密铸造企业面临的长期且严峻的任务。伴随着科学技术的不断更新,蜡模成型的固化剂、脱模剂等试剂也在发生着不断的变化,开展富有针对性的含蜡废水处理工艺研究成为了必然。

1 含蜡废水来源及处理工艺

1.1 精铸含蜡废水来源

精密铸造水玻璃工艺的主要工艺环节包括:制作蜡模→制壳→脱蜡→焙烧→浇注。本课题涉及的废水主要来源于蜡模清洗和脱蜡两个环节,其中蜡模在清洗槽中用清洗液进行清洗,清除分型剂,用压缩空气吹除蜡模表面上的蜡屑和水分所产生的废水称之为洗蜡废水;在不低于90℃的条件下,采用1.0%的HCl溶液(pH值为1-1.5,适用于结晶氯化铝硬化剂、混合硬化剂制造的模组脱蜡)或者1.0%的NH4Cl溶液(适用于氯化铵硬化剂、氯化镁硬化剂制造的模组脱蜡)作为脱蜡液将型壳内的蜡脱净[3]的同时所产生的酸性废水称为脱蜡废水。

针对此类废水的处理,国内外大量采用混凝沉淀作为核心处理工艺,一些科研、设计、生产单位已用三氯化铁、明矾、聚合氯化铝(PAC)、电石渣(CaC2)、石灰、硫酸亚铁等混凝剂进行过混凝沉淀试验,都存在不论选择哪种混凝剂,其投药量较正常投药量都大得多。如将pH值调到中性附近,则投药量可降至正常投药量[4]。本项目拟采用“冷却气浮+混凝沉淀+回用/AC吸附”的组合工艺对精铸蜡模废水进行处理。

1.2 处理工艺流程

本课题研究的废水来源于丹江口市某精密铸造的蜡模清洗和制壳后的脱蜡两个生产环节。将该废水统一收集至集水池再进行后续处理,拟定处理流程如图1:

图1 污水收集及处理系统

净化工艺描述:来自生产的含蜡废水收集于集水池,在经过冷却、气浮分离等工序实现蜡、水分离,分离出来的蜡块打捞后回用;废水经过泵提后,顺次通过pH调整槽、PAC混合器、PAM混合器,依次完成pH调整、PAC混合及PAM混合,在沉淀池中完成絮凝反应形成较大的絮凝矾花并加以沉淀,从而实现泥水分离;沉淀出水自流进入清水箱,经泵提回流至生产线。当水质变差(混凝沉淀控制不当)时,沉淀出水可以进入AC罐进一步处理,达到生产要求水质指标后进行回用。沉淀池污泥定期排放并压滤,泥饼不含重金属、油类物质,可直接填埋;滤液回流至集水池进行再处理。

该工艺中最核心的处理单元为混凝—沉淀,由于其运行参数的选择对废水处理的效果关乎本项目的处理成败,故本研究重点围绕混凝沉淀进行。

2 试验过程

2.1 试验目的

结合影响混凝沉淀效果的水体温度、水体pH值、絮凝剂的性质和结构、絮凝剂投加量、水力条件等五大因素[5],本项目的任务确定为考察针对丹江口市某铸造废水确定混凝的最佳pH投加点、PAC的最佳加药量、PAM的最佳加药量等运行参数。

2.2 试验主要设备及试剂

ZR4-6型混凝搅拌机、PHS-C型pH计、DRB200型COD测定仪、CM-02型COD测定专用加热器等;试验所用主要的水处理试剂包括10%的NaOH溶液、10%的Ca(OH)2溶液、5%(m/m)的PAC溶液、0.1%(m/m)的PAM溶液等。

2.3 主要试验参数的确定

本项目采用的废水来自于精铸车间废水收集池,原水水质 COD为1 084mg/L、氨氮为129.4 mg/L、 pH为2.46;废水处理效果评价指标拟定为COD去除率、絮凝体的沉降性能指标SV30(10)及泥水分离效果定性描述。

2.3.1 pH值对废水处理效果的影响

考虑该废水中本身含有具有水质软化剂、助沉剂特性的硅酸盐成分[6],拟定考察不同的pH值对废水中COD去除率的影响。试验中用5个量杯取废水水样500 mL,分别采用10%Ca(OH)2溶液、10%NaOH溶液调整pH至4、6、8、10、12观察其COD及其泥水分离情况。记录结果见表1:

表1 pH值对COD去除率及SV10的影响

注:“-”代表长期没有泥水分离现象,其COD是用0.45μm的滤纸滤后测得的滤液COD值;表中COD1是以10%Ca(OH)2溶液调节pH所得水样的COD值,COD2是以10%NaOH溶液调节pH所得水样的COD值。

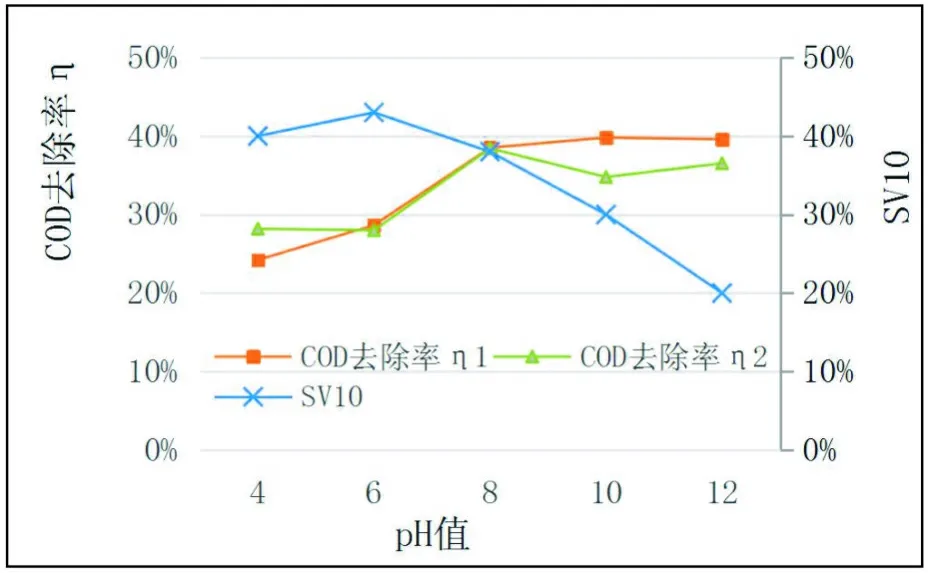

由图2可知,单独采用10%Ca(OH)2溶液、10%NaOH溶液调节pH值就可以形成絮凝体,可能是水玻璃在反应过程中形成的胶体物质被脱稳而形成的;10%NaOH溶液虽然可以形成细碎的矾花,但是泥水分离困难,而采用10%Ca(OH)2溶液处理废水在泥水分离方面体现出了明显的优势,且在pH>6时随着pH的上升,沉降性能越好,如在pH=10时,SV10就降至了30%,这主要是Ca2+以羟基钙络合物和氢氧化物沉淀的形式吸附在以水玻璃为主的矿物表面,通过压缩表面双电层而破坏了矿物颗粒分散的稳定性,导致矿物颗粒间的聚沉[7]。图2中两种投药方式对COD的去除率受pH值的影响过程非常相似,且均处在25%~40%之间,COD的去除率随着pH值的增大而增大且在pH>8后增加不再明显。

图2 pH对处理效果的影响

由此可以看出,选择生石灰作为pH调整试剂不仅来源广泛、价格便宜,更是有利于快速实现泥水分离;结合PAC的适用pH一般范围为5.0~9.0、排水达标规定pH范围为6.0~9.0及上述试验结果,拟选定pH为8左右作为后续试验的条件。为了达到pH调整的同时,提高泥水分离的性能,同时降低污泥的产生量,pH调整试剂采用(1+1)的10%的NaOH和10%的Ca(OH)2的混合溶液。

2.3.2 PAC用量对废水处理效果的影响

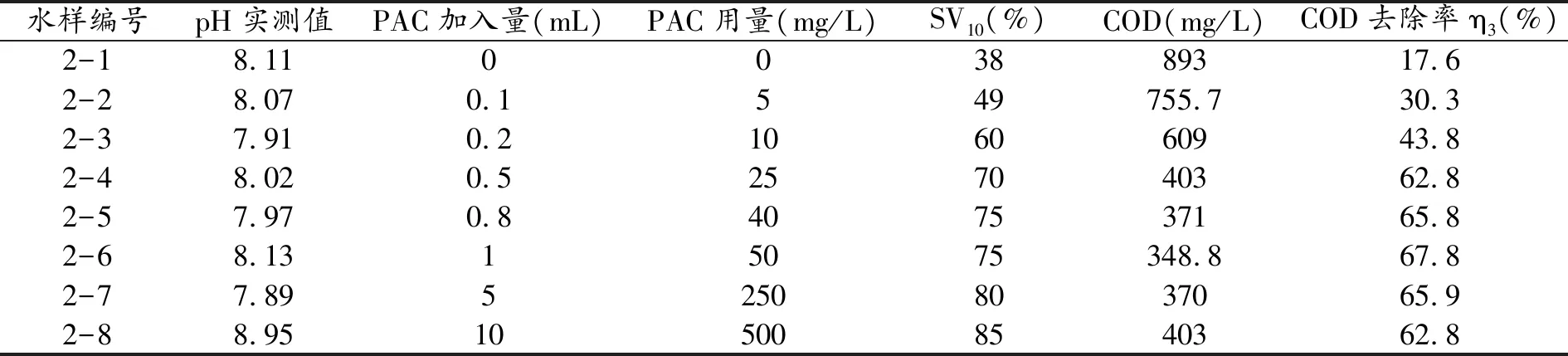

用8个量杯取废水水样500 mL,采用10%Ca(OH)2、10%NaOH的(1+1)混合溶液调整pH至8左右,依次加入5%的PAC溶液0.00mL、0.10mL、0.20mL、0.50mL、0.80mL、1.00mL、5.00mL、10.0mL,即PAC对应的折算浓度依次为0mg/L、5mg/L、10mg/L、25mg/L、40mg/L、50mg/L、250mg/L、500mg/L,观察形成矾花的沉降速情况、测定COD并计算其去除效率,结果如下。

表2 PAC用量对COD去除率及SV10的影响

图3 PAC用量对处理效果的影响

由图3可知:在pH=8的情况下,PAC加入COD的去除有较为明显的改善,PAC水溶液浓度从5 mg/L增加至25 mg/L时,COD去除效率η3上升迅速,之后随着PAC水溶液加入量的增加,η3变化比较平缓,且处在60%-70%之间;但随着投加量的进一步加大,COD去除率反而有所下降。与此同时,絮凝体的沉降性能SV10一直在随着PAC用量的增加而上升,意味着泥水分离变得越来越困难,主要原因是过量聚合氯化铝(PAC)的使用导致溶液进入新的稳定状态。结合COD的去除效果及经济因素可以判定将PAC水溶液的最佳加入量控制在25-50 mg/L为宜,现选定PAC的折算浓度为40m g/L作为后续试验条件。

2.3.3 PAM用量对废水处理效果的影响

根据经验值可知,PAM的用量大约等于(1/20-1/60)的PAC,所以PAM用量预估在0.6-2mg/L。现用8个量杯取废水水样500mL,采用10%Ca(OH)2、10%NaOH的(1+1)混合溶液调整pH至8左右,混匀后再加入5%的PAC溶液0.80mL(对应的折算浓度为40mg/L),待混匀反应1-2min后,再依次加入0.1%的PAM溶液0.10mL、0.20mL、0.30mL、0.40mL、0.50mL、0.60mL、0.80mL、1.00mL,即PAM对应的折算浓度依次为0.2mg/L、0.4mg/L、0.6mg/L、0.8mg/L、1.0mg/L、1.2mg/L、1.6mg/L、2.0mg/L,搅拌3 min(搅拌器转速为400r/min),待其絮凝沉淀10 min,观察矾花形成情况及沉降速率、测定上清液的COD并计算其去除效率,记录结果见表3:

表3 PAM用量对COD去除率及SV10的影响

由表3可以看出,PAM的加入对COD去除率η4影响微弱,与单独加入PAC时的结果几乎相同,但是PAM的加入却大大地改善了泥水分离的效果,SV10值从2-5#水样的75%很快降至3-3#水样的29%,且矾花的粒径也发生了明显的增大,在PAM浓度达到0.6 mg/L之后,污泥的SV10变化变得平缓,若随着PAM浓度的进一步提高,其上清液也不再清澈透亮。可见聚丙烯酰胺水溶液的相对最佳加入量在0.8-1.2 mg/L之间为宜。

3 结论

从实验数据可以看出:

(1)对该类废水处理效果影响最大的是PH值,其次为PAC、PAM的加入量,且选择含钙离子的物质进行pH值调节,更加有利于实现泥水分离。

(2)单纯的PAC混凝对废水的处理效果欠佳,要达到较好处理效果应该在适宜的PH值条件下采用多种实际协同可以取得良好的净化效果,且沉降快速,容易实现泥水分离。

(3)就本次试验废水的处理而言,其最佳的处理工艺参数组合条件为:在pH值为6.5-8.5的条件下,投加PAC使其浓度处于25-50 mg/L之间,待反应1-2 min后加入0.8—1.2 mg/L的PAM可以大幅提升其泥水分离效果。