商用车后下部防护装置的有限元仿真分析

2020-07-07王乙牟尹长城

王乙牟,尹长城

(湖北汽车工业学院 汽车工程学院,湖北 十堰442002)

小轿车与重型商用车参与发生的追尾事故是最为严重的交通事故类型之一[1]。由于轿车相对于货车的质量小,在碰撞中它们的速度变化量越大,加速度就越大,导致的塑性变形量就越大,这将影响乘员的生存空间,严重时将发生小轿车“钻撞”事故,危害乘员财产生命[2-3]。研究表明,具有最佳离地高度、刚度及高效吸能的后防护装置能有效减少轿车乘员伤害[4-7],防护装置在设计时应在减小对车内乘员的伤害的同时达到轻量化的目标[8-9]。根据GB 11567—2017 的相关技术指标,对某后下部防护装置进行静态加载及碰撞有限元仿真分析。针对原后下部防护装置的阻挡性能较差的缺点,通过比较2 种不同结构的改进方案,得到满足法规要求的较优方案。

1 法规要求与边界条件

1.1 静态加载试验

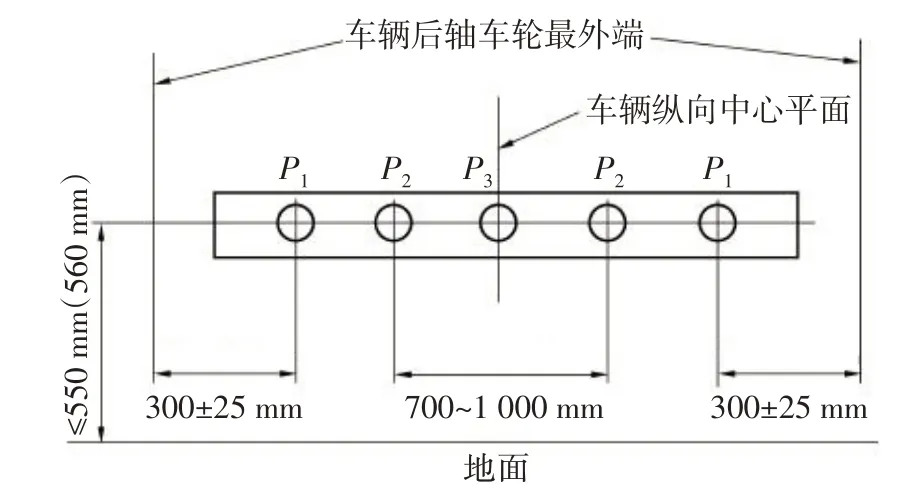

1)加载点的位置 如图1所示,静态加载试验分为两点加载和三点加载[10]。两点加载时,2个作用点P2之间的距离为700~1 000 mm,且相对于后下部防护装置纵向中心线或车辆纵向中心线对称。三点加载时,左右两边外侧2个加载点P1分别距离车辆后轴轮胎的最外端相切且平行于车辆纵向中心线的垂直平面300±25 mm,第3个作用点P3位于点P1和点P2之间、处于车辆中心垂直平面上。

图1 加载点位置示意图

2)试验载荷 两点加载时,每个点的加载力为100 kN,相当于车辆最大设计总质量50%的水平载荷,取两者之间的较小值,分别作用于如图1 所示的左侧及右侧加载点P2上。三点加载时,每点加载力为50 kN 或相当于车辆最大设计总质量25%的水平载荷,取两者较小值,分别持续作用于左侧及右侧加载点P1上,然后持续作用在后下部防护装置纵向中心平面的加载点P3上。

在指定的试验载荷加载过程中和试验后,在后下部防护装置不发生整体脱落的情况下,国标要求可观测到的后防护装置的最大水平侵入量不能超过400 mm[10]。

1.2 移动壁障追尾碰撞试验

试验使用移动壁障撞击商用车后下部防护装置,主要考核后防护的阻挡功能和缓冲吸能功能。阻挡功能主要防止追尾碰撞时钻入汽车及挂车下部,缓冲吸能功能主要是缓和冲击,减轻对碰撞车辆车内乘员的伤害,改善碰撞相容性。设定移动壁障质量为1 100±25 kg,前端碰撞表面为刚性,宽为1 700 mm,高为400 mm,离地间隙为240 mm。在碰撞表面前面覆盖一层20 mm 厚的优质胶合板。刚性的车尾部结构下表面与地面的垂直距离应不小于800 mm。在碰撞的瞬间,移动壁障的速度应为30~32 km·h-1。

后下部防护对追尾碰撞的车辆在平行于车辆纵轴的方向应具有足够的阻挡能力,以防止发生钻入碰撞,应符合下列要求:1)后下部防护装置可以变形、开裂,但是不应整体脱落;2)后下部防护装置应能够吸收碰撞能量以缓和冲击;3)要求移动壁障的最大减速度不能大于40 g,反弹速度不能大于2 m·s-1,后下部防护装置的后部与车辆最后端(包括尾板)的纵向水平距离与所测量获得的最大水平变形量之和不超过400 mm。

2 原方案分析

2.1 静态加载分析

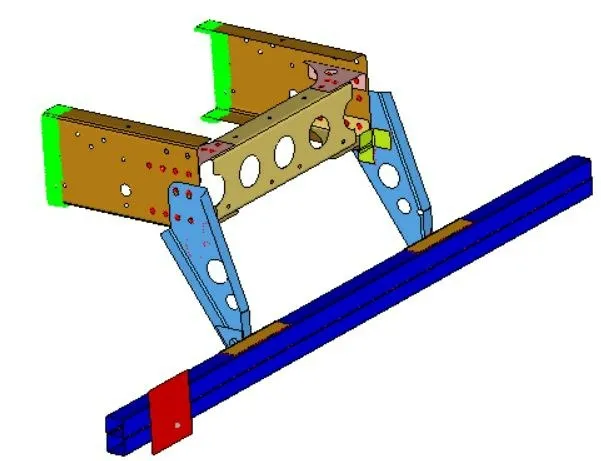

基于国标要求建立原方案后防护装置静态加载有限元模型[10],包括2根斜支撑与1根横梁,见图2。模型采用10 mm 网格划分,约束车架末端节点的6 个自由度。斜支撑通过beam 单元模拟的4 个螺栓与车架纵梁相连,与横梁通过一维刚性单元焊接固定。有限元模型总共包含27 277 个节点以及26 558个单元,后部防护装置总质量为26.15 kg。

图2 原方案静态加载有限元模型

加载装置用刚性材料模拟,刚体内所有节点的自由度都耦合到刚体质心上,不论有多少节点,刚体仅有6 个自由度,约束其y 向和z 向的平动自由度以及x向、y向和z向的转动自由度。其余部件选用多线性弹塑性材料,采用MAT24 号材料进行模拟。后下部防护装置所用材料的力学性能见表1。

表1 材料力学性能参数

文中采用三点加载方式,由于点P1关于车辆纵向中心平面对称,因此只针对左侧实验点进行加载试验。通过对刚性加载装置施加强制位移的方式,加载装置x 向恒定速度为1 000 mm·s-1。基于Ls-dyna 隐式求解器计算有限元模型,计算终止时间为0.1 s。

将整体模型接触设置为自接触,静、动摩擦系数分别为0.2 和0.08[11],通过控制卡片基于全局坐标系输出刚性压头的接触反力,得到加载点P1(左侧)和P3沿着载荷方向的位移与接触反力的关系曲线如图3所示,载荷为25 kN时最大Von Mises应力如图4所示。

图3 加载点x向位移—接触力曲线

图4 载荷为25 kN时最大Von Mises应力

车辆模型总重力为100 kN,按照国标取静态加载载荷为25 kN,点P1加载到23 ms时,加载装置的接触反力为25 kN,由图3 可知后防护的最大水平位移量为30 mm,此时最大应力点在斜支撑与车架连接处附近,由图4可知Mises应力为651.7 MPa;点P3加载时间为13 ms时,载荷达到25 kN,最大水平位移量为11 mm,Mises 应力为422.9 MPa。点P1和点P3位移量均满足法规小于400 mm 的要求,横梁屈服极限为780 MPa,材料均处于弹性变形阶段,后防护装置未出现断裂或永久变形。

2.2 碰撞分析

基于国标要求给移动壁障配重1 100 kg,材料为刚性材料。相对于相同质量的轿车或前端铺胶合板的移动壁障而言,其变形、速度、减速度等结果优于刚性移动壁障仿真结果,说明刚性移动壁障的结果是偏安全的[12]。调整车架下端离地高度为800 mm,使得移动壁障离地间隙240 mm,离横梁x向距离为10 mm。约束车架后端节点6个自由度,简化固定壁障与车架的连接。壳单元采用计算速度快且有效处理大变形问题的面内单点积分Belytschko-Tsay 算法。通过卡片控制由于壳的体积粘性而产生的内能耗散、摩擦惩罚系数、接触初始穿透检查和接触厚度等。将质量缩放步长DT2MS设置为-1.5×10-6,设为负值时质量缩放仅用于小于时间步长TSSFAC*|DT2MS|的单元,实现质量缩放以提高运算效率,节约计算时间。调整后的有限元模型如图5所示,横梁高度基本处于移动壁障前端碰撞面的中心位置,可较好地发挥后防护的吸能与防护功能。

图5 原方案移动壁障碰撞有限元模型

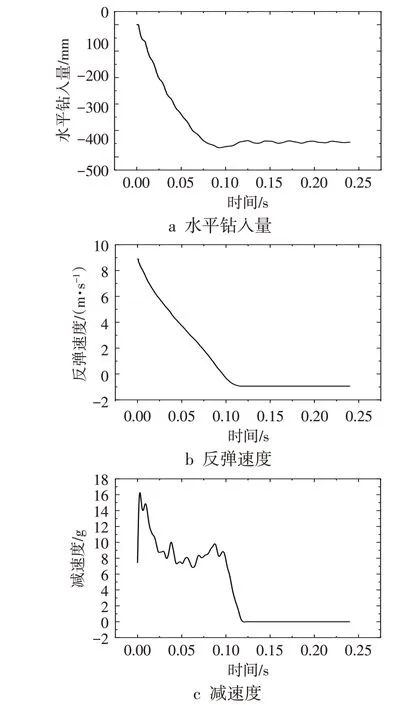

移动壁障初速度设置为8 888.9 mm·s⁻¹,只保留其x 向的平动自由度,计算终止时间为0.24 s。移动壁障的减速度曲线按照法规要求用CFC60 滤波,其碰撞过程中水平钻入量曲线、反弹速度曲线及减速度曲线如图6所示。

从图6可以看出,碰撞持续时间为98 ms左右。在10 ms时,移动壁障与横梁接触,碰撞开始,接着斜支撑开始变形,同时对移动壁障形成反作用力。在碰撞发生20 ms时,斜支撑由于刚度不足发生了沿y轴的弯曲变形,达到材料屈服极限后塑性变形吸能为其主要形态,壁障产生的绝大部分动能被斜支撑吸收。移动壁障的减速度逐步增大,在100 ms左右,后防护装置的塑性变形量达到最大,斜支撑处出现较大的局部变形,随后移动壁障出现回弹现象,此时碰撞能量已消耗殆尽。其峰值减速度为16.7 g,小于40 g,反弹速度为1 m·s-1,小于2 m·s-1,最大水平钻入量为468 mm,大于400 mm。

图6 原方案移动壁障碰撞仿真曲线

整个碰撞过程斜支撑吸能最多,同时也薄弱,最大Mises应力为926.9 MPa,后防护装置有脱落的风险,且斜支撑与车架连接处出现较大的应力集中现象,但该防护装置阻挡功能较差。

3 改进方案分析

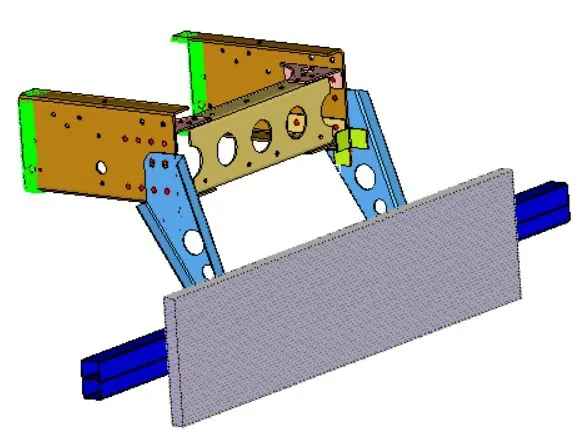

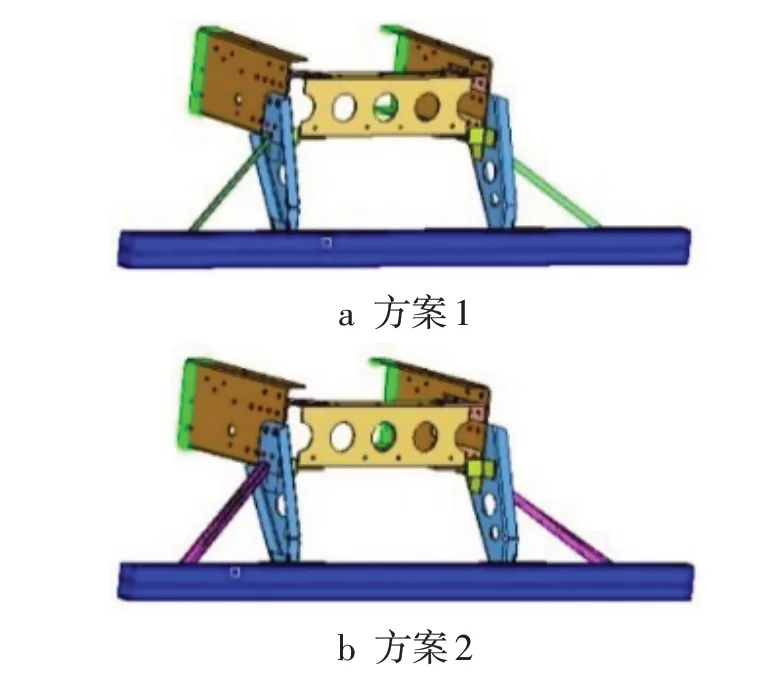

由于商用车结构及成本的限制,一味地增大壁厚可提高其耐撞性,但不利于轻量化,还可能导致吸能下降。基于提高后防护装置刚度的理念,在斜支撑和横梁之间采取多点支撑,避免因集中支撑而导致的刚性不足及应力集中。图7为2种不同形式的侧支撑臂改进方案。方案1 是宽25 mm 的薄钢板折弯结构通过一维刚性单元焊接在斜支撑与横梁上;方案2 是在移动壁障全宽范围内(距离横梁端部0.21 m)与斜支撑间的非碰撞面焊接一根截面为30 mm×35 mm 的方形侧支撑臂。2 种方案的壁厚设置为5 mm,材料均为Q235。

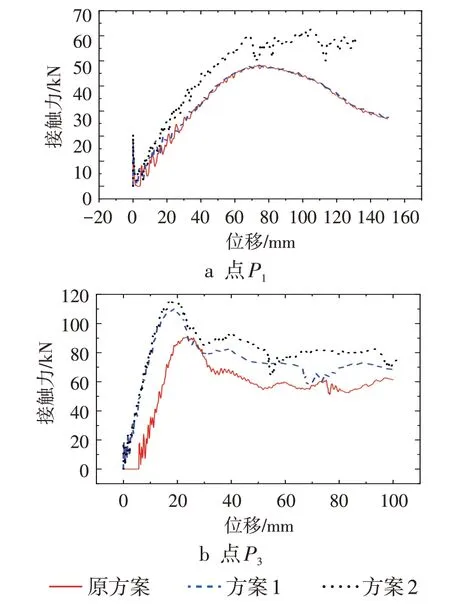

采用相同的加载条件,图8给出了静态加载与碰撞仿真与原方案对比结果。图9给出了方案2不同时刻的动态响应图。表2 为移动壁障碰撞仿真结果对比。

图7 不同形式的侧支撑臂

图8 点P1和点P3水平位移—接触力曲线

加载载荷为25 kN 时,原方案、方案1和方案2中的点P1的x向位移分别为30 mm、28 mm和19 mm,3 种方案中的点P3的x 向位移依次为11 mm、9 mm和7 mm,如图8 所示,可以看出,后防护装置整体刚度增大,耐撞性增强。从图9中的响应情况可看出,对于方案2而言,壁障的水平钻入量为359 mm,相较于原方案减少了23.2%。整个碰撞过程为80 ms左右,相较于原方案减少了约20 ms,这是由于后防护刚度增大,导致移动壁障峰值减速度在合理范围内增加,动能吸收比原方案快,从而碰撞持续时间减少。表2给出了碰撞仿真结果对比,原方案和方案1均不满足法规要求。

图9 方案2不同时刻动态响应

表2 移动壁障碰撞仿真结果对比

4 结论

基于GB 11567—2017要求建立某后下部防护装置原方案的静力分析及碰撞有限元模型。针对原方案阻挡性能较差的缺点提出了2种改进方案,增加了壁厚为5 mm、材料为Q235 的2 种不同形式的侧支撑臂。结果表明:方案2不论是强度还是碰撞指标均符合国标要求,有效防止移动壁障以32 km·h-1的速度发生钻撞,其水平钻入量相较于原方案减少了23.2%,后下部防护装置的整体缓冲吸能能力有所增强。从安全角度出发,后防护装置可以避免过大的冲击,有利于提高小轿车乘员的生存能力,为后续细化的改进设计及优化提供依据。