热镀锌锌锅自动清渣系统集成及应用研究

2020-07-07杜永锋

杜永锋

(上海宝信软件股份有限公司 上海:201900)

0 引言

热镀锌带钢生产过程中,锌锅内锌液表面会生成大量浮渣。这些浮渣如不及时清理,黏附到带钢表面就会产生锌渣缺陷,严重影响带钢的表面质量;黏附到锌锅设备,如沉没辊、稳定辊辊架、稳定辊刮刀架、炉鼻子外壳等,将严重影响设备的稳定运行。因此,必须定期对锌锅表面和炉鼻子内的浮渣进行清理。

目前,大部分钢厂锌锅面渣的清除主要是由人工使用专用工具(如漏勺)把锌锅表面的面渣驱赶到某几个特定区域,再从这些固定区域由人工用漏勺捞出,装入特制的锌渣斗中,锌渣斗装满后再由铲车把锌渣铲到指定区域堆放。锌渣从锌锅表面捞出倒入锌渣斗中时,包括工具和锌渣在内,每漏勺的重量一般在10~20公斤左右,大型机组平均每天要捞3吨左右的锌渣,操作工的劳动强度很大。

同时,由于锌锅区域的噪音和高温环境,在高温液体区进行人工捞渣作业,存在较大的职业安全隐患。为降低安全风险,减轻操作人员的劳动强度,部分先进企业使用专用的捞渣机器人取代人工开展捞渣作业。但由于锌锅区域设备布置的特殊性和复杂性,机器人无法完全覆盖整个锌锅区域,故仍需由人工进行撇渣。由生产人员把机器人无法覆盖区域的面渣驱赶到机器人可以覆盖的区域后,再由机器人进行捞出。针对这个问题,本文研制了一种自动清渣系统,可以大幅提高捞渣效率,降低工人的劳动强度。

1 自动清渣系统集成

自动清渣系统主要由电磁撇渣装置、捞渣机器人装置、视觉检测系统三大部分组成,系统组成如图1所示。

图1 自动清渣系统结构图

1.1 电磁撇渣装置

电磁撇渣装置主要由撇渣器本体及悬挂装置、风冷系统、专用电源、控制系统等组成。

电磁撇渣器本体呈长条状,通过安装支架固定在待镀带钢四周,放置于锌锅锌液上方一定距离处,和锌液面非接触。撇渣器本体利用专用变频电源驱动工作,推动锌锅表面锌液流动,浮渣随“波”逐流,汇聚到预定的位置,等待捞渣机器人将堆积在一起的浮渣捞起。

电磁撇渣器本体在工作过程中会产生大量焦耳热,以及高温锌液的辐射热,需要配置外界辅助冷却设备进行冷却。由于锌锅附近空气粉尘多,冷却风机配置过滤装置。为了能实时监控撇渣器本体内部的温度,在设备内部预埋热电偶,通过补偿导线读取设备运行时温度状况。

自动清渣系统通过控制系统作为大脑,控制撇渣器的启动时机和工作参数;采集撇渣器本体内部工作温度,做好高温报警和设备保护。为实现撇渣效果最优,撇渣器本体必须保持对锌液面高度的跟随状态:距离锌液面的高度不能过高,否则撇渣器对锌液的作用力变小;也不能过低,否则锌液容易和撇渣器粘结。

1.2 电磁撇渣工作基本原理

针对锌锅表层锌液的流动、锌渣分布特点和存在的问题,提出了一种在锌锅锌液上方主动加载外场力作用以驱动锌液流动,进而改变锌渣分布的新方法,称为电磁撇渣方法(EMD-Electromagntic Driving)。图2为电磁撇渣方法的基本原理图,图3为电磁撇渣装置布置图。

图2 EMD方法原理

由电磁感应定律可知,设置于液态锌上方的移动磁场会透过液态锌表面的“锌渣”而直接作用于液态锌,产生切割磁力线作用的洛伦兹力Fem。该洛伦兹力可驱动锌锅表层锌液流动,进而拖动锌液表面的锌渣跟随流动。

EMD方法通过外场力主动干预锌锅表层锌液的流动,促使锌液产生沿锌锅壁的切向流动,从而驱动锌液上部的锌渣移动,达到连续撇渣的目的。

图3 电磁撇渣装置布置图

1.3 机器人捞渣装置

机器人捞渣装置主要由工业六轴机器人、夹具装置、捞渣工具、渣料斗、机器人控制柜、机旁操作箱、隔热挡板等组成,捞渣机器人装置配置图详见图4。

图4 捞渣机器人装置配置图

捞渣机器人一般安装在镀锌区域炉鼻子装置正后方,方便兼顾炉鼻尖两侧的出渣通道,采用固定式安装。整个捞渣作业区域采用安全护栏隔开,预留叉车和人员出入的安全门。

捞渣作业可以全自动运行,整个自动作业流程如图5所示。当捞渣作业周期到达时(如定时30分钟或根据生产工艺决定),或者自动撇渣撇渣装置将锌渣赶到捞渣范围,捞渣机器人自动启动作业。捞渣机器人作业时还需根据加锌工位信息自动避让加锌葫芦吊。

图5 捞渣机器人装置自动作业流程示意图

1.4 视觉检测系统

电磁撇渣装置可把锌锅表面的浮渣按照一定轨迹汇聚到捞渣区域,由捞渣机器人进行捞渣清除,撇渣和捞渣的频率相对固定。为了进一步提高效率,避免过度撇渣和捞渣,降低锌耗和设备运行成本,自动清渣系统还配置有视觉检测设备,旨在自动识别锌锅内锌渣的堆积位置,根据实际需要灵活地发送指令给上位机,从而指导撇渣和捞渣适时工作。

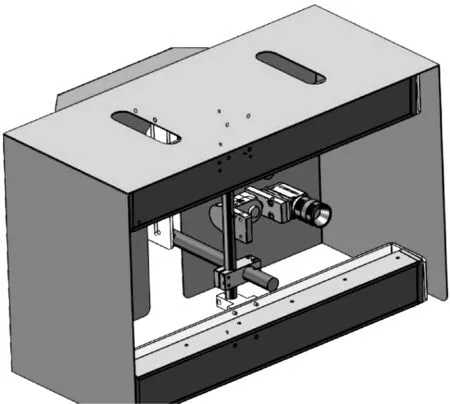

视觉检测系统由成像系统、电气系统、计算机系统组成,其中成像系统主要由高速工业摄像机 、高性能光源、高精度多维度摄像机调节机构等主要设备组成,详见图6,机器检测系统主要功能说明见表1。

图6 视觉检测系统配置图

系统通过工业摄像机及光源组成的成像系统对锌锅内锌液表面进行不间断的扫描,形成高清晰的表面图像;这些带有锌渣或不带有锌渣的图像通过专用电缆或光纤传输至深度学习服务器,处理算法模型对图像进行分析,滤除没有锌渣的背景图像,对含有锌渣的区域进行图像分割及特征提取,最终通过深度自学习获得锌渣的堆积情况,反馈给自动清渣控制系统。

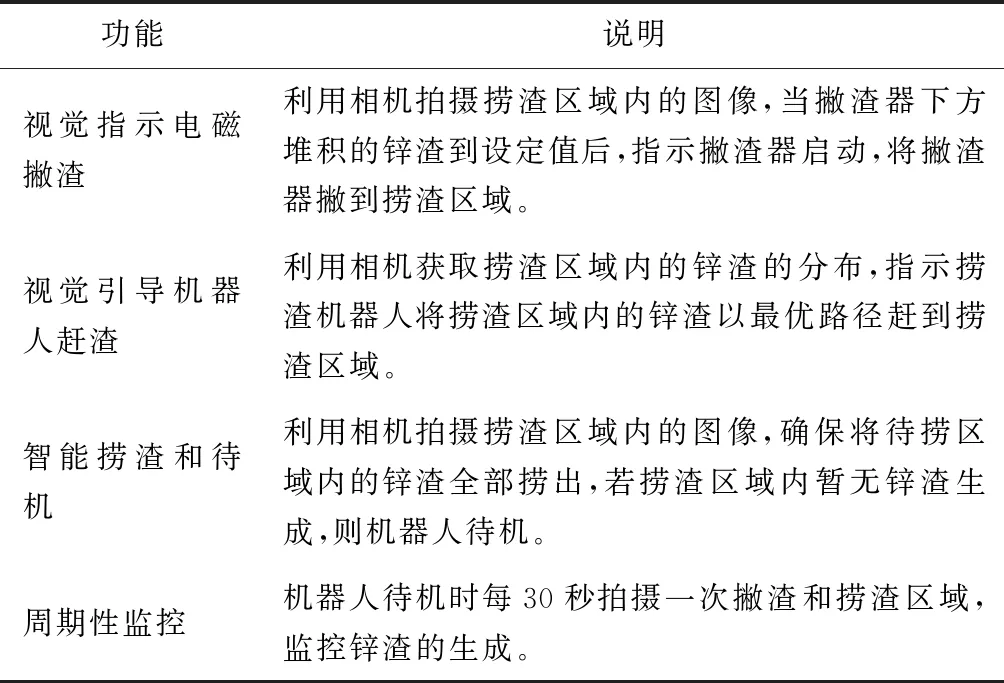

表1 机器检测系统主要功能

2 自动清渣系统的控制

自动清渣控制系统采用西门子S7-1200 PLC进行控制,主要包含三部分功能:自动撇渣控制、机器人捞渣控制以及视觉检测深度学习,整合在一个控制柜中(见图7),节省空间,方便在镀锌区域布置。控制柜柜门上设置触摸屏,可以本地设置相关参数,实现人机交互,方便机组在操调检修时,可以快速操作控制自动清渣系统的相关设备。

图7 自动清渣控制系统配置图

自动清渣控制系统主要功能如下:

(1)自动清渣系统PLC与自动撇渣变频电源通过Profibus_DP的方式建立通讯连接,实现自动撇渣器的参数设置和启停控制;控制风冷系统内风机的启停;检测每条电磁撇渣器的温度、电流,并与控制连锁。当检测到温度超温后限制电源的启动,延长间歇停止的时间,等温度降低到允许启动温度后自动启动,同时发出报警提示。

(2)自动清渣系统PLC与捞渣机器人的机旁操作箱和机器人控制器通过Profibus_DP的方式建立通讯连接,控制捞渣机器人的启停、捞渣模式等,与自动加锌装置联锁。

(3)自动清渣系统PLC与视觉检测深度学习服务器通过TCP/IP的方式建立通讯连接,深度学习服务器通过深度自学习模型,分析计算出锌渣面积,将撇渣指令通过开关量发送给撇渣装置,撇渣装置在撇完后,反馈一个指令给服务器,服务器收到指令后,发送捞渣指令给机器人进行捞渣。

(4)自动清渣系统PLC与机组HMI画面通过TCP/IP进行通讯,实现人机交互。

3 应用效果

该自动清渣系统在某钢厂热镀锌线运行以来,解决了热镀锌锌锅上方由于设备布置紧凑、扒渣通道狭小、工具不好伸入、现场操作人员人工撇渣捞渣困难等问题;减少现场员工暴露在高温、粉尘及噪声伤害的恶劣环境的工作时间,消除了锌液飞溅风险,从而降低了健康危害,减少了安全风险。

电磁撇渣装置持续维持气刀附近锌液面附近无锌渣,非接触式撇渣不造成锌液面波动,有效改善了表面质量。并且能最大限度避免操作人员技能等个体差异,有助于减少锌耗,提高表面质量的稳定性。

该系统的成功应用为锌锅无人化捞渣作业迈出了关键一步,锌锅区域90%撇渣、捞渣作业可由电磁撇渣装置和捞渣机器人完成,系统稳定可靠。同时,由于实现了连续化的撇渣和捞渣,汽车外板生产时用于人工捞渣作业的过渡料也大为减少,实现了高表面质量产品热镀锌连续通板水平的较大突破,一次连续通过量由7卷提升至29卷,大大减少了过渡料投入,提高了机组生产效率和自动化水平,符合智慧制造发展趋势。目前该技术已在国内多个冷轧热镀锌产线进行推广。