工业机器人线缆服役可靠性加速实验系统

2020-07-06毋少峰

倪 敬,任 旭,毋少峰

(杭州电子科技大学机械工程学院,杭州310018)

0 引 言

随着智能制造业的发展,机器人专业得到了高校越来越多的青睐。同时,机器人相关的大学生创新实践能力培养也得到了重视[1-3]。其中,机器人可靠性设计是一个涉及机械、材料和自动控制等多学科交叉的难题,具有专业性强、理论性强、研究内容广等特点,对教学实验平台的需求尤其强烈。然而,现有教学实验平台由于存在各种问题,如不够专业化、实验内容单一、学科串联度低等[4-5],并不能满足实验教学需要。

本文结合机器人线缆服役可靠性[6-10]难题,设计了一种基于PLC控制的工业机器人线缆服役可靠性加速实验系统。由于该系统以工业PLC为控制核心,结合机电伺服驱动技术[13]、摩擦负载传感技术[14]和张力传感技术等技术,同时,嵌入了服役可靠性加速测试方法、显微观测方法[15]和摩擦磨损评价方法,故可以实现可靠性理论、自动控制理论、机电一体化技术和同步驱动理论在此实验系统上的有机结合,可以实现多学科综合性实验的教学目的。

1 实验系统工作原理与性能指标

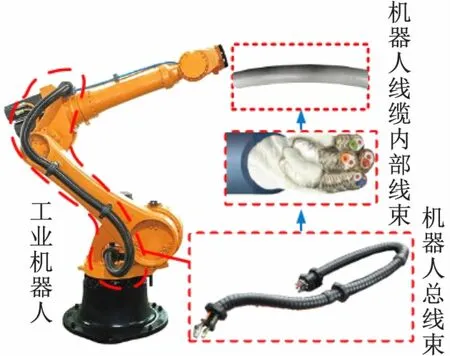

以如图1所示的工业机器人为研究对象,针对其使用的线缆可靠性研发实验系统。

图1 工业机器人与机器人线缆

1.1 实验系统

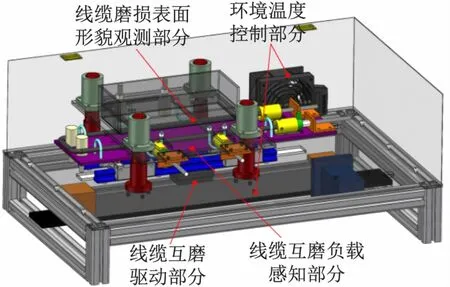

实验系统的整体结构如图2所示,主要由线缆互磨驱动部分、线缆摩擦负载感知部分、环境温度控制部分和线缆磨损表面形貌观测部分构成。

图2 实验系统总体结构示意图

实验系统的具体工作原理如下所述:

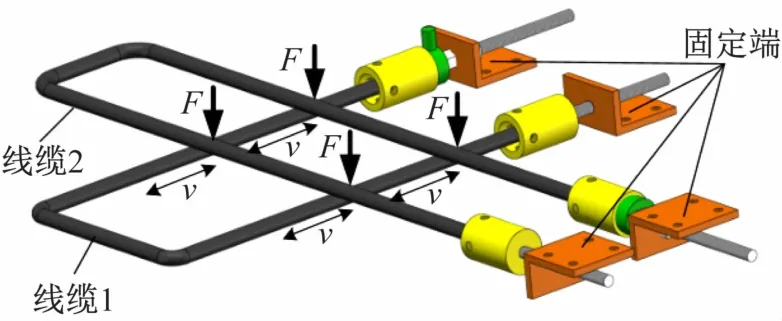

(1)线缆互磨驱动与负载感知部分工作原理。如图3所示,包含线缆1的运动线缆机构;包含线缆2的固定线缆机构。实验时,首先,PLC向伺服驱动器发送正向指令脉冲,驱动伺服电动机拖动运动线缆机构(安装于同步带滑台上)产生与固定线缆机构的正向相对运动,完成两线缆的正向摩擦运动;然后,PLC向伺服驱动器发送反向指令脉冲,以驱动伺服电动机拖动运动线缆机构产生反向相对运动,完成两线缆的反向摩擦运动,依次往复,完成实验。试验中,线缆1、2的张力分别由各自拉力传感器采集,两者之间的正压力由配重箱内配重调定,摩擦负载由压力传感器实时采集。

图3 线缆互磨驱动与负载感知部分工作原理示意图

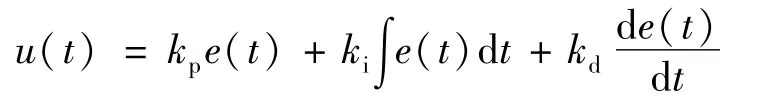

(2)温度PID控制系统工作原理。如图2所示,本实验系统用到的一个典型的恒值温度闭环控制系统,其工作过程是,PLC在一个控制周期内通过热电偶采集实时箱内温度y(t)后,计算偏差值e(t)=r(t)-y(t),再根据下式获得控制量

由PLC的DA模块输出到加热器,从而完成对温控箱内温度的恒值控制。式中:kp是比例参数;ki为积分参数;kd为微分参数。

(3)线缆服役性能评价系统工作原理。本系统采用摩擦负载和显微表面形貌观测两种方法对线缆服役性能进行综合评价。当两线缆的摩擦负载升高到设定数值后,记录两者经历的互磨次数n;然后,将两线缆取出,通过电子显微镜观测两者表面磨损情况,并记录其表面磨损形状尺寸;最后,综合评定互磨次数n与表面磨损情况,给出线缆服役性能的评价结果。

1.2 实验系统的具体性能指标

根据此工业机器人线缆服役可靠性加速实验系统的设计,本实验系统的主要性能指标如下:①互磨线缆正负荷0~25 kg;② 线缆张紧力0~20 kg;③ 环境温度0~70℃;④线缆互磨最大速度100 mm/s;⑤ 线缆互磨接触长度0~50 mm;⑥ 电子显微放大倍数1 000×。

2 线缆互磨伺服驱动机构设计

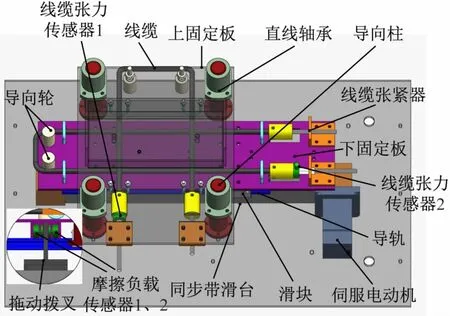

线缆互磨伺服驱动机构如图4所示,是本实验系统的核心部件,主要是由运动线缆机构、固定线缆机构和伺服驱动机构组成。其中,运动线缆机构由2件导轨、4件滑块、下固定板、线缆、4件抱箍、2件导向轮、拉力传感器和2件线缆张紧器组成。这里采用导轨滑块机构,有效地保证了线缆在互磨过程中互磨位置的重复性。

图4 线缆互磨驱动机构结构图

固定线缆机构由配重箱(图中未显示)、上固定板、4件直线轴承、4件导向柱、线缆、4件抱箍、2件导向轮、线缆张力传感器和2件线缆张紧器组成,线缆张力传感器位于线缆与线缆张紧器之间。这里采用四柱导向结构,有效地保证了线缆之间正压力的施加。另外,通过调整上固定板上方配重箱的重量,可以调整线缆之间的正压力。

电伺服驱动机构由伺服电动机、同步带滑台、拖动拨叉和2件摩擦负载传感器组成。其中,拖动拨叉通过压缩左右2个摩擦负载传感器将运动传递给运动线缆机构,以传递电伺服驱动机构所输出的直线运动,进而实现线缆互磨运动。

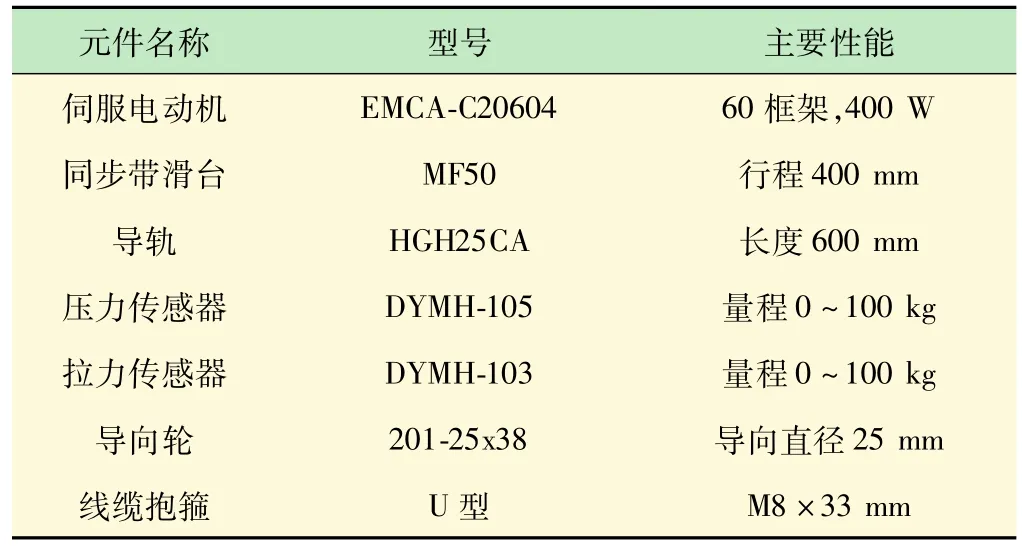

根据上述线缆互磨伺服驱动机构设计,其主要的元器件选型如表1所示。

表1 线缆互磨伺服驱动机构主要元器件参数表

3 实验系统电气控制设计

3.1 电气系统设计

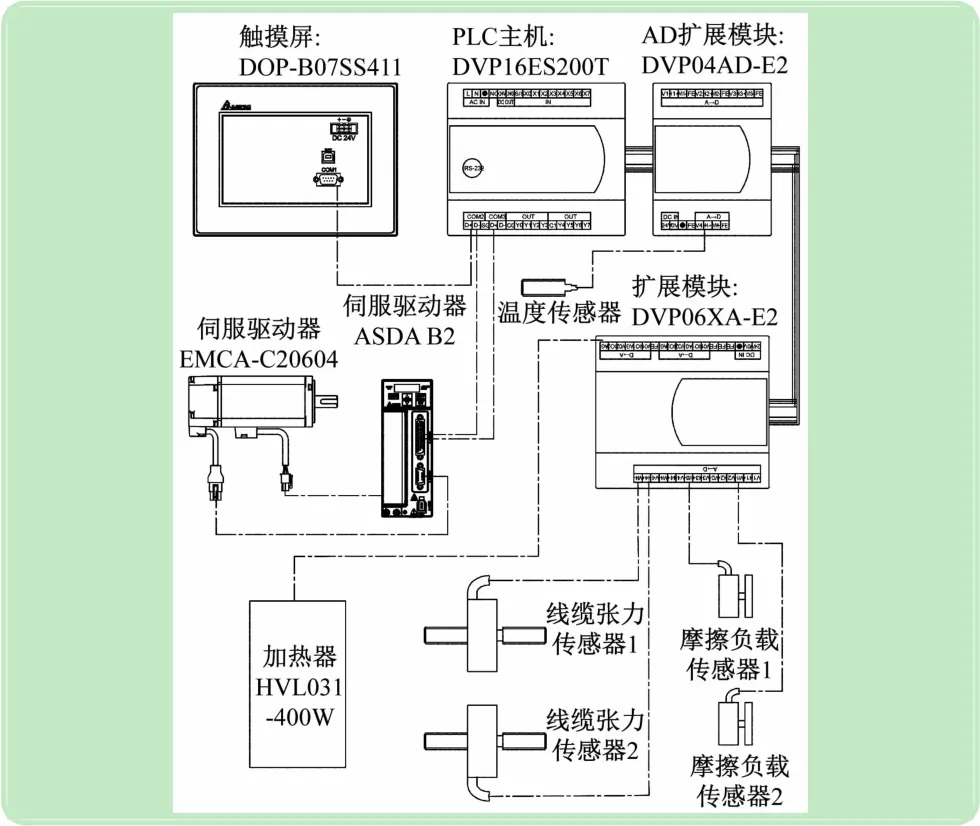

(1)电气原理设计。根据实验系统的驱动、温控及测试需求,本教学实验台电气系统的设计如图5所示,为PLC控制系统。

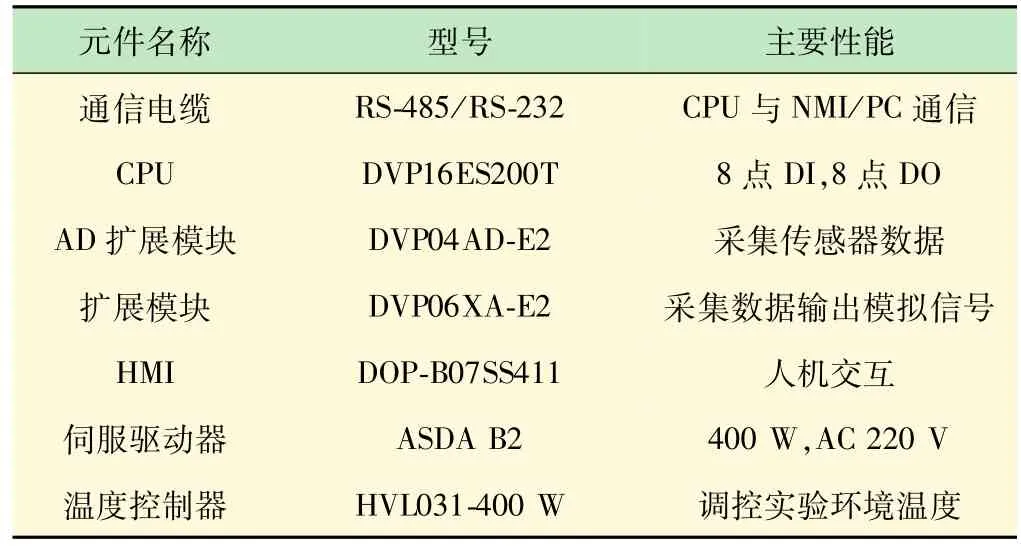

此系统主要由触摸屏(HMI),PLC主机,伺服驱动器,伺服电动机,AD扩展模块,扩展模块DVP06XAE2,线缆张力传感器、摩擦负载传感器、温度传感器和加热器等组成。其中,人机交互HMI通过RS-485通信电缆与CPU进行通信,实现互磨实验参数(运动速度、实验次数和运动位移等)的设定;PLC主机通过高速脉冲信号输出口与伺服驱动器连接口CN1通信,将实验的脉冲信号传输到驱动器;伺服驱动器通过位置检测接口CN2与伺服电动机上的编码器通信,进行位置环的反馈;CPU通过COM1接口实现与上位PC机通信,完成控制程序下载和系统驱动过程数据交流;PLC主机通过AD扩展模块对摩擦负载和温控箱温度的实时采集,通过DA扩展模块对加热器的输出功率控制。具体实验系统的硬件配置如表2所示。

图5 实验系统控制原理图

表2 实验系统PLC系统硬件配置

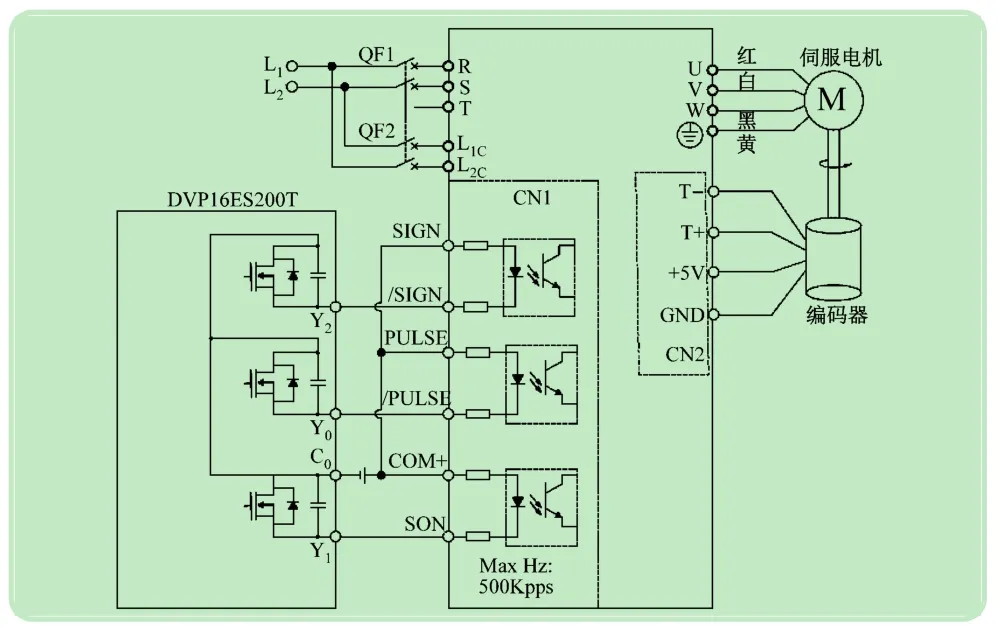

(2)伺服电动机的驱动与控制回路设计。本系统中,伺服电动机驱动与控制回路设计如图6所示,由控制信号回路和主驱动回路组成。主驱动回路起始于双相交流电源L1和L2,经由总体空气开关QF1连接到伺服电动机驱动器交流电输入端子(R、S、T)上,经由伺服电动机驱动器U、V、W端子输出接入伺服电动机的三相绕组中。同时,交流电源L1和L2通过QF2连接驱动器L1C和L2C端子,为驱动器供电。信号控制回路主要由元件供电回路、编码器回路、PLC控制脉冲回路组成。编码器回路由伺服驱动器CN2接口与伺服电动机的编码器连接而成;PLC控制脉冲回路由伺服驱动器通过CN1接口与PLC的高速输出口Y0~Y2连接而成,主要完成电机方向(Y0),控制脉冲(Y1)和使能信号(Y2)的传输。

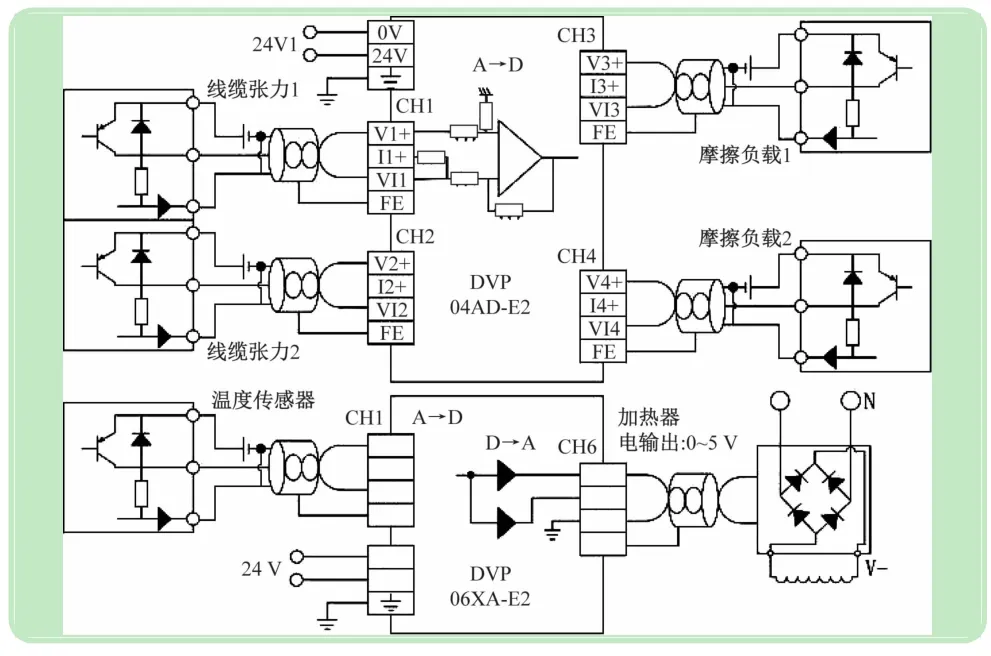

(3)模拟信号采集回路设计。根据实验系统的采集及温控功能的设计要求,设计如图7所示的摩擦负载、线缆张力、温度和加热器模拟信号采样与控制回路图。

图6 伺服电动机的驱动与控制回路原理图

图7 实验系统模拟信号采集原理设计

在模拟信号输入端,采用屏蔽双绞线实现传感器与PLC扩展模块中AD通道的连接。双绞线的屏蔽层与AD通道的接地端(FE)连接,以保证模拟信号的可靠传输。

3.2 PLC控制软件设计

基于台达WPLSoft编程软件,根据实验系统的工作原理,结合线缆服役加速测试过程设计了PLC控制软件。

(1)点动控制模块。系统的最底层模块,提供了点对点的有效控制及监测,主要用于系统单个执行元件的调试故障处理和后续分段控制与自动控制执行时的零点定位。

(2)分段控制模块。系统中每个工作循环的自动运行模块,是自动控制模块的基础和子模块,提供了每个动作循环的有效控制和监视,主要用于单个工作循环的调试与故障处理,即运动线缆机构从零点沿正向运动后,反向运动回到零点的过程。

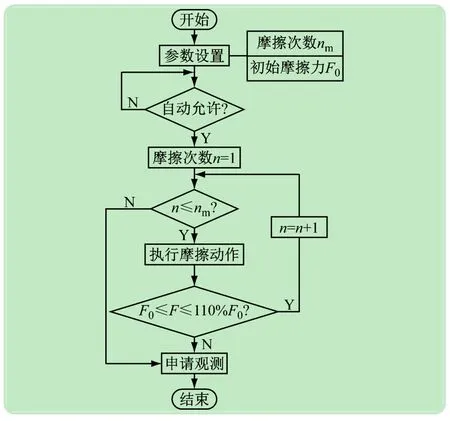

(3)自动控制模块。此模块的流程图如图8所示,是系统的关键模块,提供了环境温度和互磨驱动的自动控制,并进行摩擦负载自动检测和判断,同时实现互磨次数n,摩擦负载,温度的记录和显示,并能实现性能评价和状态报警。

(4)参数设置模块。此模块是系统运动控制中人机交互的关键模块,提供了运动速度、运动距离、运动往复次数、温度等参数的设置端口,能够实现实验人员对运动的准确控制。

图8 系统自动控制流程图

3.3 触摸屏监控软件系统设计

应用DOPSoft 2.00.07软件,结合工业机器人线缆服役可靠性加速测试工作原理,编写触摸屏程序。该触摸屏设计的功能主要有点动控制界面、分段测试界面、自动控制界面和参数设置界面。

(1)点动测试界面。主要用于测试单个元件的动作测试、数据显示和状态监控。

(2)分段测试界面。主要用于单个工作循环动作的测试、数据显示和状态监控。

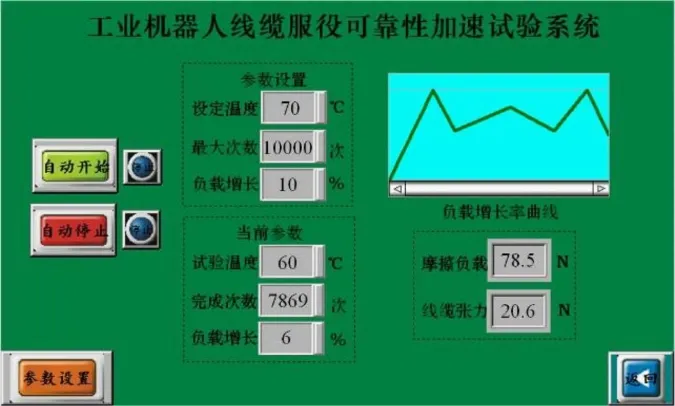

(3)自动控制界面。如图9所示,主要用于系统自动运行过程中的数据显示和状态监控。

图9 实验系统自动控制监控界面

(4)参数设置界面。主要用于设定点动、分段和自动控制测试界面中环境温度、互磨运动速度、位移和次数等运行参数。

4 研究教学型实验设计

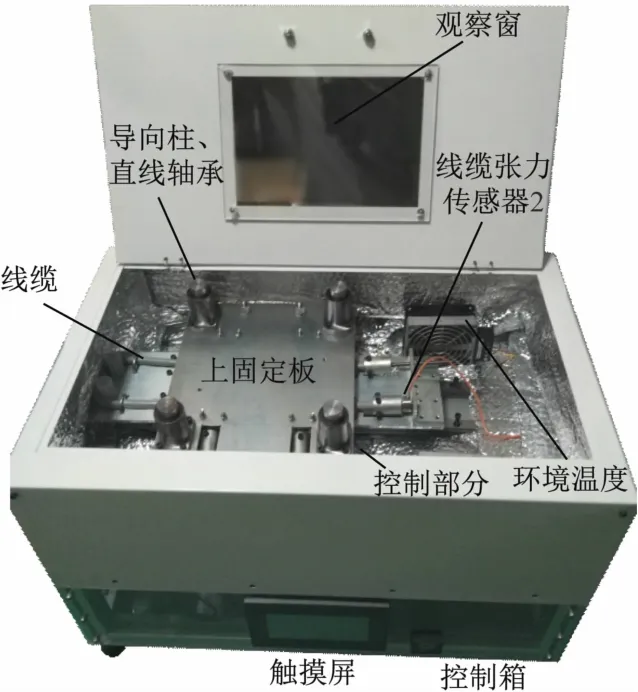

最终的工业机器人线缆服役可靠性加速实验系统样机如图10所示,占地仅0.35 m2,具有极高的空间利用率,结构紧凑,功能较多,支持基础型、进阶教学型、高阶研究型实验。

图10 系统实物图

(1)经典机电伺服传动控制实验。本实验属于基础型教学实验,通过对伺服电动机点动和精密驱动的控制,认识基础电气控制元器件。如开关电源、电磁继电器、空气开关,了解伺服驱动器工作原理。应用机电传动技术知识绘制伺服电动机控制回路图,让学生走进工程实际应用,以提高学生实际动手能力。

(2)PID温度控制实验。本实验属于进阶教学型实验,通过向学生讲解PID控制算法,让学生自行编写PID温度控制程序,并对温控箱进行控温实验。通过实验加深学生对PID控制中的比例、积分和微分参数,峰值,超调量和调整时间等控制性能指标的理解,提高学生的兴趣。

(3)线缆在环境温度倍增工况下服役可靠性实验。本实验是高阶研究型实验,通过在环境温度控制箱内形成倍增模式的温度值(如10—20—40—60℃),进行线缆互磨和表面磨损形貌观测实验,让学生了解和理解温度环境“加速”工况对线缆服役可靠性的影响。

(4)线缆在互磨速度倍增工况下服役可靠性实验。本实验是高阶研究型实验,通过PLC控制运动线缆机构形成倍增模式的互磨速度值(如20—40—60—80—100 mm/s),进行线缆互磨和表面磨损形貌观测实验,让学生了解和理解线缆互磨速度“加速”工况对线缆服役可靠性的影响。

(5)线缆在摩擦负载倍增工况下服役可靠性实验。本实验是高阶研究型实验,通过固定线缆机构上的配重箱形成倍增模式的线缆之间的正压力,进行线缆互磨和表面磨损形貌观测实验,让学生了解和理解线缆互磨正压力“加速”工况对线缆服役可靠性的影响。

5 结 语

本文设计的工业机器人线缆服役可靠性加速实验系统,与普通教学实验设备相比,具有结构紧凑、操作方便和机电集成度高的特点,同时还具有以下的特色:

(1)该实验系统配置了机电伺服驱动技术、PLC控制技术和拉压传感技术,能够有效地完成经典机电传动控制、PLC控制、张力传感和摩擦负载传感等基础性教学实验。

(2)该实验系统集成了恒值PID控制技术、线缆磨损显微观测技术和服役可靠性加速实验理论,还可以提供环境温度、互磨正压力和互摩速度倍增工况下线缆服役可靠性研究教学型实验,能够有效地满足学生对机器人线缆服役可靠性设计学习所需的实验设备需求。

(3)该实验系统融合了服役可靠性加速测试方法,PLC自动控制技术和表面显微观测评价技术,充分展现了自动控制理论的应用和机电一体化设备的控制水平,为实验教学系统提供了坚实的实用性与先进性的保障,具有较高的高阶型实验教学应用价值。