综掘成套装备协同联动控制系统设计

2020-07-06程凤霞

程凤霞

(中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

0 引言

近年来,煤矿生产中采、掘速度严重失调的矛盾日渐凸显,生产接续紧张,严重制约了矿井产能的提高。一方面,随着综采工艺的不断发展,综采工作面装备技术水平不断提高,其自动化、智能化水平及无人技术也得到了迅速发展,大幅度提高了巷道的回采速度。另一方面,掘进工作面环境恶劣,存在以下问题:巷道掘进装备的技术水平较低;掘进时不能锚护、锚护时不能掘进;掘、锚不能并行作业;锚护效率低下;掘、锚效率严重失调。这些问题严重影响了掘进速度。输送皮带机机尾搬移工作机械化、自动化程度低,掘进工作面煤流运输效率低下。掘进工作面上,各装备的工作方式大多为单机人工操作,各设备间没有实现信息的共享。因此,不能实现设备间动作的有效闭锁,禁锢了掘进工作面最大工作效能的发挥。为了缓解采、掘矛盾,响应国家建设高产高效矿井的号召,亟需设计一套集掘、运、支功能于一体的综掘成套装备。其子设备控制系统间实现信息共享,不仅能实现单机自动化操作,而且能以具体工作面条件为基础,制定适宜的控制策略,实现各设备的智能协同控制,从而大幅度提高工作面的掘进效率[1-5]。本文在研究各子设备间协同控制关系的基础上,从硬件设计、软件设计两方面介绍了综掘成套装备系统这一实现协同控制[6-7]的具体方法。该系统可实现多设备间掘、支、运的协同配合、平行作业,达到了快速掘进的目的,缓解了采、掘失调的矛盾。

1 综掘成套装备联动控制原理

1.1 运输联动

综掘成套装备的运输联动,遵循逆煤流运输启、顺煤流运输停的控制原则,掘进设备、支护设备、带式输送设备、带式转载设备间按既定顺序控制其运输部的启动、停止,实现各子设备之间的运输闭锁。这样既避免了无载空运的功率消耗,又有效防止了运输皮带堆煤的发生,提高了运输系统的作业效率。

1.2 行走联动

带式输送设备与带式转载设备的皮带采用上下重叠式的搭接方式。带式输送设备目前设计的最大搭接行程可达130 m,一次搭接即能够满足两个生产班内掘进行程的需要,避免了生产班内频繁移动带式输送设备产生的运输皮带搭接的工作[8-9]。

检修班时,带式输送设备与带式转载设备重新搭接。搭接可单机操作,也可通过与带式转载设备之间建立通信,实现搭接联动。

联动操作时,带式输送设备主动向带式转载设备发送前进请求信号;带式转载设备收到信号后进行张紧皮带作业,检测张紧是否到位并向带式输送设备发送张紧状态;带式输送设备根据张紧状态判断是否前进。如此循环推进,即可实现搭接的联动操作。

带式输送设备与带式转载设备联动操作时,利用带式转载设备的预张紧力,有效降低了带式输送设备皮带搭接的前进阻力,提高了运输皮带搭接的效率。

2 综掘成套装备电气系统设计

2.1 系统结构

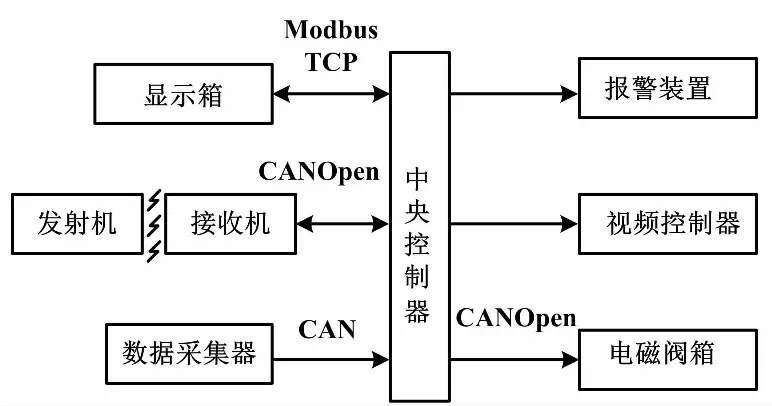

综掘成套装备各设备的电气系统结构如图1所示。

图1 电气系统结构示意图

电气系统主要由中央控制箱、遥控收发装置、无线通信装置、数据采集器、电磁阀控制箱、报警装置、视频控制箱等组成。系统设计采用了总线式模块结构,各功能模块间的连接以CAN总线为主、Modbus TCP总线为辅。整个系统结构简单、功能划分明晰,以较少的硬连接线实现了复杂的单机、协同控制功能[10]。随着使用的深入、经验的积累,综掘成套装备系统会不断进行完善、升级。电气系统设计采用总线式结构。其作为一个开放式的结构,非常有利于系统的升级改造,可以在不改变原有结构的基础上,选择与CAN总线兼容的功能部件直接接入原有系统,既节省了开发时间,又保证了系统的稳定性。

2.2 无线通信装置

综掘成套装备系统中掘进设备、支护设备、带式输送设备、带式转载设备均配置了无线通信装置,构成无线通信网络,实现了设备互联、信息互通。

无线通信环网中设定一个网管站,负责令牌的传递管理工作。网管站上电后自动侦测网络中的活动节点,将令牌、本站数据信息向最近活动节点发送,获取令牌的节点将接收信息、本站信息按一定格式打包,和令牌一起发送至下一活动节点。如此循环往复,完成设备间信息的传递共享,为实现设备的协同控制实时提供信息源。综掘成套装备系统无线通信网络由4个网络节点组成,掘进设备、支护设备、带式输送设备、带式转载设备的无线通信装置分别配置为节点1、节点2、节点3、节点4。其中,掘进设备的无线装置节点被默认为整个综掘成套装备的网管站。综掘成套装备系统无线网络中,给每个节点分配2个过程数据对象(process data object,PDO)(共16个字节的数据量),以存储本节点的联动数据。各节点数据传递顺序为节点1→节点2→节点3→节点4→节点3→节点2→节点1。此为无线通信数据传递的一个完整循环。在一个完整循环中发生96个字节数据的交换。综掘成套装备系统无线节点信息传递方式如图2所示。

图2 无线节点信息传递方式

为了防止网管站故障造成整个无线通信网络的崩溃,网络中的每个节点都可以被设置成网管站,并根据节点优先级的高低决定当前哪个节点执行网管站功能。节点1作为网管站的优先级最高,节点2次之,节点4的网管站优先级最低。网络中每个无线节点根据在设定的时间周期是否收到其上一节点的令牌,自动侦测节点的活动状态,及时纠正无线网络内的节点排列关系,实时更新令牌的传递轨迹。

3 软件设计

3.1 无线通信状态判断

综掘成套装备系统正常工作时全长约100 m,无线通信装置布置分散,间距较远。设备间遮挡严重,且掘进工作面工况恶劣,电磁干扰严重,会造成设备间无线通信的中断。综掘成套装备系统工作于联动模式时,无线通信网络内任一无线节点通信的中断,都会影响设备间联动控制的连续性,造成整个系统协同控制的不可靠。

假如联动运输过程中,带式转载装备运输停止,若支护设备与带式转载设备之间的无线通信中断,则会造成可弯曲胶带机皮带运输已经停止的信息无法反馈。掘进设备、支护设备继续进行运输工作会造成运输皮带上产生堆煤产生。若不及时发现处理,会影响掘进工作的正常进行,甚至对综掘成套装备设备造成损坏。

为保证系统协同控制的可靠性、安全性,需实时获取无线节点的状态,判断通信是否中断,并用于设备间的联动控制。综掘成套装备系统采用心跳机制实现无线通信状态判断。具体实现方法如下。综掘成套装备系统无线环网中,在设计每个无线节点的中央控制系统的软件时,利用定时器每隔时间A心跳值加1。生成的心跳值作为联动数据的一部分向下一节点发送。其他节点接收到本节点联动数据后,每隔时间B从中抽取心跳字节,并对抽取前后数据进行比对。若前后数据不同,说明节点间心跳存在,通信正常;否则,判断为通信中断。

心跳生成及心跳判断子程序如下所示。

CreatHeart_TON(IN:=NOT CreatHeart_TON.Q,PT:=t#100 ms,Q=>,ET=>);

IF CreatHeart_TON.Q THEN

HeartValue:=HeartValue+1;

END_IF

//心跳生成子程序

TON_Heart(IN:=NOT TON_Heart.Q,PT:=t#200 ms,

Q=>,ET=>);

IF TON_Heart.Q THEN

IF New_Heart <>Old_Heart THEN

Heart:=TRUE;

ELSE

Heart:=FALSE;

END_IF

Old_Heart:=New_Heart;

END_IF

//心跳判断子程序

心跳生成及判断时需注意,生成心跳的时间间隔A必须小于心跳判断的时间间隔B,以保证每次判断时新的心跳值已经存在。如上段程序代码中,生成心跳的时间间隔为100 ms,心跳判断的时间间隔为200 ms。100 ms的时间间隔足以保证心跳值已经更新,确保心跳判断结果的准确性。

3.2 协同控制子程序设计

综掘成套装备系统各子设备间的联动协同控制,其程序实现主要分为两个部分:掘进设备、支护设备、带式输送设备、带式转载设备的运输联动子程序;带式输送设备、带式转载设备的行走联动子程序。

无线通信装置节点间信息传递方式为循环传递。各节点既被动接受上一节点数据,又主动将数据发往下一节点。无线通信系统实际构成了一个CAN总线的多主网络,因此各设备无线节点与中央控制系统的通信方式遵循CAN2.0A协议的CAN通信。各子设备通过无线通信装置发送本节点数据,并接收其他所有节点数据。

在综掘成套装备系统处于联动状态时,将相关的联动信息抽取、剥离并嵌入到单机控制程序中。各设备的动作执行在影响其他设备动作的同时,又反过来影响自身的动作。这使得各设备间形成了紧密关联的闭环连锁控制,即实现了系统设备的协同控制[11-14]。

综掘成套装备系统联动控制程序流程如图3所示。

图3 综掘成套装备系统联动控制程序流程图

4 结论

本文设计的综掘成套装备集掘进、支护、运输等工艺于一体。其电气控制系统以实现的单机功能为基础,引入无线通信装置,构建单机设备间的无线通信网络,实现了系统内所有设备的互联、信息共享,进而实现了掘进设备、支护设备、带式输送设备、带式转载设备之间的运输联动。该设计降低了运输系统空转损耗,避免了运输皮带堆煤的发生,提高了运输效率;同时,也实现了带式输送设备、带式转载设备的行走联动,降低了带式输送设备搭接皮带时前进的阻力,大大提高了皮带搭接效率。基于无线通信的综掘成套装备系统的协同联动控制,使用效果良好,月最高进尺大于3 000 m,进一步提高了巷道掘进速度,为实现掘进工作面控制的全自动化、无人化设计积累了宝贵的经验。