涡轴发动机燃烧室设计技术及发展趋势

2020-07-06王倚阳江立军彭畅新康尧郎旭东中国航发动研所

■ 王倚阳 江立军 彭畅新 康尧 郎旭东 / 中国航发动研所

涡轴发动机是直升机的主要动力装置,具有体积小、“尺寸效应”明显的特点。随着涡轴发动机各项性能要求越来越高,燃烧室温升、寿命、排放要求进一步提升,使其设计难度越来越大。

图1 各类型燃烧室内部流动情况

涡轴发动机是一种输出轴功率的燃气涡轮发动机,广泛应用于军、民用直升机和垂直短距起降飞机[1],也可应用于坦克、舰艇和地面电站等。与大型涡扇、涡喷发动机相比,涡轴发动机的显著特点是尺寸小、质量轻、轴系短、转速高[2]、压气机出口与涡轮进口径向高度差大,可采用回流、折流、直流等多种形式的燃烧室。航空用涡轴发动机燃烧室将燃油与从压气机过来的高压气体混合并燃烧,产生高温燃气推动燃气涡轮带动压气机,推动动力涡轮经减速器带动直升机旋翼。随着涡轴发动机功率质量比、寿命、油耗和环保等要求越来越高,结构紧凑、温升高、寿命长、污染排放低是先进涡轴发动机燃烧室的发展趋势。

燃烧室多样性构型

世界上第一台涡轴发动机是法国赛峰直升机发动机公司(原透博梅卡公司)的阿都斯特(Artouste)Ⅰ发动机,ArtousteⅠ发动机为单转子涡轴发动机,功率为206kW,采用环形折流燃烧室,1954年配装在美国贝尔公司的贝尔47上实现首飞。

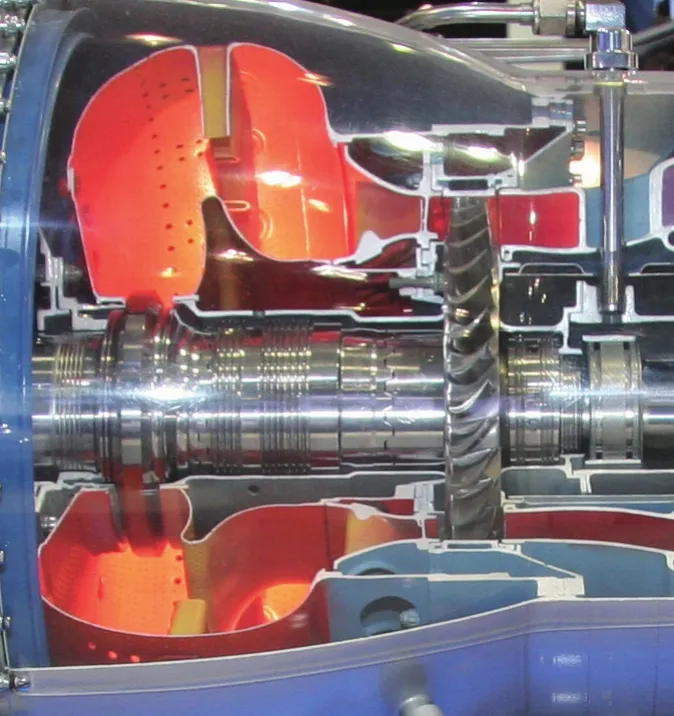

涡轴发动机自出现以来,普遍采用的是环形燃烧室结构形式。涡轴发动机压气机的最后一级一般采用离心压气机,压气机出口径向高度高于涡轮进口,同时压气机出口到涡轮进口的轴向距离短,促使燃烧室开展多种构型设计以适应发动机的结构要求,典型的燃烧室结构形式有折流燃烧室、回流燃烧室和直流燃烧室等,如图1所示。

图2 折流燃烧室

折流环形燃烧室

折流环形燃烧室具有燃油雾化性能优良、高空性能好、燃油系统压力低、可使用多种燃料以及离心甩油盘加工难度小等优点,在涡轴发动机领域占据重要的位置。以法国赛峰直升机发动机公司为例,其采用折流燃烧室的阿赫耶(Arriel)系列发动机(见图2)已累计生产数万台,用户遍布全球155个国家和地区,我国也引进其专利技术生产了数百台涡轴8(WZ8)系列发动机用于直9、直19和直11等直升机。折流燃烧室多用于功率较小的涡轴发动机。

回流燃烧室

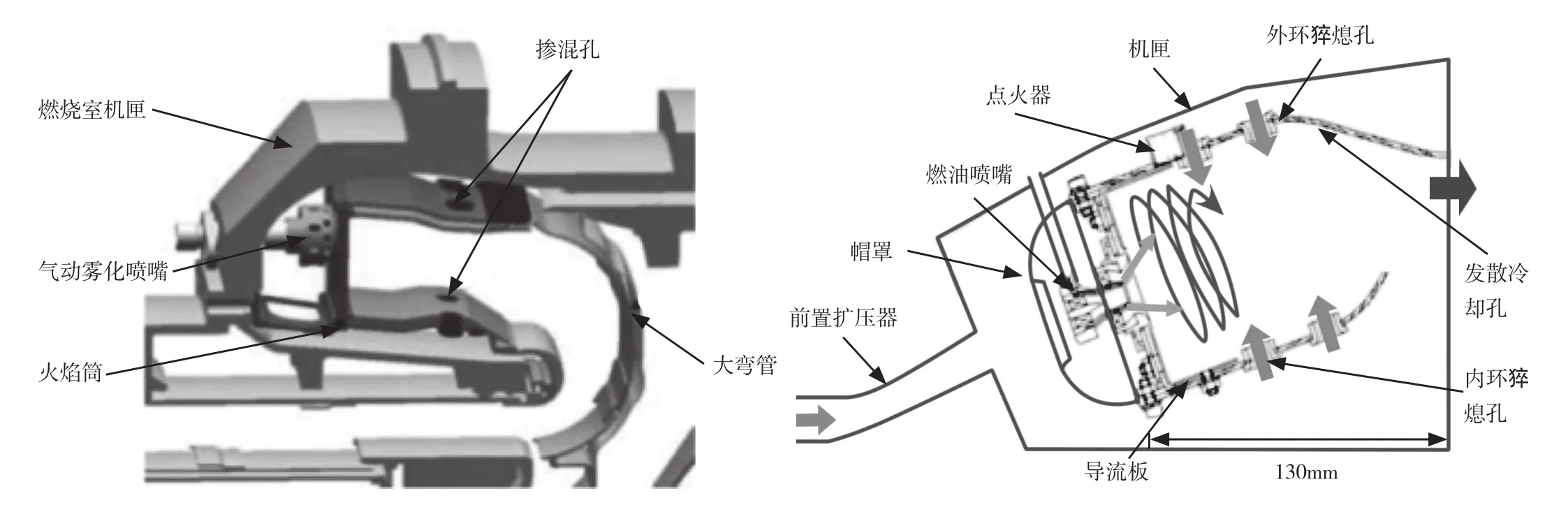

回流燃烧室是目前在涡轴发动机上应用最广泛的一种结构形式,回流燃烧室采用气流两次折转180°的流动方式使发动机的空间利用率很高(见图3),而且可以大幅度缩短轴系长度,降低转子动力学设计难度[3]。回流燃烧室火焰筒内流路较长,有利于高效燃烧和获得良好的出口温度场品质,但回流燃烧室火焰筒面积大,冷却问题比较突出。采用回流燃烧室的典型涡轴发动机有PT6B、PW150、PW200、RTM322、MTR390、T800、TS1、WZ16( 阿 蒂丹3C)等。

图3 回流燃烧室

直流燃烧室

采用全轴流压气机的涡轴发动机一般采用直流燃烧室。直流燃烧室具有构造简单、流动顺畅、冷却难度相对较小等优点。随着发动机的循环参数和功率增加,燃烧室温升和出口温度越来越高,即使涡轴发动机采用离心压气机,也可采用直流燃烧室,此时为适应压气机出口气流,直流燃烧室火焰筒前端带一定的仰角。采用直流燃烧室的典型涡轴发动机有T700、D27等发动机。

径流燃烧室

当压气机出口与涡轮进口径向高度差进一步增大,发动机轴系进一步缩短时,更紧凑的径流燃烧室出现了,径流燃烧室火焰筒内主气流由外往内径向流动。该类型燃烧室目前只在预研项目中有所涉及,还未应用到实际发动机上。

涡轴发动机不论采取哪种类型燃烧室,燃烧室内外环腔的流动都会呈现明显的不对称性,这对燃烧室的气动设计提出了很高的要求。而且,涡轴发动机燃烧室零组件尺寸都较小,如PT6发动机燃油喷嘴的典型关键件喷口,最大外径不到10mm,喷口孔径为φ0.4mm+0.01mm,阿蒂丹3C发动机燃烧室的全发散冷却孔孔径在φ0.4mm左右。燃烧室性能受“尺寸效应”影响明显,尺寸的稍微变化就会对零件及整个燃烧室性能产生较大影响,对涡轴发动机燃烧室的加工提出很大挑战。

高温升燃烧室技术

为了不断提高发动机的功率质量比,发动机气动热力参数日益提高,高容热、高温升是目前高性能燃烧室发展的趋势,涡轴发动机燃烧室进口温度、压力和温升水平不断提高,进口压力达到1.7MPa,温升接近1100K。高温升燃烧室技术是航空动力装置研究的主要内容,同时也是该领域当前具有研究价值和挑战性的课题之一。

欧美国家制订了一系列的发动机研制计划进行高温升燃烧室的研发,研究成果已成功转移到型号应用中。例如,美国在综合高性能涡轮发动机技术(IHPTET)计划中专门针对涡轴涡桨和中小型涡扇发动机开展了联合涡轮先进燃气发生器(JTAGG)计划,采用富油燃烧-猝熄-贫油燃烧(RQL)技术,使燃烧室的出口温度提高了340K和550K,涡轮前温度达到了1922K[4],在总油气比大幅提高的情况下保持了较低的出口温度分布系数,具有优异的燃烧性能。

涡轴发动机燃烧室火焰筒的腔高和体积一般都较小,在小空间内合理组织燃油和空气燃烧达到高温升显然尤为困难,同时还须兼顾涡轴发动机越来越宽的起动包线,对火焰筒头部设计提出了挑战。

燃烧室头部燃烧组织技术

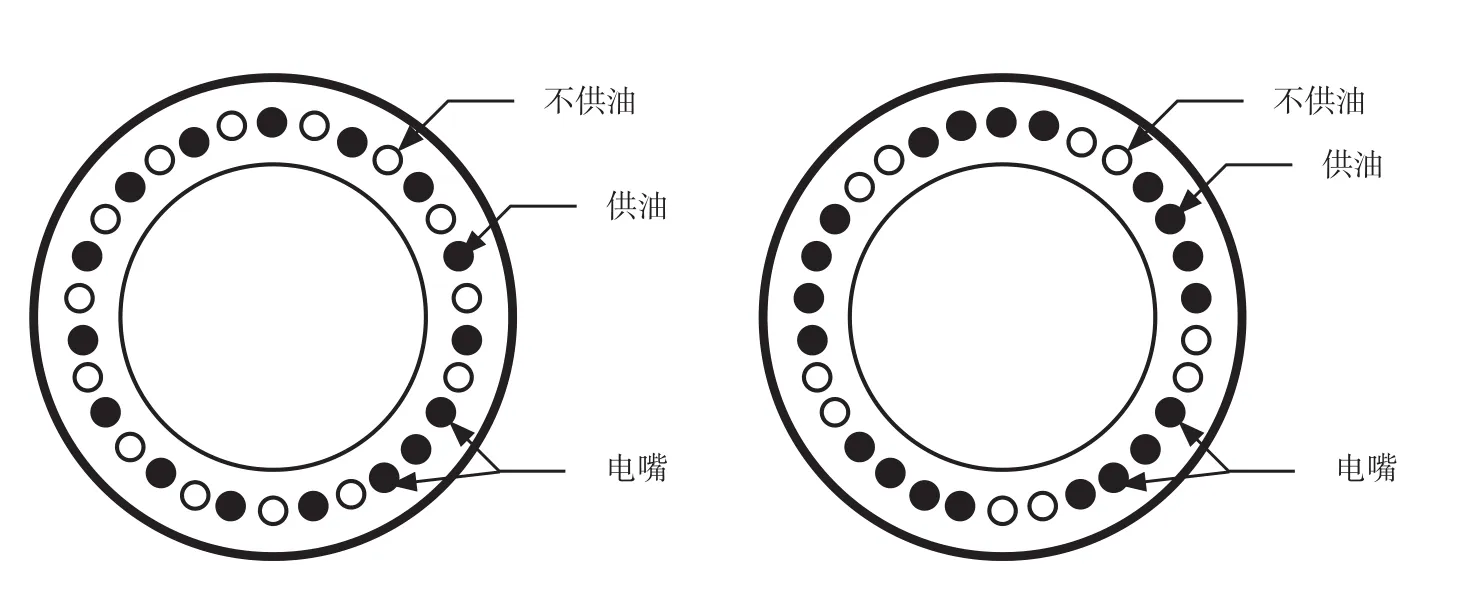

涡轴发动机高温升燃烧室火焰筒头部燃烧组织是保证满足燃烧性能的关键。头部分级分区供油是其主要的燃烧组织技术之一,点火起动和低工况时部分喷嘴在部分区域供油,保证低工况下燃油雾化性能以满足点火起动、燃烧效率和低污染等要求;高工况时所有喷嘴供油,从而解决高温升燃烧室在较宽的油气比范围内可靠工作问题。采用多级涡流器(见图4)[5]与喷嘴匹配,使燃油在头部完全雾化并与空气充分混合燃烧,增加头部燃烧稳定性。

图4 典型的多级涡流器与喷嘴匹配

点火设计

涡轴发动机点火起动时空气流量和燃油流量很小,为确保发动机在起动包线范围内成功起动,燃油喷嘴由最初的直射式喷嘴逐渐发展为单油路离心喷嘴、气动雾化喷嘴、双油路离心喷嘴以及双油路离心+气动雾化组合方式,燃油雾化性能随着喷嘴形式的改进越来越好。供油方式也由原来简单的一路供油发展到多路供油,如采用起动喷嘴与主喷嘴配合的两路供油,以及为确保着火和联焰成功采用起动喷嘴、联焰喷嘴和主喷嘴的3路供油等,如图5所示。油路的增加使在不同状态下工作喷嘴雾化性能保持良好,既保证了小状态下燃烧室的点火及稳定燃烧,又保证了大状态下的燃烧性能,从而满足先进涡轴发动机的宽起动边界、低油耗要求。

长寿命燃烧室技术

涡轴发动机火焰筒体积小但表面积相对较大,又由于高温升燃烧室进气温度升高使得空气的冷却潜力下降,因此必须采用高效冷却技术和耐高温材料解决高温升带来的火焰筒壁面温度升高进而影响使用寿命的问题。

图5 周向分级供油示意图

先进冷却技术

先进的冷却方式有很多种,涡轴发动机燃烧室采用的冷却方式主要有气膜冷却、多斜孔发散冷却以及冲击加发散冷却等形式。其中,对多斜孔发散冷却的研究较多,主要从不同孔径、排布以及开孔倾角等多方面开展,研究结果表明其具有较高的冷却效率。同时,又因其具有可减轻零件质量、简化加工工艺等特点,是涡轴发动机高温升燃烧室冷却方式的发展方向之一。

耐高温材料

除采用先进的冷却技术,还可在火焰筒局部高温位置的内壁喷涂热障涂层进行隔热。

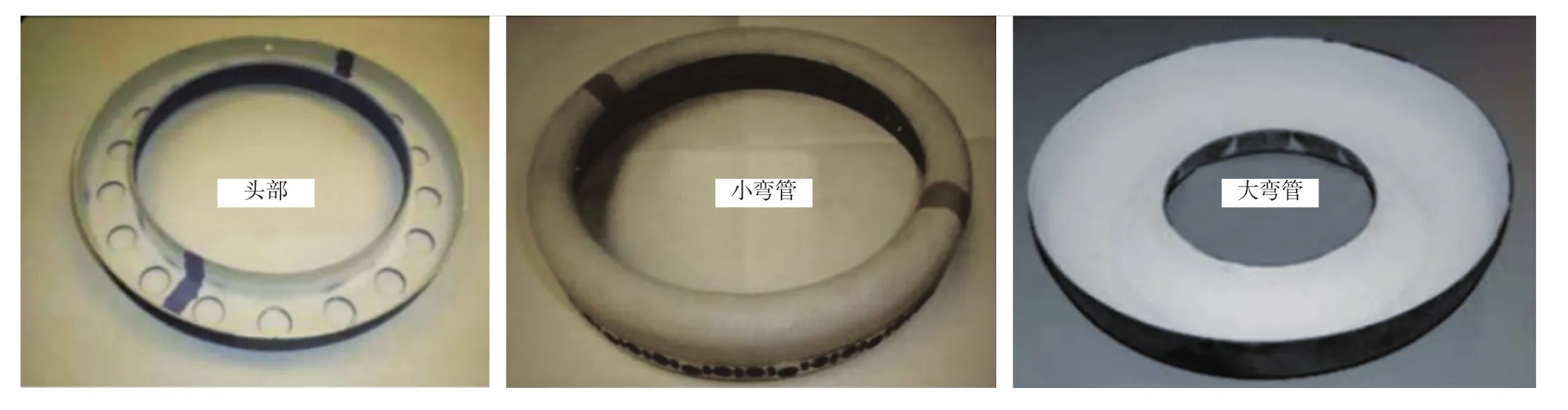

随着燃烧室温升越来越高,先进的冷却方式也无法使火焰筒壁温降至材料的安全使用范围,此时,陶瓷基复合材料(CMC)火焰筒应运而生。陶瓷基火焰筒耐高温、耐腐蚀能力都很强,且密度低、质量轻,如碳化硅(SiC)CMC的密度约为镍基合金的1/3,可以承受高于1316℃的高温,是未来高温升火焰筒的选材方向。典型的陶瓷基零件如图6所示[3]。

低污染排放技术

由于涡轴发动机空气流量小,使用时间短,污染物排放量相对于大型发动机而言要小得多,因此国际民航组织(ICAO)目前未对涡轴发动机的污染排放作出规定。但随着直升机在各个领域的应用推广,民用航空市场对涡轴发动机的需求量越来越大,预计ICAO在不远的将来会对涡轴发动机污染排放水平进行严格规定。

瑞士、瑞典和德国等欧洲国家已经针对涡轴发动机等中小型航空发动机制定了相应的排放标准。部分先进制造商也正在深入研究适用于涡轴发动机的低污染燃烧技术,以提高技术门槛,增加产品在市场上的竞争力,并为未来市场对发动机的需求进行技术储备。例如,法国赛峰直升机发动机公司研发的TECH 800涡轴发动机在低污染燃烧室领域有较大进展,已成功应用到阿拉诺(Arrano)1A发动机中[6]。美国国家航空航天局(NASA)格伦研究中心在小型发动机技术(SET)项目中开展了低NOx排放研究,提出了周向分级燃烧、径向分级燃烧、贫油直接喷射(LDI)燃烧和贫油预混预蒸发(LPP)燃烧等低污染技术[7]。美国盖瑞公司进行了小型发动机回流燃烧室污染排放减少技术的研究,重点研究了空气雾化燃油喷嘴、变几何结构的空气涡流器和轴向分级的预混预蒸发燃烧技术[8]。此外, MTU公司、赛峰飞机发动机公司(原斯奈克玛公司)和AVIO公司等对燃烧室的低污染排放技术进行了大量的研究,在小型回流燃烧室上研究了LPP低污染燃烧技术和贫油燃烧低污染燃 烧技术的可行性,在中型直流燃烧室上研究了部分预混预蒸发的低污染燃烧技术[9]。

目前,涡轴发动机的低污染技术主要是借鉴大型发动机相关的低污染技术,但由于涡轴发动机空气流量小、结构紧凑,难以实现复杂的低污染结构形式,因此,一些适用于大型发动机的低污染技术不能直接“缩比”应用到涡轴发动机上,如多环腔分级燃烧技术、贫油直接喷射燃烧技术(LDI)等。通过对比分析,轴向分级燃烧技术、RQL技术在涡轴发动机上可以有较好的应用前景。

图6 陶瓷基火焰筒零件

轴向分级燃烧技术

分级燃烧有径向分级、轴向分级和中心分级等。径向分级和中心分级要求燃烧室尺寸较大对涡轴发动机不适合,轴向分级技术可在小尺寸燃烧室上实现,在小型发动机上得到过研究应用。

轴向分级燃烧技术分为预燃级和主燃级,沿轴向依次布置,预燃级燃油喷嘴安装在火焰筒头部,主燃级燃油喷嘴安装在火焰筒下游的内环或外环。轴向分级燃烧技术具有主燃级点火快速可靠、燃烧效率高和出口温度场品质好、NOx排放少等优点,不足之处在于燃烧室结构较为复杂,喷嘴数目大幅增加,燃烧室轴向长度增加和火焰筒冷却面积大幅增加而导致的火焰筒冷却困难等。

轴向分级技术由普惠公司提出,普惠公司对轴向分级技术进行了一系列研究,证明了该种燃烧技术在保持极高效率和燃烧稳定性的同时具有较好的降低NOx的前景。此外,NASA资助的针对涡轴涡桨等小型发动机燃烧室的污染排放减少技术项目(PRTP)对回流燃烧室轴向分级的低污染燃烧技术开展了研究,试验结果表明其NOx排放相对于基准方案减少了70%。日本宇宙航空研究开发机构(JAXA)发展了一种适用于小型发动机的轴向分级的低污染燃烧室,试验结果表明该燃烧技术相比CAEP/4能够减少82%的NOx排放,同时排气冒烟也有大幅减少。这些都显示轴向分级燃烧技术在涡轴发动机燃烧室污染排放减少方面具有较大的潜力[10]。

RQL技术

RQL属于富油低污染燃烧技术,采用在燃烧温度较低的富油当量比区间和贫油当量比区间进行燃烧。富油燃烧后,大量的空气进入燃烧区降低温度,快速地使油气混合物从富油状态变为贫油状态来控制燃烧区的温度,达到降低NOx排放的目的。RQL技术具有排放低,燃烧效率高,贫油熄火边界宽,结构简单、成本低,无回火、自燃及不稳定情况等优点。但同时RQL技术也会带来冒烟的风险,富油燃烧火焰辐射强,火焰筒壁温较高,火焰筒的冷却设计难度较大。

普惠加拿大公司借鉴大型燃烧室的低污染燃烧技术,针对中小型发动机提出了采用RQL技术的低污染燃烧室方案,发展了小型发动机回流和直流低污染燃烧室。MTU公司将RQL技术移植到中小型发动机回流燃烧室中,设计并加工了全环燃烧室。试验结果显示,与现有技术相比,采用RQL技术的涡轴发动机在起飞状态时NOx的排放减少了30%,在巡航状态时减少了50%。JAXA针对中小型航空发动机燃烧室开展了基于RQL技术的从燃油喷嘴到单头部/多头部一直到全环形的燃烧室试验和数值分析研究,技术成熟度已达到5级以上。图7展示了典型的适用于涡轴发动机的RQL低污染燃烧室。

图7 适用于涡轴发动机的RQL低污染燃烧室

结束语

涡轴发动机燃烧室具有结构多样性的特点,为实现结构紧凑可根据具体情况选择折流、回流、直流和径流等多种形式。随着直升机对发动机的性能要求越来越高,以及直升机的应用范围越来越广,涡轴发动机对燃烧室部件的要求也越来越高,高温升、长寿命、低污染燃烧技术是先进涡轴发动机燃烧室的发展方向,而如何在狭小空间内实现高温升、长寿命、低污染是未来涡轴发动机燃烧室研究的关键。