CATIA特征模板在保险杠设计中的应用

2020-07-06付赫涛王雪

付赫涛、王雪

(1.长春富晟汽车饰件有限公司 130000,2.吉林省机电设计研究院 130000)

1 参数化设计概述

1987年,PARAMETRIC-TECHNOLOGYPTC-PTC美国参数技术公司推出了以参数化、变量化、特征设计为基础的新一代实体造型软件PRO/E后,CAD业界内才真正认识到参数化设计的力量,CATIA、UG等软件纷纷引进参数化设计功能。目前参数化设计技术大致可以分为3种方式[1]。

(1)基于几何约束的数学方法。该方法主要应用于水平和垂直方向约束的场合,适用于功能性机加产品的设计。

(2)基于几何原理的人工智能方法。该方法是利用专家系统,对图形中的几何关系和约束进行理解编译,运用几何原理推导出新的约束。这种方法开发难度大,应用平台复杂,开发速度慢,交互性不好,因此未在汽车设计领域得到广泛的应用。

(3)基于特征模型的造型方法。该方法基于特征模型的造型方法,是三维结构造型方法的新方向,目前已经初步应用在汽车车身和外饰件的结构设计中。

CATIA作为三维设计软件的后起之秀,在基于特征的参数化造型方面,尤其是在汽车外饰产品设计领域,具有较大优势。基于特征的参数化造型技术,主要优势如下。

(1)重复相似设计可套用模板完成,速度快。

(2)修改设计只需修改对应参数,效率高。

(3)将设计规则参数化,不易漏项和出错。

2 基于特征的参数化建模产品举例

上文已经谈到,基于特征模型的参数化造型方法,适合汽车外饰产品的设计。因为这种设计方法采用了GSD(几何体构造法)的形式,以不规则几何图形输入为特征,记录了造型过程中每一个操作特征的关系。本文以保险杠产品上的拖车钩盖功能模块为例,说明其参数化设计过程。

2.1 基于特征的参数化建模思路

设计一个参数化的特征模板,一般遵循以下几个基本步骤。

(1)将复杂零件模型逆向分解为不可再分解的多个原始特征。

(2)将原始特征正向逐步编制成若干个过程特征,通过它们之间的布尔运算或逻辑运算,最终形成所需要的特征模板(或模板的一部分)。如有必要,根据逻辑顺序编制参数之间的函数关系。

(3)在文件中插入POWERCOPY命令,完成参数化(这也是参数化模板是否有效的第一次验证)。

(4)编制程序逻辑表,确定各个参数和函数之间的关系,以便随时根据需要修改参数和函数。

(5)以变化了的原始特征重新输入模板,验证模板的通用性。

2.2 保险杠拖车钩盖模块原始特征求解

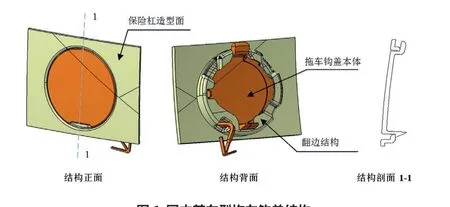

拖车钩盖是为了方便安装拖车钩,在保险杠面罩上开一个略比拖车钩大的孔,然后用一个孔洞形状的盖板安装上去,方便美观。这个模块普遍应用于现代乘用车保险杠的设计中,是保险杠面罩上最容易分离的设计模块。某车型采用的拖车钩盖结构如图1所示,我们以这种结构为例,展示特征模板的参数化过程。

图1 国内某车型拖车钩盖结构

图2 拖车钩盖结构的建模思路

首先进行拖车钩盖产品的设计条件梳理,梳理出原始特征和过程参数。原始特征和过程参数是从设计规范、法规要求等条件中提取出来的,要尽量包含所有的条件和要求。设计和条件要求中的基本特征越多,后续的程序设计就越容易。反之,扫描特征越多,给后续的程序设计带来的难度就越大。拖车钩盖的建模思路总结如图2所示。

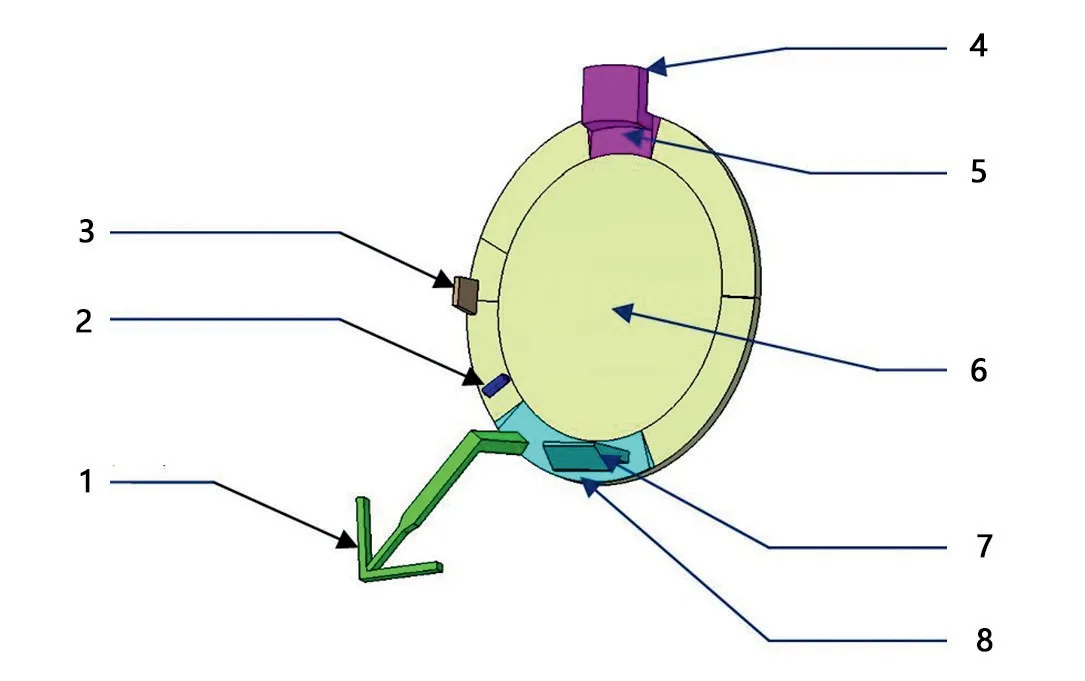

图3 拖车钩盖本体的组成部分划分

2.3 保险杠拖车钩盖的建模步骤

通过前文中已经完成的各设计条件的梳理,找出了原始特征和各过程参数。由于产品结构比较复杂,可以将整个产品分为几个部分,以其中一个部分的建模编程做说明演示。拖车钩盖结构可分为拖车钩盖本体和翻边结构两个部分,而本体部分又可分为多个部分(图3)。

下面以主体结构的编程为例,说明拖车钩盖产品的参数化编程过程。详见表1。

经过表1的编程,可由原始特征驱动若干个参数,形成盖主体结构。上述8个步骤编程所组成的一个小节程序,只是组成拖车钩盖20个小节程序中的一个。各个小节程序通过若干特征和参数进行接口,最终形成拖车钩盖特征模板。整个拖车钩盖特征模板共有程序418步。

表1 盖主体结构编程表

2.4 特征模板的实践验证

为了验证拖车钩盖特征模板的可行性,我们用3个曲面验证其运算程序。输入条件及运算结果如图4所示。

由图4可知,通过输入条件曲面的变化,模板能够自动调整为相应的产品形状,适应性能较强[2]。经过多款自主产品的设计研发验证,此特征模板完全能够应用于实际设计工作,提升了保险杠模块化设计的效率。

3 结束语

基于特征的参数化模板最大的优势在于,利用相似的结构模板,在原始特征变化的前提下,一样可以自动运算出模型结果。如果进行结构调整,也只是改变相应的参数,很大程度上节约了重复设计的工作量。在保险杠模块化的设计中,有很多相似的结构重复运用。相信在更多模块化结构中应用了基于特征的参数化模板,可以进一步提升设计效率。

图4 拖车钩盖特征模板的可行性验证