3D建模在外向旋流板下料方面的应用

2020-07-04焦新燕李文

焦新燕 李文

摘要:利用SolidWorks的3D曲面建模功能,辅助FRP材质的外向旋流板完成下料定形。实践证明,该方法可以大大节省手工计算时间,可以不使用模具进行定形,曲面吻合度高,节约了模具制作成本。

关键词:外向旋流板;3D曲面建模;曲面吻合

0 引言

三维建模技术是利用计算机系统描述物体形状的技术。如何利用一组数据表示形体,如何控制与处理这些数据,是几何造型中的关键技术。在CAD技术发展初期,CAD仅限于计算机辅助绘图,随着三维建模技术的发展,CAD技术才从二维平面绘图发展到三维产品建模,随之产生了三维线框模型、曲面模型和实体造型技术。目前参数化及变量化设计思想和特征模型代表了当今CAD技术的发展方向。

曲面模型是在线框模型的数据结构基础上,增加可形成立体面的各相关数据后构成的。与线框模型相比,曲面模型能记录边与面之间的拓扑关系,具备面与面相交、着色、表面积计算、消隐等功能,此外还擅长构造复杂的曲面物体。

1 辅助下料概况

1.1 外向旋流板

玻璃钢旋流板塔通常为圆柱塔体,塔内装有旋流塔板。工作时,烟气由塔底向上流动,由于气体切向进塔,尤其是受到塔板叶片的导向作用而使烟气旋转上升,使在塔板上将逐板下流的液体喷成雾滴,使气液间有很大的接触面积;液滴被气流带动旋转,产生的离心力强化了气液间的接触,最后甩到塔壁上沿壁流到下一层塔板上,再次被气流雾化而进行气液接触。如上所述,液体在与气体充分接触后能有效分离,避免出现雾沫夹带现象,旋流塔板的气液负荷比常用塔板的气液负荷大一倍以上,又因旋流塔板上液层薄,开孔率大而使压降较低,因此,旋流塔板综合性能优于常用塔板。

外向旋流板塔盘是20世纪70年代开发的一种新型塔盘,塔盘强制通过的气流做螺旋上升运动,由于旋流板的离心力大,液滴受到强力分离,因而起到气液分离的效果。

外向旋流板主要用于除尘或除雾,在吸收塔及尾气处理塔中应用广泛,其工作原理:气流走向偏外,离心力大,液滴运动路程短,气液接触时间短。

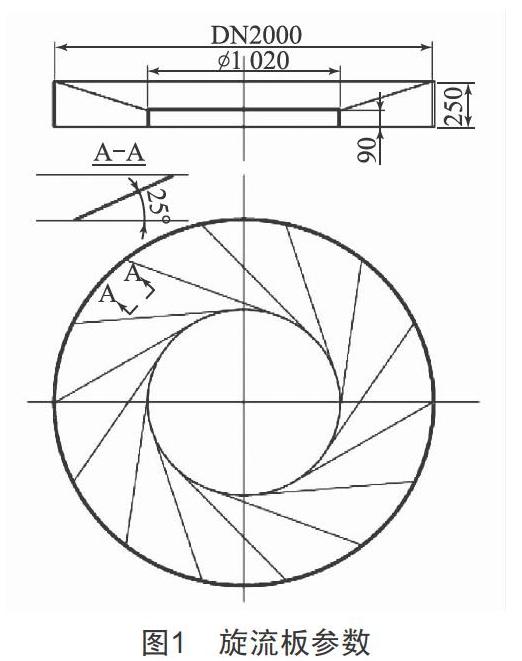

外向旋流板外圈板内径2 000 mm,高度250 mm;内圈板外径1 020 mm,高度90 mm;旋流板仰角α为25°;14件叶片均匀分布,旋流板参数如图1所示。

1.2 三维曲面建模方案

本次三维建模采用SolidWorks三维软件进行曲面建模。

首先,绘制曲面轮廓线:轮廓线为两条,其中一条为外圈板最低点与内圈板的切线,另外一条为外圈板倾斜仰角最高点与同一平面内圈板处的切点位置向下的延伸点。

然后,绘制路径线:路径线为两条,其中一条路径线为外圈板最低点到外圈板倾斜仰角后的最高点处的路径;另外一条路径线为内圈板最低处的切点至上定位点的路径。由于两条路径线均为在圆柱表面行走,所以路径线均为曲线,利用轮廓线和路径线在SolidWorks 2015中完成叶片曲面建模,如图2所示。此步骤中的难点是,由于曲面爬行路线为圆柱曲线爬行路线,所以为确定行走曲线准确,需多做几个切截面,将路径分段取点,进行样条曲线的圆滑过渡。

其次,通過曲面扫描命令进行叶片曲面成型,以曲面轮廓线为主体,以曲面路径线为引导线,进行曲面扫描,从而形成叶片曲面放样图,如图3所示。

最后,在SolidWorks 2015中,进行曲面的放样展开,通过软件的曲面展开命令进行曲面展开,下料叶片如图4所示。

2 下料叶片的装配分析

由于曲面通过平板扭转进行定位安装,所以首先制作2 mmFRP定形板,按照图4所示的下料叶片进行切割下料,等待装配。

确定安装定位点:

(1)在装配的平面上确定圆心,保证内圈板与外圈板同心。

(2)按照曲面建模图确定外圈叶片起点位置。

(3)从起点找到叶片仰角α为25°的外圈板最高位置。

(4)通过外圈板倾斜仰角最高点与同一平面内圈板处的切点找出内圈板的高处定位点。

(5)从外圈板最低点找出与同一平面内圈板的切点。

根据安装定位点,将叶片通过粘接进行定位,叶片定位后再进行叶片补强,以满足使用强度需求,至此旋流板装配完毕,旋流板装配图如图5所示。

3 结语

本文利用SolidWorks的3D曲面建模功能,辅助外向旋流板完成下料定形,既能精准确定曲面展开的尺寸,又大大节约了人工计算下料的时间成本和曲面模具费用成本。

[参考文献]

[1] 路秀林,王者相.化工设备设计全书:塔设备[M].北京:化学工业出版社,2004.

[2] 詹迪维.SolidWorks曲面设计实例精解(2010中文版)[M].北京:机械工业出版社,2011.

收稿日期:2020-05-06

作者简介:焦新燕(1985—),女,河北衡水人,工程师,研究方向:机械设计在复合材料方向的应用。