轮对数字化维修管理

2020-07-04

1 概述

铁路行业数字化的发展为车辆、基础设施和部件监控创造了新的可能性。通过将经济且有效的诊断功能集成到设施和流程中,可以取得非常好的监控效果。得益于信息技术(IT)基础设施的不断完善和传感器价格的不断降低,维修工程师可以采集和调用大量运营数据并将其用于维修决策。

通过人工方式或信息孤岛解决方案难以实现可靠且有充分依据的预测和分析。为进行合理预测,必须收集海量数据,并对这些数据进行分析和评估,再将分析结果融合到复杂的维修管理过程中。在此过程中,数据的分析和融合是指:①自动评估并生成有关基础设施状态的典型特征;②获取用于故障检测和状态预测的特征;③基于所获取的车辆、设施和组件状态信息,优化维修计划。这也适用于輪对的维修和保养过程。

为此,德国公司ZEDAS GmbH推出了zedas?asset新型轮对分析模块。该模块以对轮对进行定期的自动或者半自动测量和评估为基础,通过分析和预测轮对数据,优化维修流程,对轮对加工或更换进行更精确的计划和管理。它具有以下功能:①可视化显示车轮或车轴上不同测量点的磨损过程;②预测超出车轮踏面基圆直径及其他测量参数极限值的时间;③确定轮对的剩余使用寿命和剩余走行里程;④自动将计算数据应用于维修计划。

2 轮对磨损的类型和原因

轮对磨损的主要原因是轮轨接触时各种力的影响。在一定的负载时间后,车轮(尤其是轮箍和车轴)会出现损坏。典型的损坏类型有:①擦伤,即为使车轮不旋转(如制动时抱死车轮)而造成的局部材料损耗(磨损);②开裂;③剥落,即车轮踏面材料掉块;④多边形,即车轮不圆;⑤折痕,即高机械应力导致的材料偏移。车轮损坏的严重程度和频率取决于车轮踏面类型、车辆行车速度、运输载荷、外部温度,以及线路和道岔的钢轨截面等影响因素。

除频繁的轮轨接触之外,轨道不平顺,以及钢轨在轨距、高低和左右方向与理想位置几何尺寸的偏差也会导致轮对的磨损增加和损坏。

3 轮对维修现状

为监控和评估轮对状态,通常会测量车轮的规定参数(图1)。测量是根据时间周期或走行里程进行的。测量结果会通过自动化接口传输给维修计划系统,并按照车辆和组件进行分类存储。此外,对于裂纹、剥落、擦伤等病害,可以派人员进行目视检查和评估,但这种方法非常耗时,所以通常在大型检查时才使用。由于轮对安装时间不尽相同(如某些车轴因为缺陷必须提前更换),因此必须根据各轮对的行驶里程、曾出现的损坏及测量值的变化趋势,分别对其进行监控。

由于轮对数据数量巨大,且需符合不同的要求,因此其管理必须有特殊软件的支持,否则将耗时耗力。许多负责维修计划的工程师采用Excel列表的方式进行数据管理,他们在Excel表格中列出测量值,并计算车轮检查日期。在确定剩余使用寿命或剩余走行里程,以及使用Excel列表计划轮对镟修时,许多参数是预先规定或基于经验确定的,如每月走行距离(以km为单位)、每月平均磨损量、到下一次轮对镟修时的走行里程、到下一次轮对镟修时的磨损量等。在假设走行里程与车轮直径减小量之间存在线性关系的前提下,根据上述信息,以及指定的极限值和最新测得的车轮踏面基圆直径,可以计算出车辆所有轮对剩余的最短走行里程。但这种方法有多种缺点:①磨损过程是非线性的;②磨损量的决定因素众多,如走行里程、天气、线路纵断面、载荷等,由于车轮镟修时去除的材料量受到如此多因素的影响,因此其变化范围很大。这些影响是Excel列表计算时难以充分考虑的。

因此,应该改进计算方法,使预测的磨损过程与实际磨损过程尽可能相符,从而达到基于历史测量数据使磨损可预测的目标。

4 预测方法

zedas?asset新型轮对分析模块在预测时采用了一个适用的非线性回归模型,该模型能够在轮对测量所采集的样本量相对较少的情况下,描述磨损所导致的车轮直径减小量与走行里程之间的关系。该集成回归模型基于下列函数:

此函数可详细解释磨损过程。如果镟修后车轮初始直径变小,则会使整个磨损函数曲线向左平移,从而提前达到采取维修措施的干预阈值。参数ɑ和β决定车轮直径随走行里程增加而减小的程度。

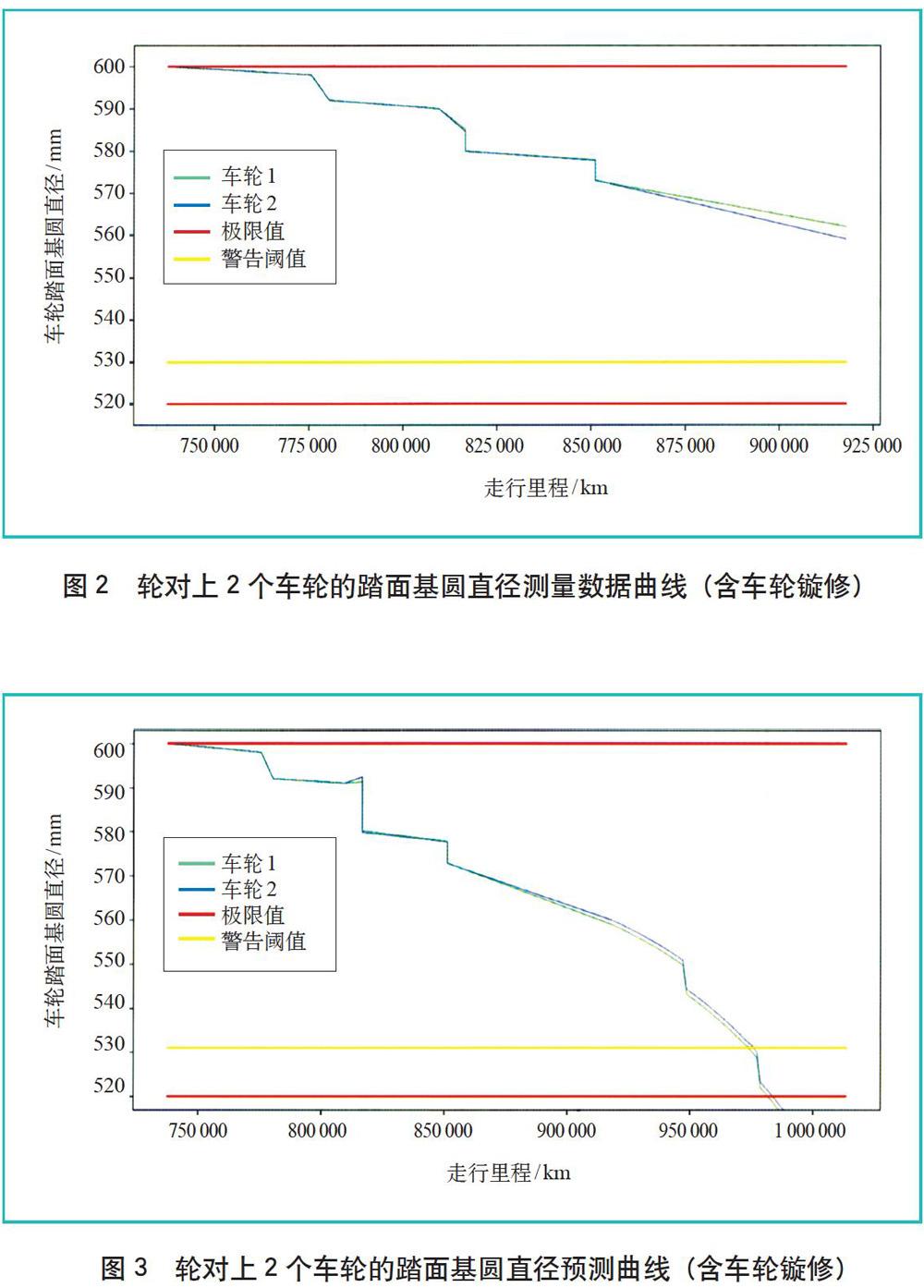

通过去除车轮镟修所导致的车轮踏面基圆直径减小的那部分测量数据,可以得到车轮踏面基圆直径的磨损曲线(图2)。然后,使用高斯-牛顿迭代法,根据历史测量值优化参数ɑ和β,使其与实际磨损过程相符。该方法适合解决“非线性最小二乘问题”,并可准确地预估所需的参数。确定所需参数后,可以使用上面列出的回归模型计算之后的磨损过程。

每当进行新的轮对测量后,可以使用新值进行更新计算并微调预测值。然后,可以将计算所得的车轮镟修时的材料平均去除量以及两次车轮镟修之间的平均走行里程值整合到测量曲线中。结合极限值和警告阈值,可以获得所需的剩余走行里程信息(图3)。

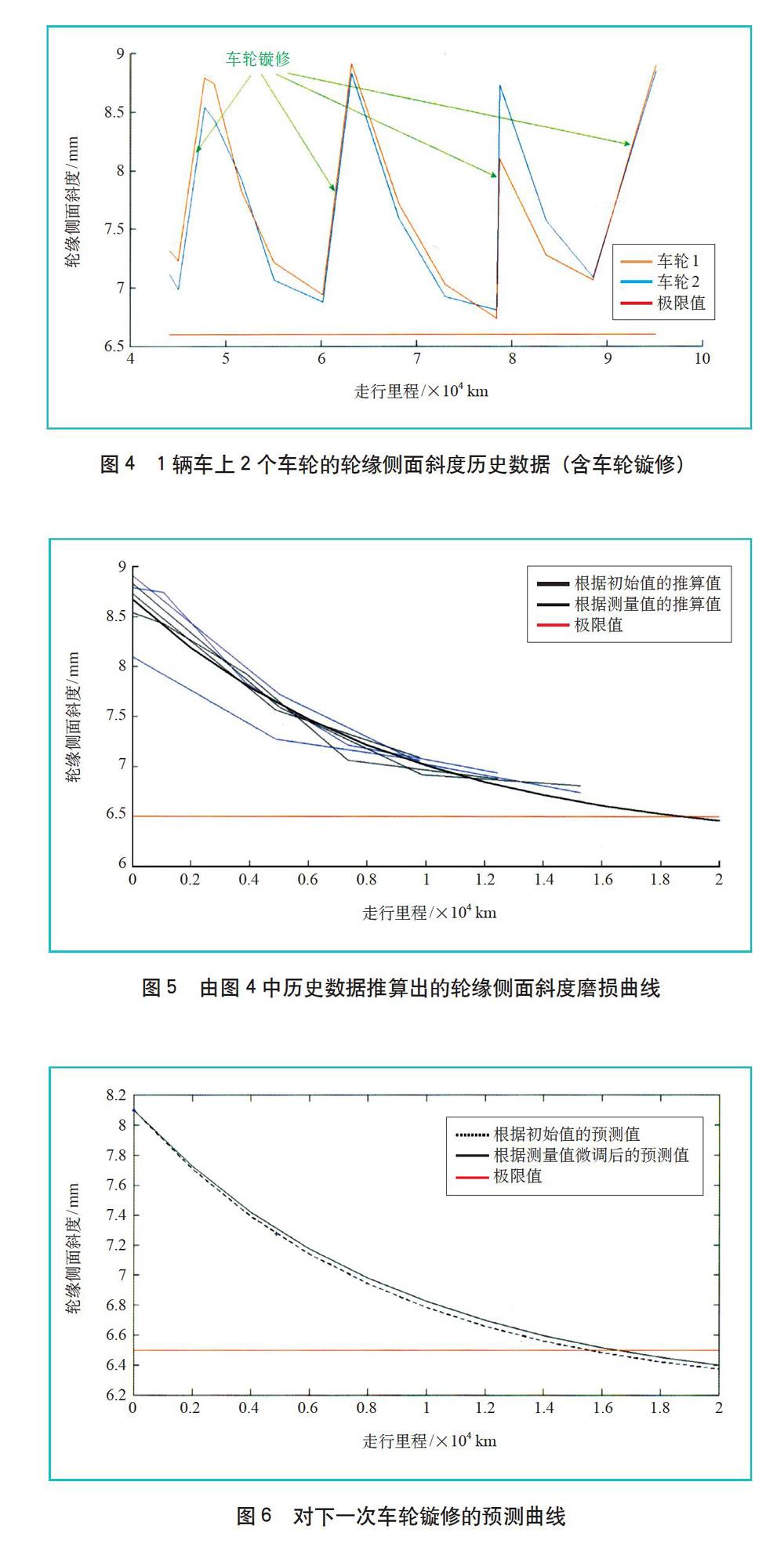

从车轮踏面基圆直径的测量曲线可以看出,车轮镟修的频率和强度对轮对剩余走行里程有重大影响。此处提出一种进一步提高预测精度的辅助方法,即测量车轮镟修的决定性参数(如轮缘厚度、轮缘高度或轮缘侧面斜度),并将其用于预测,以计算车轮镟修时间点和材料去除量。以轮缘侧面斜度为例,图4~图6分别显示了测量数据曲线、求得的磨损曲线,以及在前两者基础上预测出的剩余走行里程(即达到轮缘侧面斜度极限值时的走行里程)。 同样,也可以通过分析历史数据,预测影响车轮镟修时间的其他轮缘参数。因此,之前预先规定的车轮镟修时间及根据经验确定的车轮踏面基圆直径减少量,如今可以从历史数据中推断出来,并由预测值替代。

5 应用

用于轮对诊断的zedas?asset新型轮对分析模块可帮助维修人员根据测得的轮对参数做出正确的维修决策。在使用界面中,使用者可以通过变量过滤器选择所需的轮对,并查看其基于走行里程或时间的各种轮缘测量数据曲线。

当选择预测功能时,绿色图形(图7)将显示预测的轮对磨损曲线、走行里程,以及超出警告阈值和极限值的预计时间。预测值会定期更新,并用于后续计算。以这些预测数据为基础,可进行维修措施和组件更换的计划和管理。

6 展望

综上所述,轮轨接触对轮对磨损具有显著影响。zedas?asset新型轮对分析模块为用户提供了一种有效的工具,它可以记录轮对测量数据,对轮对进行状态评估,并利用这些测量和评估结果对重要参数进行预测。根据其分析和预测结果,可以科学合理地进行轮对维修管理。

参考文献

[1]Peter Engel. Digitales Radsatzmanagement:Die Digitalisierung macht den Radsatzverschlei? berechenbar[J]. Eisenbahntechnische Rundschau,2019,68(11):54-59.

苏靖棋 编译

收稿日期 2020-02-23