气井冲砂冲洗解堵复产工艺优化

2020-07-04黄永章冯荣轩朱礼明孟海龙付国维

黄永章 ,冯荣轩,朱礼明,孟海龙,蒋 瑛,李 希,付国维

(1.川庆钻探工程有限公司钻采工程技术研究院,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018;3.西北大学,陕西西安 710127;4.中国石油长庆油田分公司第六采气厂,陕西西安 710018;5.中国石油长庆油田分公司第三采气厂,陕西西安 710018)

气田砂面探测普查结果显示部分气井有不同程度的井底积砂,其中有些井射孔段已经部分或全部被砂体掩埋严重,此外压裂破胶残余液随后期生产会陆续从储层渗出进入井筒,多组分体系泡排剂、缓蚀剂在井下高温、高压的环境中易发生一系列物理化学变化,致使黏度增加,综合表现砂液混合脏物堵塞井筒,影响气井产能的发挥甚至关停[1]。因此,冲砂冲洗解堵效果是实现气井复产的关键。

1 冲洗冲砂技术难度分析

井筒内混合脏物在清理过程中存在以下技术难度:

(1)目前气井井内完井管柱大致分为直井多层分段机械工具、多级水力喷射工具及裸眼分段工具,产层段附件的钻具结构相对关油管较复杂,且钻具位置可能存在砂卡,导致起钻另下冲砂钻具难度较大,且成本高,存在一定的井控风险;

(2)地层压力系数较低,井内不能建立冲洗循环,且冲洗过程地层漏失易造成储层二次污染;

(3)井内有节流器或压裂钢球,捞砂工具很难进入预定位置,捞砂作业难度大。

基于以上难点,采用连续油管带压开展气井冲砂冲洗解堵具有不动原管柱、施工高效快捷、对地层伤害小等技术优势。

2 冲洗冲砂方案设计优化

2.1 连续油管冲砂方式

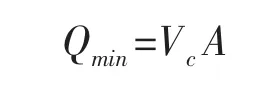

采用连续油管冲砂的方式主要有以下几种: 正冲(洗)、反冲(洗)、正正冲(洗)和正反冲(洗)(见图1)。考虑井筒内钻具结构和反冲砂子易积在地面连续油管管盘内,优选正冲冲砂方式。

2.2 冲砂介质优选

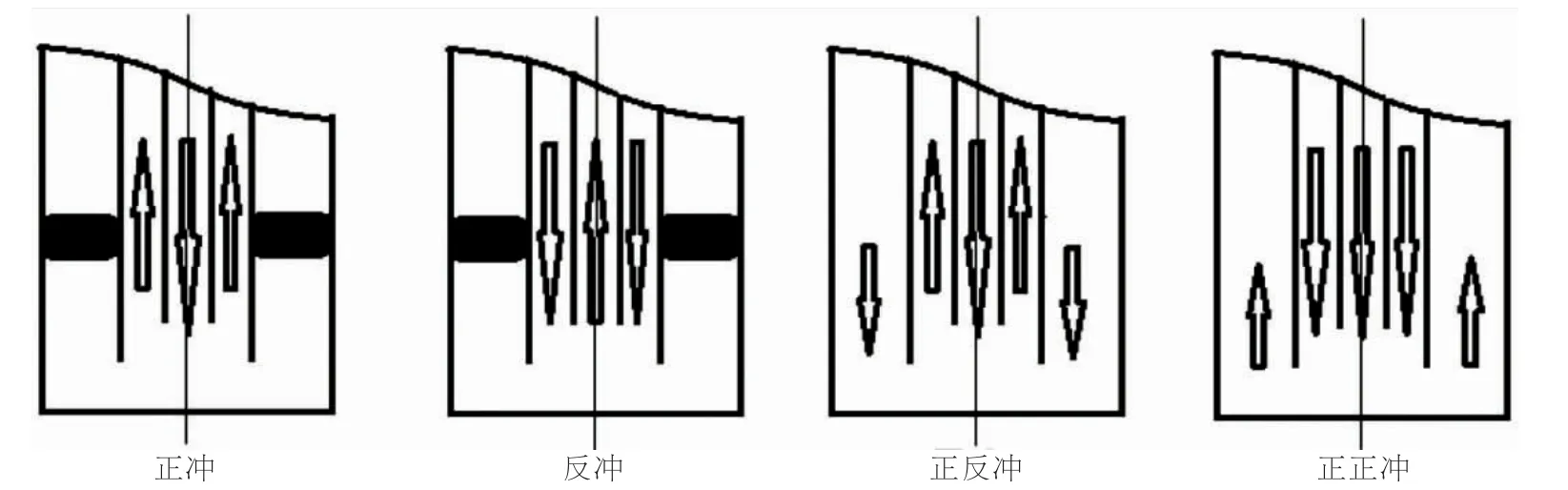

气井冲砂对冲砂介质的要求是要具有一定的黏度,以保证有良好的携砂能力,而且不能伤害储层。连续油管冲砂介质主要有三种:活性水、泡沫、高黏液体和气体组合(见表1)。从保护地层角度出发,冲砂介质优选为冲砂胶液与氮气组合[2]。

2.3 冲砂作业参数优选

2.3.1 施工最低排量 冲砂时,为了使冲砂液将砂粒带至地面,冲砂液在井内的上升速度必须大于最大直径砂粒的自由沉降速度,这个速度为携砂液临界速度[3]:

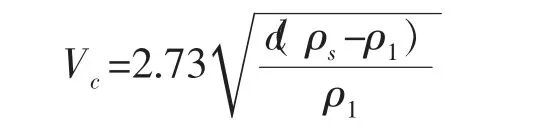

式中:Vc-冲砂时携砂液临界速度,m/s;d-砂粒直径,mm;ρs-砂粒密度,kg/m3;ρ1-携砂液密度,kg/m3。

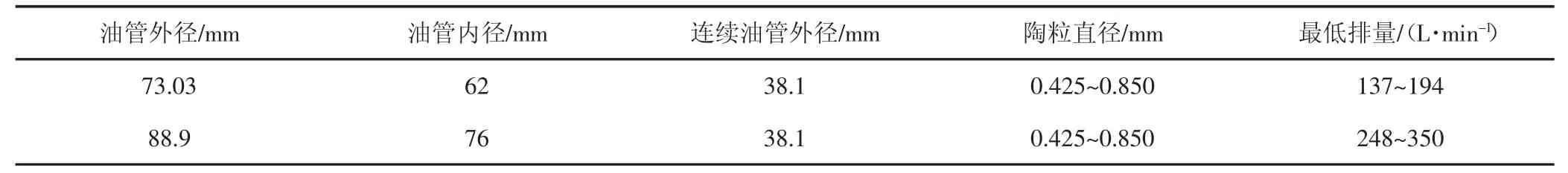

施工所需的最低排量(见表2)为:

式中:Qmin-冲砂要求的最低排量,m3/s;A-冲砂液上返流动截面积,m2。

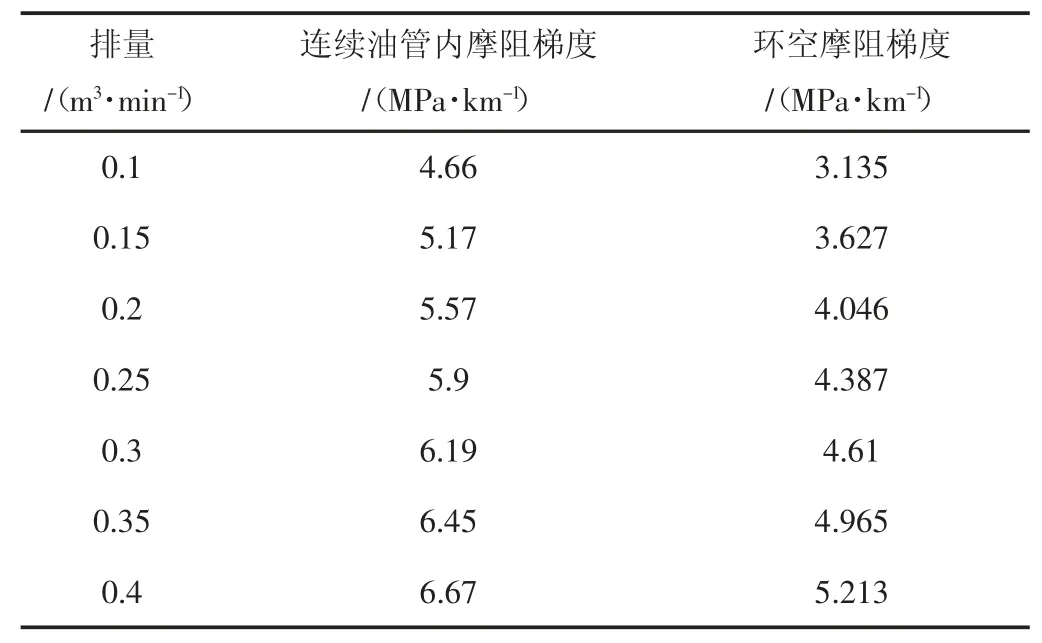

2.3.2 摩阻计算 连续油管冲洗施工的摩阻来自于连续油管和环形空间内[4]。气田直井冲砂井的油管内径为62 mm。采用的连续油管外径为38.10 mm,内径为29.2 mm,长度约5 000 m,最大承受压力35 MPa。在给定泵注排量下,计算携砂液在连续油管及环形空间的摩阻梯度(见表3)为:

图1 冲砂方式

表1 不同冲砂介质的特点

表2 不同尺寸油管施工最低排量

式中:P-压力梯度,Pa;λ-沿程阻力系数;V-冲砂液流速,m/s;d-管路直径,m;ρ-冲砂液密度。

表3 38.1 mm 连续油管排量与摩阻的关系

2.3.3 井口最大压力计算 对需要冲砂井的井深、井底压力等数据核实,根据连续油管摩阻梯度,可以预测不同施工排量下的井口压力,当液柱完全充满连续油管时,井口最大压力为26.97 MPa,小于井口防喷盒密封件试压强度值35 MPa。因此,只要在施工排量低于0.4 m3/min,都可以满足施工条件(见表4)。

2.3.4 连续油管胶液+氮气循环顶替+交替注入工艺通过连续油管与油管建立起冲砂液的循环通道,保持井筒内液柱压力小于地层压力。在作业过程中,采用注入氮气循环顶替,若井口未返出冲砂胶液,继续泵注液氮,直至井口返出胶液砂,再继续交替注入提高冲砂冲洗解堵效率(见图2)。

图2 氮气+胶液循环+交替注入原理

3 现场试验效果分析

3.1 整体冲砂试验效果

表4 38.1 mm 连续油管排量与井口压力的关系

表5 连续油管冲洗冲砂措施实施情况

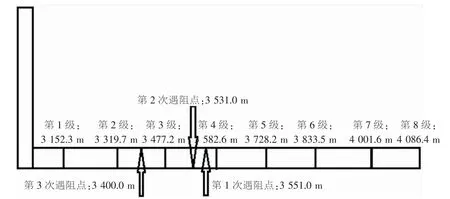

图3 连续油管冲砂砂桥前移

针对气田因井筒出砂、出异物而关停的5 口井开展连续油管冲洗冲砂措施,其中,水平井3 口,直井2口,现场施工成功率100 %,实施后均恢复正常生产(见表5)。

3.2 实例分析

以苏东BH2 井为例分析连续油管冲砂冲洗解堵作业过程。

该井井内留有114.3 mm(P110)油管394 根,8 段裸眼压裂钻具(斯伦贝谢)一套,井内无节流器,因井筒出砂关井停产。连续油管冲砂冲洗作业过程如下:

(1)第一阶段:探砂面,清水不能建立循环。连续油管下至井深3 605 m 遇阻,加压2 t,探2 次未通过,起连续油管至井深3 400.0 m,泵注清水,泵压29.2 MPa~33.1 MPa,排量200 L/min~230 L/min,入井清水60.0 m3,无返出,点火不燃。

(2)第二阶段:继续尝试下放连续油管,两次遇阻位置靠前54 m、20 m。下连续油管至井深3 551.0 m 遇阻,加压2 t~3 t,探3 次未通过,上提连续油管至井深3 531.0 m 试下放4 次未通过,上提连续油管至井深3 400.0 m,上下活动连续油管泵注清水,泵压30.8 MPa~34.2 MPa,排量200 L/min~230 L/min,入井清水60.0 m3,无返出,点火不燃。值得注意的是连续油管在下放、上提、循环形成搅动砂桥导致遇阻位置出现逐步靠前的现象(见图3)。

(3)第三阶段:采用氮气混合边下边冲。连续油管再次下至井深3 380.0 m 再次靠前遇阻,探3 次未通过,上提连续油管至井深3 100.0 m,采用氮气混合边下边冲。分别冲过井深3 300 m、3 450 m、3 555 m,出砂1.2 m3和60 m3液体后解堵成功。

4 总结与认识

(1)冲砂冲洗作业试验表明,连续油管胶液+氮气循环顶替+交替注入工艺是可行的。

(2)该工艺作业效率高,对地层伤害较小,能有效清除井底积砂,对低压气井冲砂作业有一定的指导作用。