致密气压裂返排液回收利用技术研究

2020-07-04张红杰

张红杰,王 景,赵 俊,祁 健,王 鹏

(1.中联煤层气有限责任公司,北京 100016;2.中海油能源发展有限公司,天津 300452)

2005 年以来鄂尔多斯盆地东缘山西临兴、陕西神府地区致密气获得探明储量为1 248.2×108m3,开发前景良好[1,2],但中国致密气储层渗透率普遍偏低,各致密气井均需要采用压裂施工等手段,方可高效、经济的开发山西低渗透致密气藏,提高其采收率。在压裂施工过程中产生了大量压裂返排液[3],按照国家《环境保护法》和地方相关环保规定,这种高黏度、高COD 的重污染工业废水必须进行有效处置,使其资源化利用(回用)或零排放无害化处理[4,5]。目前,压裂返排液处理后回用的工业化应用主要用于配制压裂施工中的消耗量不大的前置液,而作为压裂施工中使用量最大的携砂液的规模化应用案例则少之又少,在技术方面主要存在的问题是交联液携砂性能差、支撑剂沉降速度快以及抗温抗剪切性能达不到施工要求。在此基础上,本文提出了将压裂返排液处理后再次复配致密气胍胶体系压裂液的处理思路,使复配的压裂液达到携砂液的性能要求,为此展开试验研究。

1 压裂返排液回收利用技术

1.1 压裂返排液处理工艺流程(见图1)

图1 返排液处理工艺流程

1.2 试验依据

试验主要参照SY/T 5523-2016《油田水分析方法》及SY/T 5107-2016《水基压裂液性能评价方法》两个标准,对山西致密气压裂返排液处理液进行水质分析,并根据现场施工配方配制胍胶体系压裂液,并开展压裂液性能评价。

2 复配压裂液性能评价

2.1 返排液处理液水质分析

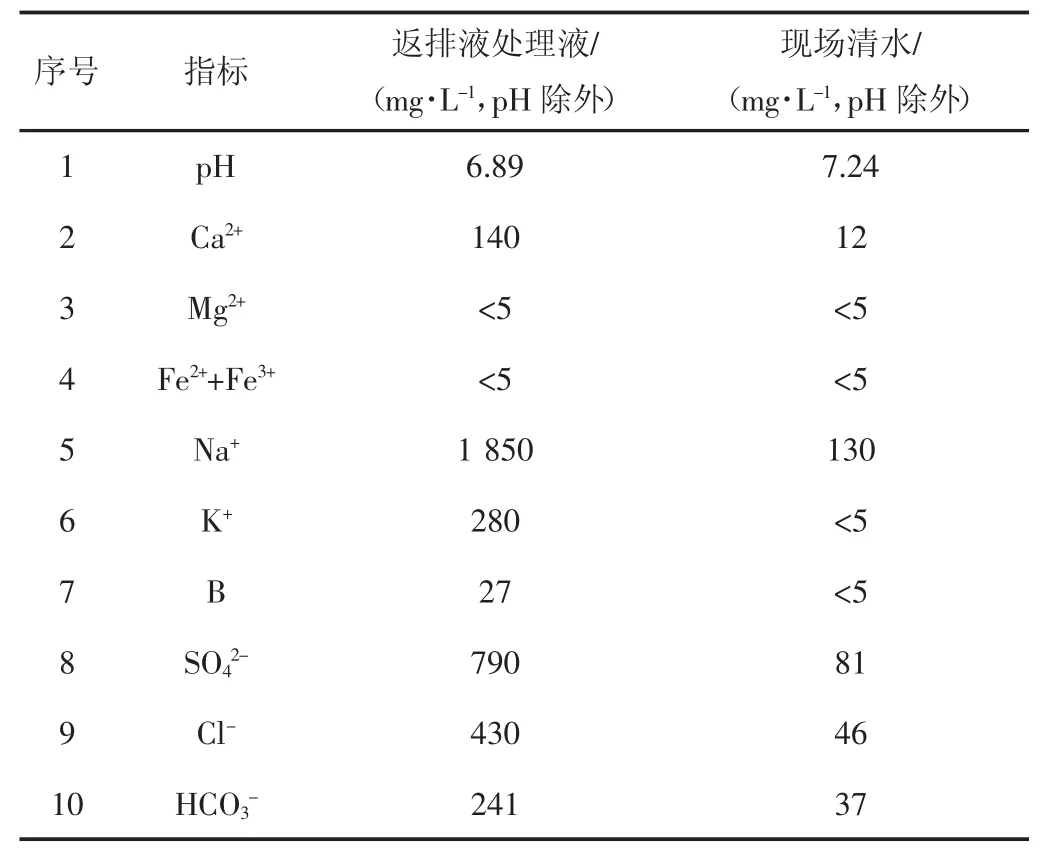

采用离子色谱法对返排液处理液进行分析并与现场清水水质分析做对比,结果(见表1)。

通过表1 中返排液处理液与现场清水的水质分析结果对比可以看出:

(1)返排液处理液中钙、镁及铁离子浓度已控制至较低水平,这为后续复配的压裂液交联性能提供了必要条件,若上述三种离子含量很高,尤其是钙离子,压裂液在交联时,残留的钙离子会大量消耗压裂液体系中的pH 调节剂,并生成Ca(OH)2沉淀,严重影响交联液性能,且会增大pH 调节剂的消耗量。

表1 处理液水质分析

(2)返排液处理液中交联剂硼的含量仍较高(常规压裂液中硼的含量是50 mg/L~60 mg/L),残留的交联剂硼会对返排液处理液复配压裂液产生不利的影响,主要表现是压裂液交联时间过短,交联液黏度快速升高,流动性能迅速降低,进而增大现场压裂施工设备的运转负荷。

(3)与清水相比,返排液处理液中其他各离子浓度均较高,这也间接体现了压裂返排液的水质复杂性。

2.2 处理液-压裂配方复配性能评价

本文研究的山西致密气压裂返排液来自于贝克休斯的压裂体系,压裂体系主要组成包括增稠剂、黏土稳定剂、助排剂、pH 调节剂、交联剂等,压裂体系基液组成及交联液组成配方(见表2)。

表2 压裂液配方表

表3 压裂液基液黏度稳定性试验结果

2.2.1 基液稳定性能 压裂液基液的黏度稳定性是一项重要的参数,就目前国内压裂施工而言,现场配制压裂液基液后,往往是在数小时后才进行压裂施工。压裂液基液在存放期间内,若黏度下降过快,待压裂施工时,交联液强度远远达不到施工的要求,最后造成一定的经济损失,且影响井场施工进度。因此,对于返排液处理后再次复配的压裂液,其基液黏度的稳定性是一个重要的考察因素。试验按照表3 的压裂液配方,采用处理后的返排液进行配液,考察了不同杀菌剂加量和不同存放条件下的基液黏度变化情况,采用Fann35 六速旋转黏度计,在300 r/min 条件下测试不同条件的基液黏度,结果(见表3)。从表3 可以得出以下结论:

(1)返排液处理后再次复配压裂液,其基液黏度稳定性较好,存放5 h 后,黏度仍未出现明显下降,存放20 h 后,杀菌剂加量小的样品,出现明显黏度下降。

(2)杀菌剂加量对压裂液基液黏度稳定性有很大影响,从表3 可以看出,在其他条件相同的情况下,杀菌剂加量越大,压裂液基液的黏度保持率越好。当杀菌剂加量从0.05 ‰增大到0.10 ‰,存放20 h 后,其黏度保持率由57.89 %增大至85 %。

2.2.2 交联性能 压裂返排液中残留一定浓度的交联剂是影响其回收再利用的一个关键因素,主要对压裂施工造成不利影响是: 残留的交联剂严重影响复配压裂液的交联时间,导致交联时间过短,达不到现场施工要求。

试验采用返排液处理液与清水按照一定比例混合后作为配液用水,配制压裂液基液,测试基液黏度及交联时间及挑挂性能,并与实际施工要求指标进行对比,结果(见表4)。

结合返排液处理后液体的水质化验结果,液体中的硼残留量为27 mg/L,采用返排液与清水按照不同比例混合后,再次复配压裂液,从表4 可以计算出,第2 到6 组试验中,配液用水中的硼残留量分别为:2.7 mg/L、5.4 mg/L、8.1 mg/L、10.8 mg/L、13.5 mg/L。对照交联时间及现象可以判断当配液用水中硼残留量小于10 mg/L时,硼残留对交联时间影响不明显。

表4 基液及交联性能对比结果

当配液用水中硼残留量大于10 mg/L 后,硼的残留对交联时间影响明显,100 %采用返排液处理后液体进行配液,其交联时间仅5 s,交联速度太快,现场无法施工,对于此次试验样品,当返排液在清水中占比不超过30 %时,返排液中残留交联剂对再次复配压裂液的交联时间无明显影响,可正常使用。

2.2.3 耐温耐剪切性能 压裂液耐温耐剪切性能对于胍胶体系压裂液工程化应用是一项极为重要的性能参数,这一性能的好坏直接影响到压裂液交联液的携砂性能。交联液进入地层后,其温度逐渐升高,若交联液耐温耐剪切性能不达标,交联液强度迅速下降,压裂液交联液不足以将压裂支撑剂悬浮其中,现场压裂施工时容易出现施工井砂堵问题,最终导致压裂失败。

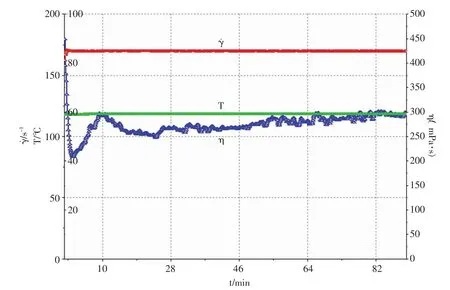

图2 耐温耐剪切性能曲线图

试验采用返排液处理液与清水按照3:7 比例混合后,按照表2 配方配制压裂液基液,加入0.15 L/m3XLW-32 交联剂及0.8 L/m3XLW-30G 延时交联剂进行交联。采用Rheo Stress 6000 流变仪评价该交联液的耐温耐剪切性能,试验条件:温度:60 ℃、剪切速率:170 s-1、时间:90 min,试验结果(见图2)。

采用压裂返排液处理液与清水按照3:7 比例混合后配制压裂液,在上述试验条件下测试其耐温耐剪切性能,60 ℃条件下,连续剪切90 min,其冻胶黏度仍保持在292.6 mPa·s,完全达到了现场施工的性能要求。

2.2.4 破胶性能评价

2.2.4.1 破胶液黏度 在压裂液耐温耐剪切性能评价试验的基础上,将配制的压裂液交联后,在60 ℃条件下开展静态破胶试验,结果表明,过硫酸铵用量在0.025 %~0.03 %时,90 min 内破胶液黏度即可降至5 mPa·s 以下,满足现场施工要求,试验结果(见表5)。

2.2.4.2 残渣量 在破胶液黏度评价试验结果基础上,在交联液中添加0.03 %过硫酸铵,在60 ℃条件下完全破胶后,分析破胶液中的残渣量,并与自来水配制压裂液的破胶液残渣量进行对比试验,测试结果(见表6)。

破胶液残渣量是评价压裂液性能的一个重要参数,残渣量过大,底层堵塞的风险高,从而将对底层的油气通过性能产生不利的影响,由表6 可以看出,压裂返排液处理液与清水按一定比例混合后配制压裂液,在相同的破胶条件下,其残渣量与自来水配制压裂液产生的残渣量相当。

3 结论

本文利用现有压裂返排液处理工艺,对山西致密气压裂返排液开展了室内试验,对返排液处理后的液体进行了全面的水质分析;结合现场施工的压裂液配方及相应配液材料,将返排液处理后,与清水按照不同比例混合后再次复配压裂液,对复配的压裂液开展了主要参数的实验室性能评价,得出以下结论:

表5 压裂液破胶性能测试结果

表6 压裂液破胶液残渣含量测试结果

(1)山西致密气返排液处理后复配压裂液是可行的,其基液黏度、交联性能、抗温抗剪切性能等参数均满足致密气井压裂液施工要求,这对于山西致密气压裂返排液处理提供了一个全新的解决思路,解决环保问题的同时,变废为宝,将处理后的液体重复使用,解决了山西致密气现场水资源紧缺的问题。

(2)压裂返排液中残留的交联剂是一个影响返排液重复利用的关键因素,通过对水样进行分析,将返排液处理液与清水按照一定比例混合后,再次复配压裂液的思路是可行的,测试不同混合比例条件下的交联时间,挑选其满足压裂施工的比例进行现场施工。