现代造船模式的生产设计实现分道加工方法

2020-07-04赵建宇

赵建宇,谢 甜,高 健

(1.扬州中远海运重工有限公司,江苏 扬州 225211;2.陆军装备部驻沈阳地区军事代表局驻大连地区军事代表室,辽宁 大连 116033)

0 引言

2019年,受国际贸易摩擦和地缘政治因素影响,全球经济增长延续疲弱态势,船东订造新船越发谨慎,散货船、油船和大型集装箱船新增需求仍然低迷。因此,在当前形势下推进现代化造船模式,做好精益管理,提升建造效率、降低建造成本是企业在困境中发展的必由之路。而现代化造船模式实施的关键在于从技术源头实现零件的成组和分道。目前一些大型造船企业仅仅从生产方面推进现代造船模式,生产设计仍然按照传统的大批次进行套料设计,无法从根本实现分道加工。本文在分析生产分道需求基础上,研究零件流向和套料筛选方法,以实现生产设计按分道原则输出套料结果。

1 现代造船模式下套料的需求分析

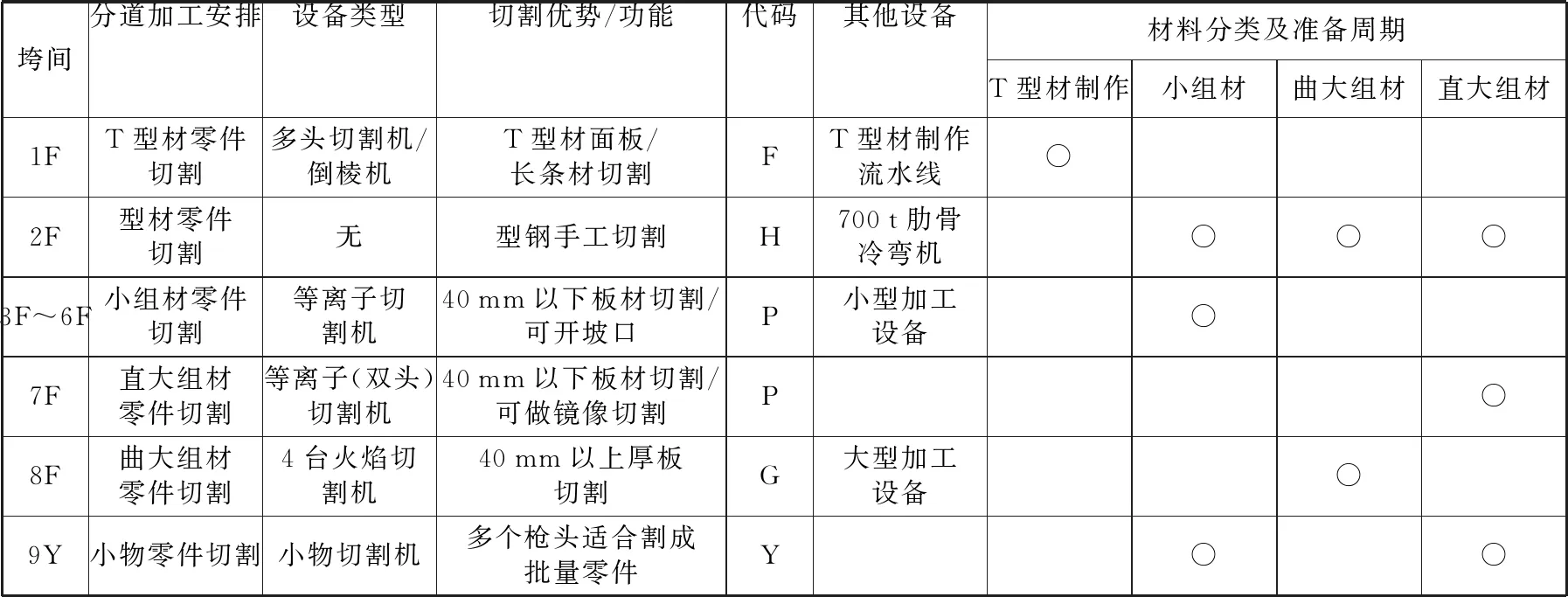

相对传统造船模式按多个或单个分段为单位的切割组织方式,现代造船模式零件加工方式更加精细化。通过对零件、部件和组件的加工过程和加工周期的分析,根据单个分段按最终交付给组立所需要的准备周期,可将零件划分为T型材、小组件、直送大组件和曲大组件。根据周期的不同,合理安排零件的切割时间,实现时间上有序加工;通过对生产现场设备布置、设备优势以及不同种类零件特性分析,对内业车间的生产进行统筹优化,将不同阶段的零件进行成组,规划在不同的场地进行切割,实现空间上分道加工,以提高切割机生产效率。现代化造船模式场地规划见表1。

表1现代造船模式下场地规划表

注:○代表垮间所包含切割材料类型。

通过统筹优化实施分道加工后有以下优势:

(1) 根据小物零件相似度高、数量大的特点,采用多头小物切割机可以提高小物零件切割效率,释放等离子切割机产能。

(2) 根据T型材数量多、形状单一特性,以及1F 布置的T型材流水线,将T型材设置在1F切割,在提高1F设备效率的同时,减少非必要物流成本。

(3) 根据小组材板薄、形状复杂、划线和坡口样式多特点采用等离子切割机以提升切割划线效率。

(4) 根据曲大组材需要大型加工设备的特点,采用切割后直流到加工设备路程最短原则,以减少非必要物流成本。

统筹考虑零件特性、设备特性、场地布置、零件流向等特点,以最少的成本、最高的效率,完成中间产品的加工是现代造船的零件分道切割的需求。生产设计则需要按以上需求完成套料图的分类设计,与生产需求相配合。

2 传统钢材流转制约分析

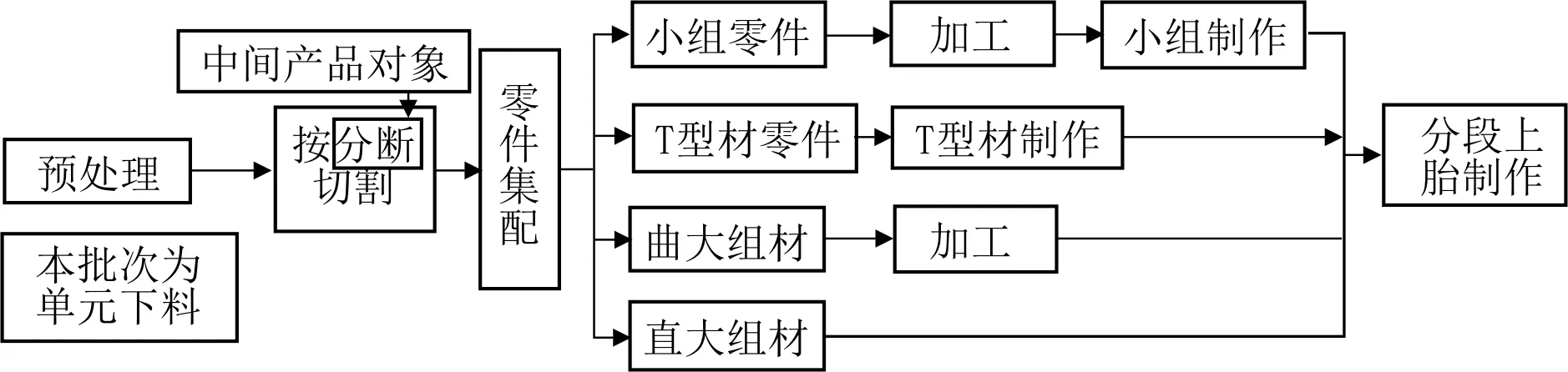

传统的船体零件切割加工流程见图1,中间产品的单位为整个分段。传统的切割方式采用的是串行式加工流程,同一批次以多个或单个分段同时开始切割。将整个分段所有零件混在一起进行切割,切割完成后进行配材,将需要的材料如小组材继续向后道工序流转,而不需要的材料,如曲形大组材和直大组材则在零件切割加工场地上滞留。

图1 传统船体加工流程图

制约着生产改变的主要因素如下:

(1) 传统生产设计套料以单个或多分段的大批次进行套料,提交给采购部门的清单无法细分。

(2) 采购部门根据固有的配送模式,成批采购,钢材无法按材料使用阶段完成集配。

(3) 钢材堆场根据钢厂混合来料模式,按技术部提供的大批次清单完成集配,钢材无法按时间需求分类集配。

制约生产采用现代造船模式生产的源头在技术。只有生产设计实现按材料的使用阶段完成成组,分类套料,采购部门才能根据分类好的清单要求钢厂按阶段配送,从而实现切割前钢材按空间分道时间有序的方法进行切割。

3 生产设计套料分类组织方法

按照现代化造船模式,必须在生产设计阶段,板材和型材的套料按材料分类方法组织套料,按小组材、直大组材、曲大组材、T型材分类要求将零件进行成组套料,按此分类要求输出套料结果。

当前生产设计已经具备完整的装配流向码和加工流向码,通过对装配流向码和加工代码的分析可实现分类套料。其方法如下:

(1) 筛选零件尺寸,将尺寸小于400 mm×400 mm零件进行单独统一套料。

(2) 通过T型材单独流向码“T”实现T型材分类套料。

(3) 通过拼板流向代码“P”和“W”实现直大组材的分类套料。

(4) 通过加工代码“G”和“K”实现曲大组材的分类套料。

(5) 通过小组立流向码“C”、“S”、“M”和“Z”实现小组材分类套料。

生产设计分段套料流程见图2。通过程序的二次开发,或者运用先进的套料软件(如CADWIN套料软件)按照上述分类方法实现按零件类型完成套料的分类,最终输出生产需求的分类套料结果。分段分类套料见图3。每块套料板仅包含同一时间需要使用的零件。再通过对该钢板的切割场地代码定义,实现空间的分道加工。

图2 分段套料流程

图3 分段分类套料图

4 现代造船模式钢材流程说明

图4为整个从钢材到零件再到船体成型整个过程,钢材的流转涉及到多个部门。通过设计按分类套料的实现,向采购部门提供分类好的钢材清单;采购部门向钢厂提出需求,按阶段供货;堆场按阶段实现钢材的集配,并将所需钢材配送到制定的切割场地完成分道分线的准备;生产则按现代化造船模式实现空间上分道、时间上有序的切割。

图4 船舶建造钢材零件流转图

5 结论

(1)现代造船模式下零件分道加工钢材堆场运转效率的提高,使钢板库存率得以降低。 (2)内业设备的单位工时水平得到降低,零件集配工时减少,零件在内业场地的滞留周期明显缩短,内业产能提升效果明显。

(3)同时分道分线技术也是智能制造推行型材、条材生产线、小组立机器人等智能设备的基础,为企业向智能制造发展奠定基础。