驾驶室前置底盘的噪声控制

2020-07-04宋建新庞建中史全胜

宋建新 庞建中 史全胜|文/图

一款驾驶室前置汽车底盘,因其发动机及动力辅助系统均位于驾驶室外部(后部),在采用声学包和电磁式风扇等技术实施降噪后,噪声可满足国家标准不超过84 dB 的要求。但由于车型结构状态特殊,在实施降噪过程中,既要考虑噪声控制,又要确保发动机的话散热能力满足+55℃环境下的使用要求。通过采取合理的设计措施和试验验证,解决了降噪与散热之间的矛盾。

1 车型介绍及问题提出

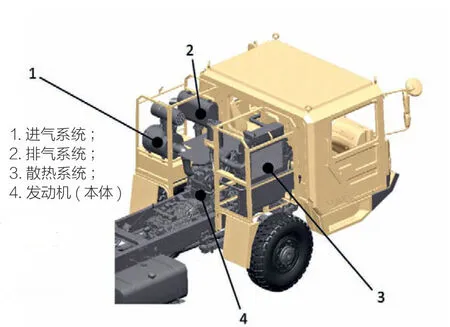

该汽车底盘是为了满足空运要求而设计的低位型重型越野底盘。由于要求整车高度低,整车采用了将驾驶室前置、动力系统后移,动力辅助系统集成上置到驾驶室后部、车架(发动机)上部等措施,从而实现了指标要求(底盘外形见图1)。在发动机后移出驾驶室后,发动机的散热系统、进气系统和排气系统后置于驾驶室左右两侧,通过组合框架固定并与发动机连接(布置情况见图2)。

但这样的布置会出现整车噪声控制和高温(+55℃)环境适应性的控制难点,不采取降噪措施时噪声为88 dB,远大于84 dB 这一现行的国家标准(现行的GB 1495-2002《汽车加速行驶车外噪声限值及测量方法》规定:N2(发动机额定功率≥150 kW)车辆的第二阶段噪声≤84 dB(A)——编者补注)。

图1 底盘外形图

2 噪声源分析

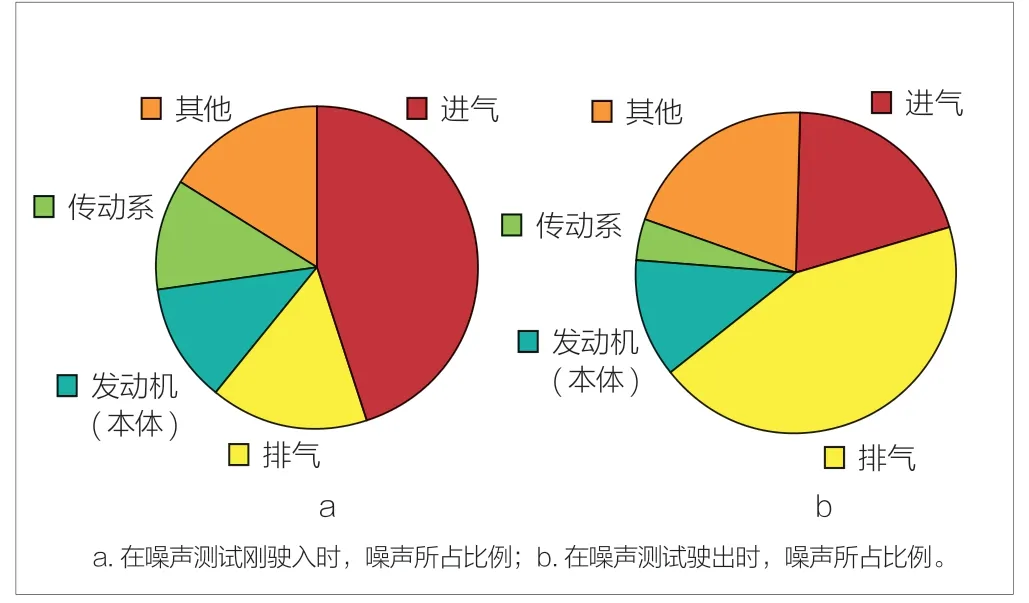

汽车底盘车外噪声主要包括发动机(本体)噪声、进气噪声、排气噪声、风扇噪声、传动系统噪声、轮胎噪声和制动系统噪声等[1]。大量的试验研究表明,车外噪声中发动机相关噪声约占比60%~65%,甚至达70%[2](见图3);同时由于冷却系统上置,风扇噪声对于标准测点处噪声及其他声源也有较大影响;还有,整车的轮胎、传动系和制动系均为成熟配置,其噪声控制已达应有水平,故不再在这3 个系统上考虑降噪。因此,降低车外噪声,主要从降低和控制发动机噪声、冷却系风扇噪声和进排气噪声等4 个方面来实施。

图2 动力模块布置

图3 各噪声源所占比例示意图

3 噪声控制方案

本汽车底盘所匹配的发动机为已定型状态,符合GB/T 14097-2018 《往复式内燃机 噪声限值测量》标准,标定点噪声为97dB;发动机本体结构已经是最优化状态。从底盘安装匹配的角度来看,降低发动机噪声的措施有阻尼、隔振、吸声,如对发动机加装局部和整体减振、吸音装置;发动机和底盘的安装连接,使用已定型的橡胶缓冲块,但单独开发有难度,故集中在吸音和隔音控制。材料的吸隔音性能与其价格成正比,因此在选取优良的吸隔音材料的同时,也要考虑底盘的价格定位。

降低(控制以致消除)风扇噪声的方法:设计高效风扇,同时采用控制装置使风扇在最合适状态下工作。

对于进排气系统,一方面通过系统设计,控制其噪声,同时加装局部和整体减振、吸音装置,实现噪声降低。

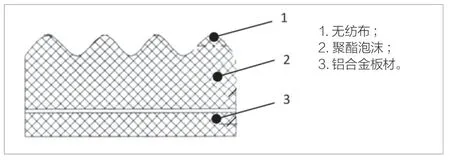

汽车声学包主要用于解决空气传播路径的噪声问题,在密封性和吸隔声性能等方面进行噪声控制。汽车上常用的声学包材料,一般由不同的隔声层和吸声层组合而成,结构形式有2种(如图4 所示),一种是双墙结构,即:装饰板+吸音材料+钣金结构(该结构用于方舱等隔热材料,需要在隔热降噪材料外露的情况下使用),能够充分发挥对噪声的阻隔作用;另一种是钣金+吸音材料( 隔热、降噪材料不外露),能够充分发挥吸音材料的吸声作用。

图4 声学包结构

3.1 发动机降噪方案

为了有效阻止发动机等的噪声的扩散,使加速噪声达到更低,在发动机左右两侧和顶部加装钣金+吸音材料隔音罩(如图5、6),主要结构为铝合金板材+隔音材料(隔音材料如图7):表层为拒水、耐高温吸音无纺布,第2 层为聚酯泡沫,第3 层为铝合金板材。安装隔声罩后,经过测试,可使加速噪声降低4 ~5 dB(A)左右,降低底盘噪声明显。对于后部是否安装隔声罩,由于后部有货箱阻挡,噪声的能量全部衰减,不会导致噪声增大,故后部隔声罩可不安装。

图5 发动机顶部与左侧增加隔音罩

图7 隔音材料

3.2 冷却系风扇降噪方案

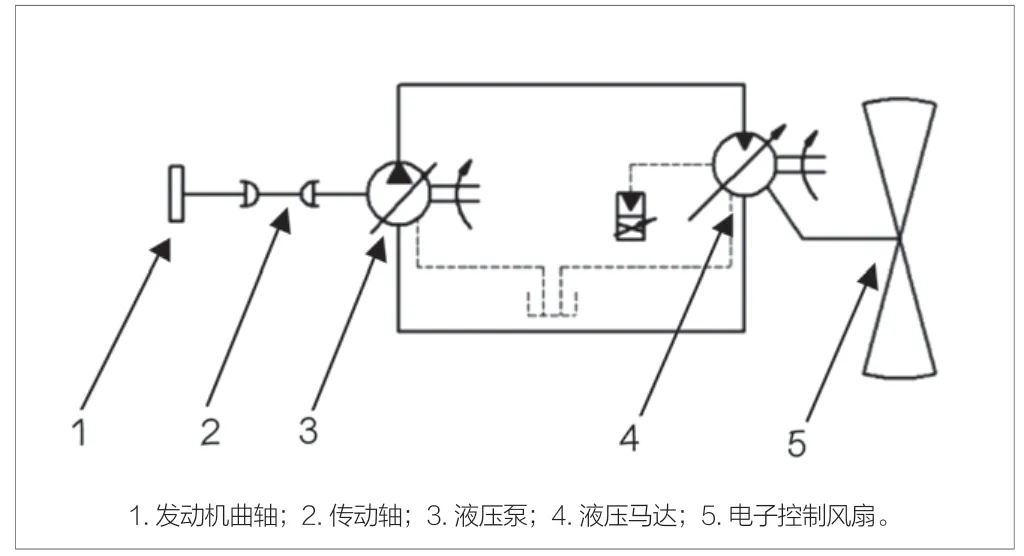

为了有效降低风扇噪声,冷却系统匹配了电磁控制式液压驱动风扇(见图8)。电磁式风扇能够根据发动机出水温度,自动控制风扇转速,有效降低风扇无用功,同时降低风扇噪声功率,有效改善车外噪声。

关于电磁式风扇风量的大小,控制器从CAN 总线上接收发动机出水温度、进气温度,通过逻辑关系控制策略,控制比例电磁阀的开度和停转控制阀,进而控制变量泵流量,驱动液压马达旋转或停止,来实现风扇无级调速。当车辆空载时(噪声测试要求),风扇以很小的功率运转,即可保证发动机的散热需要。通过设计匹配电磁式风扇,可使车外噪声降低6 ~7 dB(A)左右。

图8 风扇液压驱动简图

3.3 进排气系统的降噪方案

进排气系统设计,一方面要确保进气系统空气滤的容量是发动机排量的3 ~5 倍,消声器容量是发动机排量的5 ~10倍[2];另一方面,进气和排气系统及进出口均上置、侧排,噪声的辐射强度小。

4 方案的实施

4.1 发动机降噪方案的实施

对发动机左右两侧和顶部加装隔音罩(如图5、6),加装材料为:铝合金板材+隔音材料;在发动机及辅助系统后部也设计安装了隔声罩,作为补充措施,确保满足降噪目标。

4.2 冷却系风扇降噪方案的实施

冷却系统采用电磁控制式液压驱动风扇,其风量大小通过控制器从CAN 总线上接收发动机出水温度、进气温度,并通过逻辑关系的控制策略控制比例电磁阀开度,进而控制变量泵流量驱动液压马达来实现风扇无级调速。当车辆空载时(噪声测试要求),风扇以很小的功率运转或停转(小的噪声),即可以保证发动机的散热需要,发动机大功率或大转矩工作时,也可以使用大功率风扇来保障发动机正常工作。

4.3 进排气系统降噪方案的实施

进排气系统的设计,一方面确保进气系统空气滤的容量是发动机排量的5 倍,消声器容量是发动机排量的8 倍;另一方面,进气和排气系统及进出口均上置、侧排(离地高度2.3 ~2.4 m),远高于1.2 m 的测试位置,使噪声的辐射强度最小化。

5 测试和验证

鉴于理论分析是定性分析,而实际的噪声定量不足。为了确保降噪和底盘的环境适应性均满足要求,通过实验来验证方案的可行性。

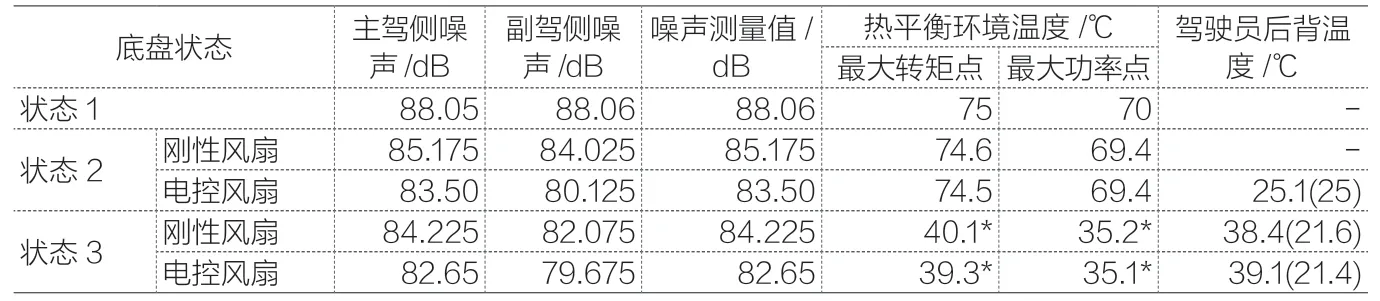

噪声测量,按照 GB 1495-2002《汽车加速行驶车外噪声限值及测量方法》进行测量;热平衡试验,按照GB/T125 42-2009《汽车热平衡能力道路试验方法》,使用拖车法和转毂法进行试验验证。具体测量方案:底盘在原始状态(状态1),加装左、右和上部护罩(状态2),加装左、右、后和上部护罩(状态3)下,测量噪声及热平衡。其中,状态2 和3 均有电磁风扇起作用和不起作用2 种状态。底盘3 种状态下噪声及热平衡测试结果如表1。

表1 车外噪声测试结果

由表1 可以看出:原始状态(状态1)时,底盘噪声最高,达到88 dB;加装左、右和上部护罩(状态2)后噪声降低近3 dB,采用电控风扇后又降低1.6 dB;加装左、右、后和上部护罩(状态3)后,噪声降低了0.9 dB,与方案设计相符。

加装隔热罩后,冷却系统试验结果表明,后部隔热罩对底盘的高温适应性有特别大的影响:加装左、右和前部护罩,不加装后部护罩,冷却系统可以满足环境温度+69 ℃下使用;但加装后部护罩后,环境温度仅能满足+35 ℃下使用;加装后护罩后,环境适应性降低了34 ℃。同时,驾驶员后背的温度也受后部加装护罩的影响,比环境温度高了7.7 ℃。显然,后部护罩将冷却系统的热气流阻挡住,排不出来,导致冷却系统散热能力急剧降低,虽然在噪声控制上降低了0.9 dB,但对冷却系的影响是巨大的;不安装后部护罩,噪声83.5 dB,同样也可以满足指标。

由上看出,加装左右和前部护罩,不加装后部护罩,是降噪最佳方案。

6 结束语

法规的严厉性和用户对舒适性的追求,使整车噪声性能优化技术在汽车工程开发中正显现出越来越重要的地位。合理运用汽车声学包降噪技术,可以有效降低汽车底盘外部噪声。本文在实际工作中,通过理论分析和建立模型,进行试验对比和数据分析,既保证了整车的高温环境适应性,又实现了底盘噪声控制,为行业解决类似问题提供了经验。