提高连铸中间包使用寿命的技术措施

2020-07-03谭学样

谭学样

(山钢股份莱芜分公司 炼钢厂,山东 济南271104)

1 前言

连铸中间包是连铸过程的关键设备之一,具有稳流、分流的作用,对连铸操作顺行和保证钢水质量都起到十分重要的作用。中间包的稳定浇注有利于延长钢水在中间包内的停留时间,均匀钢水的温度和成分。但是,中间包冲击区附近工作层受钢水冲刷侵蚀过快,制约中间包的使用寿命。通过在中间包钢水冲击区增加稳流器,能够减缓钢水对冲击区附近中间包的工作层的冲刷,从而进一步提高包龄。安装稳流器后,钢水在中间包内的运动轨迹发生改变,减小了附加环流,基本上消除了短路流,减少了卷渣,促进了夹杂物的上浮。但是仍然存在中间包两侧拐角处、座砖、上水口冲刷侵蚀严重、温度高的问题,降低了中间包使用寿命,造成热换甩坯增加、钢铁料消耗高以及耐材成本增加。因此需对连铸中间包冶金工艺进行改进优化,提高中间包使用寿命,保障钢水洁净度,改善铸坯质量,满足用户要求。莱芜分公司炼钢厂通过采取有效措施,取得了较好的冶金效果。

2 工艺流程及存在问题

工艺流程:50 t复吹转炉→精炼→连铸钢包回转台→中间包→稳流器→上水口→结晶器。

1)莱钢炼钢厂老区连铸机中间包工作层经多次扩容改造,工作衬相对较薄,包壁工作衬厚度在80 mm左右,且中间包包壳多年使用未有更新,包壳变形严重,致使包壁厚度不均。近期使用48 h以上中间包工作层渣线部位侵蚀厚度在40 mm以上,中间包渣线、冲击区侵蚀严重。中间包渣线部位侵蚀后,导致该部位测温较其他部位高50℃以上。

2)目前连铸机塞棒中间包生产中,塞棒棒头受到中间包内钢水的不均匀、强力冲刷,在使用12 h后导致塞棒棒头不均匀、过快侵蚀,造成塞棒中间包无法稳定控流,是限制塞棒中间包使用寿命的关键因素。

3)定径中间包在使用寿命后期,中间包上水口过快侵蚀,锆芯脱落,经常出现水口堵塞、连铸断流的问题,严重影响连铸高效化生产。

以上因素导致非计划更换中间包情况较多,严重影响中间包寿命的提升,给连铸机的安全、稳定生产带来较大风险。

3 改进措施

3.1 中间包渣线镁碳砖复合修砌技术

中间包耐材分为永久层、工作层两部分,永久层主要用于中间包保温,抗侵蚀能力差;工作层主要用于抗高温钢水、钢渣的侵蚀,保温效果相对较差[1]。提高中间包渣线的抗侵蚀性能主要通过优化工作层方面进行改进。统计2018年下半年中间包使用情况如表1所示。

表1 2018年下半年中间包下线类别及数量 个

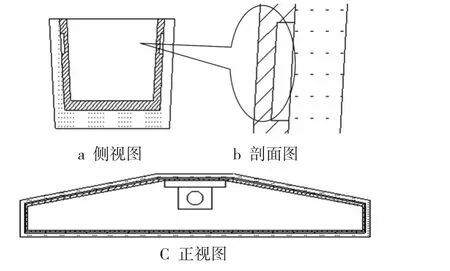

通过研发一种中间包渣线镁碳砖砌筑工艺,根据中间包渣线侵蚀宽度、中间包工作层厚度情况,设计一种300 mm×300 mm×30 mm规格中间包渣线专用镁碳砖,中间包工作层用料为镁质干式料[2]。根据中间包内侵蚀情况不同,改进中间包渣线部位镁质干式料材质,提高渣线部位镁质干式料抗侵蚀性能。镁质干式料分为渣线镁质干式料、包底镁质干式料两种,中间包渣线部位以下及中间包包底使用包底镁质干式料,中间包渣线部位使用专用镁质干式料。在中间包准备时,中间包永久层打结完毕后,进行中间包工作层的打结。先填充中间包渣线部位以下包底镁质干式料,再沿中间包永久层内壁放置一圈间包渣线专用镁碳砖,最后填充渣线镁质干式料,经过1.5~2.0 h中小火烘烤后成型。中间包渣线镁碳砖复合砌筑如图1所示。

图1 中间包渣线镁碳砖修砌示意图

3.2 中间包冲击区镁质板组合修砌

增加中间包冲击区工作层厚度,受到中间包冲击区空间狭小的条件限制,将中间包冲击区永久层厚度由200~220 mm减薄至150~170 mm,中间包冲击区工作层厚度相应由80~100 mm增加至130~150 mm。增加中间包冲击区工作层厚度后,可以显著提高中间包冲击区抗侵蚀能力。

研发一种中间包冲击区镁质板组合砌筑工艺,根据中间包形状、尺寸大小设计中间包冲击区专用镁质板。该镁质板采用中间包干式料打结成型,分为外弧板、侧弧板、侧板3种,镁质外弧板、侧弧板厚度100 mm,镁质侧板厚度50 mm。中间包冲击区镁质板外弧板、侧弧板、侧板组合后对中间包冲击区工作层进行保护。中间包工作层打结完毕后,在中间包冲击区安装稳流器,镁质外弧板安装在稳流器上方,两个镁质侧弧板安装在稳流器左右两侧,两个镁质侧板安装在冲击区拐角的两侧,安装完毕后使用涂抹料进行粘合,经过1.5~2.0 h中小火烘烤后成型。

3.3 连铸中间包长寿命上水口

为解决中间包上水口过快侵蚀、锆芯脱落问题,研发使用一种新型长寿命上水口(见图2),将倒装上水口加高,增加上水口锆芯上部镁碳保护层厚度,减轻钢水对锆芯的侵蚀;整体增加上水口锆芯厚度,提高上水口锆芯的耐侵蚀能力。

1)外形尺寸的设计。上水口高度由95 mm增加到145 mm,上水口锆芯上端增设镁碳保护耐材,镁碳保护耐材厚度20 mm,起到上水口锆芯与钢水隔离的作用,减轻钢水对锆芯上端的直接冲刷侵蚀。

2)内腔锆材的优化。上水口锆芯母体高度尺寸由80 mm增加到125 mm,上水口锆芯母体厚度整体增加2 mm,上水口锆芯上端与钢水直接接触的内孔设计成R弧,半径5 mm,提高上水口锆芯强度,并缓冲钢水对锆芯冲击。

图2 新型中间包上水口示意图

3.4 塞棒中间包组合围堰座砖

连铸中间包使用的塞棒、座砖、上水口耐材质量决定塞棒中间包使用寿命,座砖与中间包上水口配合使用,主要作用是固定、防护中间包上水口,提高上水口的安装精度、使用寿命,塞棒与中间包上水口配合进行控流。

为解决塞棒中间包塞棒棒头不均匀、过快侵蚀问题,研发一种塞棒中间包组合式围堰座砖。组合式座砖分为两部分,其中下部座砖用于中间包座砖、上水口的定位,上部座砖高于与其配合的中间包上水口碗部,起到保护中间包上水口碗部及塞棒棒头的作用。塞棒中间包上水口、塞棒、组合式围堰座砖配合见图3,解决了中间包钢水对塞棒棒头的不均匀、过快冲刷,提高了塞棒中间包的使用寿命。

图3 塞棒组合围堰示意图

4 实施效果

1)中间包工作层复合砌筑工艺大大提高了中间包渣线部位的抗侵蚀性能。工艺实施后,观察使用48 h中间包,中间包渣线部位工作层侵蚀消失,镁碳砖形状完好;观察使用70 h中间包,中间包渣线部位镁碳砖尚有部分残留,中间包翻包后,检查永久层完好。

2)中间包冲击区镁质板组合砌筑工艺提高了中间包冲击区部位的抗侵蚀性能。工艺实施后,观察使用48 h中间包,中间包冲击区部位镁碳板形状明显侵蚀,工作层完好;观察使用70 h中间包,中间包冲击区部位镁碳板消失,工作层侵蚀厚度在100~150 mm,2019年中间包因冲击区侵蚀严重下线个数减少到零。

3)塞棒中间包组合式围堰座砖的应用有效解决了塞棒中间包塞棒棒头不均匀、过快侵蚀问题,大大提高了塞棒棒头的抗侵蚀性能。工艺实施后,观察使用11 h塞棒中间包,塞棒中间包棒头轻微侵蚀;观察使用18 h中间包,塞棒中间包棒头有明显侵蚀,但较优化前明显偏轻,可以继续使用。

4)新型长寿命上水口的应用,减轻钢水对锆芯的侵蚀,现场使用72 h后中间包上水口无炸裂现象,水口进异物降低到1次/月。

5 结语

通过应用中间包渣线镁碳砖复合修砌技术、中间包冲击区镁质板组合修砌技术、连铸中间包长寿命上水口技术、塞棒中间包组合围堰座砖技术,莱芜分公司炼钢厂中间包整体抗冲刷性提高,冲击区耐材稳定,保障钢水洁净度,提高了金属收得率,定径中间包平均寿命由48 h/包提高到72 h/包。