烧结过程中影响生成氮氧化物的因素及控制

2020-07-03郭会良亓海燕谷璐璐纪召毅

郭会良,亓海燕,刘 荣,谷璐璐,纪召毅

(山东泰山钢铁集团有限公司,山东 济南271100)

1 概 述

烧结是高能耗高污染的行业,其综合能耗在钢铁行业排第2位。工序能耗较之前有所下降,但基本维持在≤55 kgce/t。高污染主要表现在烧结过程产生的废气上,烧结产生的废气量占钢铁行业总废气量的40%左右,且烟气中含有多种重污染物,如硫氧化物、氮氧化物、二噁英、呋喃、重金属等。我国氮氧化物的排放标准是300 mg/m3,但是由于原料及工艺的限制,各烧结厂的排放普遍偏高,维持在400 mg/m3以上,治理过程不容乐观。氮氧化物不仅能影响呼吸系统,还是造成光化学烟雾、酸雨的主要原因,能产生持续性大范围的环境污染,对其严格控制是利国利民之计。

目前,烧结行业主要的发展方向是节能减排与废气的治理[1-2],尤其对氮氧化物的治理,虽然国内外专家不乏创新性成果,但对氮氧化物的生成机理与控制因素研究甚少。以烧结过程的影响因素为主要切入点,研究了不同环境下氮氧化物的排放规律,为烧结节能减排与废弃物的治理提供依据。

2 烧结过程中氮氧化物的排放规律

2.1 原材料对氮氧化物排放规律的影响

烧结过程中氮氧化物的产生主要有3种类型[3-5]:1)燃料型氮氧化物,即燃料中原先含有的氮化合物受热分解,再与氧气化合生成氮氧化物。2)热力型氮氧化物,即空气中的氮气与氧气在高温下化合,生成氮氧化物。3)快速型氮氧化物,它是通过燃料产生CH原子团撞击空气中的氮气分子,生成CN化合物,进而燃烧生成氮氧化物。

烧结过程中产生的氮氧化物主要为燃料型氮氧化物,空气中虽然存在大量的氮元素,但是在烧结过程中很难转化成氮氧化物,因此,废气中的氮氧化物主要来自于烧结原材料,即铁矿粉和焦炭(焦粉)。烧结用铁矿粉主要有磁铁矿和赤铁矿,将两种铁矿粉与焦粉单独进行烧结,其产生氮氧化物的关系如图1所示。

图1 原材料对氮氧化物排放规律的影响

从图1中可以看出,磁铁矿与赤铁矿单独烧结时几乎不产生氮氧化物,而焦粉单独烧结时会产生大量的氮氧化物,因此,在实际烧结中燃料是产生氮氧化物的主要方面。据有关分析,焦粉中的氮元素主要存在于吡咯、吡啶、氮四等官能团中,在高温下分解并与氧气化合产生氮氧化物。

2.2 烧结气体对氮氧化物排放规律的影响

烧结过程其实是高温下的氧化反应,在这一过程中伴随着气体的变化,其主要的变化过程如图2所示。

图2 烧结过程中主要气体的变化规律

烧结过程中主要的反应气体是O2,在烧结一开始就急剧下降,进而保持一个稳定的较低水平,等到烧结结束后才上升恢复到正常水平。而生成物主要为C、S、N元素的氧化物,这些气体在烧结前几乎为零,刚刚开始烧结前3~5 min急剧升高并长期稳定在较高水平,待到烧结结束便一起下降到未烧结的水平。

因此,整个烧结过程的氮氧化物主要是燃料型,而且在烧结一开始就持续增加并稳定,待到烧结结束后才下降。烧结过程是连续的生产过程,在外部空气持续性通入的同时氮氧化物的产生也是稳定的,即维持在较高的水平。

3 生成氮氧化物的影响因素

3.1 水分的影响

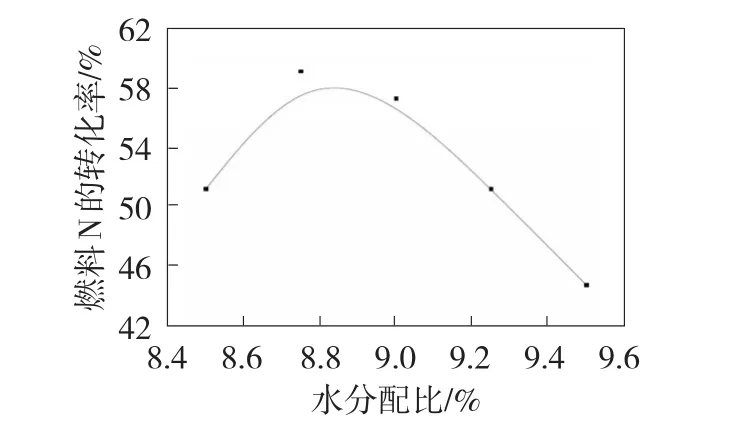

水分是烧结过程重要的影响因素,适宜的水分不仅使造球的合格率升高,而且能产生储热作用,提高热量的利用率。选用单一铁矿粉,在不同水分下进行烧结试验。从图3中可以看出,不同水分的烧结矿在烧结时有相同的变化规律,即在烧结开始时氮氧化物的排放速率迅速升高并稳定在较高的水平,待全部烧结完毕后又迅速下降。其燃料中氮元素的转化率(见图4)呈现出先上升后下降的趋势,这是由于随着水分的增加,造球较为容易,料层的透气性升高,燃料燃烧充分,当水分太高时料层透气性下降,燃烧不充分,而且大量的热被水分吸收,形成水蒸气,恶化了烧结过程。3.2 焦粉配比的影响

图3 不同水分下氮氧化物的排放速率

图4 不同水分下燃料氮的转化率

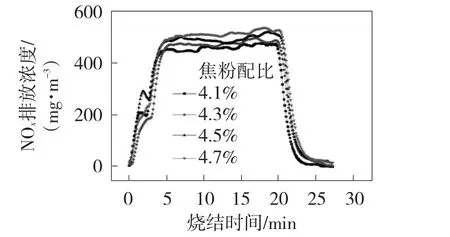

焦粉是产生氮氧化物的重要原料,几乎90%以上的氮氧化物通过燃料型转化的。不同燃料配比下氮氧化物的排放速率见图5,其规律是迅速上升、稳定、迅速下降的趋势,而燃料氮的转化率在图6中表现出现升高后降低的趋势。在空气量足够的前提下料层中增加焦粉的量会使得N与O接触的几率增加,进而转化率增加,当焦粉持续增加时空气过剩量下降,燃料的不完全燃烧程度增大;另外,产生的大量CO也抑制了氮氧化物的生成,使得燃料氮的转化率下降。3.3 碱度的影响

图5 不同燃料配比下氮氧化物的排放速率

图6 不同燃料配比下燃料氮的转化率

碱度即混合料中碱性氧化物的量,通常添加的碱性氧化物为生石灰,碱度的增加也是生石灰配比的增加,其影响规律见图7。从图7中看出,不同碱度下烧结矿中氮氧化物在前5 min内具有基本重合的排放速率,在5~17 min内基本处于稳定的排放阶段,碱度越低,排放速率越高。在烧结末尾,高碱度的物料中氮氧化物的排放速率率先下降,最后达到烧结前水平,因此,低碱度下能增加燃料氮的转化率。高碱度下有利于生成铁酸钙,这些低熔点的物质是氮氧化物被还原降解的催化剂,抑制氮氧化物的排放。3.4 料层厚度的影响

图7 不同碱度下氮氧化物的排放速率

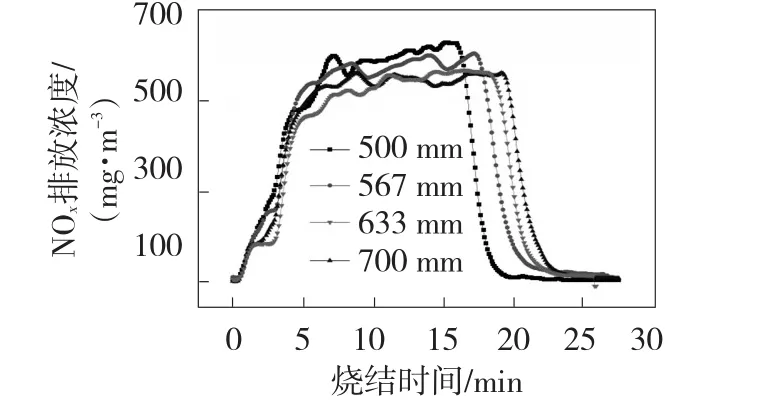

料层厚度是影响烧结产量和质量的指标之一,很多厂家在烧结用厚料层追求产量的同时忽略了质量,导致烧结指标下降,不同料层下氮氧化物的排放规律见图8、图9。从图8中可以看出,在烧结的前15 min内不同料层有着相同的氮氧化物排放规律,但是薄料层的氮氧化物排放速率可以稳定在较高水平,烧结完毕后薄料层的废气量也会下降。图9中,随着料层厚度的增加燃料氮的转化率下降,这是由于料层越厚,透气性越差,下层中含氧量严重不足,氮元素的氧化反应受到抑制,而且厚料层的保温性能好,使得生成的铁酸钙增加,促进了已生成的氮氧化物向氮气的转化。

图8 不同料层厚度下氮氧化物的排放速率

图9 不同料层厚度下燃料氮的转化率

4 对现场生产的启示

通过上述研究可知,烧结过程中氮氧化物的排放是贯穿整个流程的,并非只在烧结的某个阶段;而且氮氧化物的排放与氧气的含量有着非常明确的对应关系。因此,烧结过程中氮氧化物的除杂工作应与烧结同步,并且确保合适的风量以满足烧结对氧气的需求。

焦粉是产生氮氧化物的直接因素。据研究,在生产过程中焦粉的存在位置对氮氧化物的排放有着一定的影响,焦粉均匀分布在料层中或存在于造粒小球的表面,其氮元素的转化率较高;而焦粉若被铁矿粉包裹时其转化率明显下降。因此,如何确定焦粉的位置并在造球时精确的控制是现场需要解决的问题。

另外,不同碱度的矿粉配比也起到至关重要的作用,而现场中常用的方法是均匀制粒,即小球的各个位置均匀分布。但据研究,当小球外层碱度高内层碱度低时,具有良好的烧结指标,而且燃料氮的转化率较低,起到很好的降低氮氧化物的作用,对尾气的达标排放有好处。

解决上述问题的方法主要是进行预制粒技术,通过两段造球机后得到合格的小球,在后段造球机内加入不含焦粉的铁矿粉或碱度较高的铁矿粉以达到包裹的要求,现场实施的关键点是配比的确定和原料的分配。除此之外,铁矿粉的种类、粒度分布、焦粉质量等也能影响烧结中氮氧化物的排放。

5 结论

5.1 烧结过程中氮氧化物的排放贯穿在整个流程中,其排放速率与氧气的含量呈反比,与碳氧化物的含量成正比,氮氧化物几乎全部来自于焦粉的燃烧,且属于燃料型氮氧化物。

5.2 水分是影响燃料氮转化率的重要因素,适宜的水分能提高氮的排放速率。

5.3 燃料氮的转化率随着焦粉配比的增加而增加,但高配比又会使得氮的转化率下降。高碱度和低碱度都能使氮的转化率下降,适宜的碱度能提高氮的转化率。

5.4 料层越厚,燃料氮的转化率越低。