3D 打印制作固定义齿熔模的适合性研究

2020-07-03唐勇

唐 勇

(安徽医学高等专科学校,安徽 合肥230061)

1 概述

3D 打印技术因其制作精度高,制作流程简便快捷等优点逐渐应用到医学领域,随着计算机的普及和3D 打印技术发展,成本逐渐降低, 应用愈加广泛。 现已在口腔医学领域被越来越多的口腔医学工作者接受和采用[1]。相比传统修复工艺,3D 打印技术有工作效率高,工艺精度高,工艺环节简约,可重复性好,数据信息可量化、可传递、可存储等优点,逐步取代传统口腔修复体制作工艺是行业发展的趋势[2]。

固定义齿是口腔修复学科中应用最广泛的一类修复体,兼具美观和舒适两大优点。 目前大部分固定义齿的制作工艺还是手工制作蜡型熔模再进行失蜡铸造的传统工艺。 传统工艺技术成熟但工艺落后,对制作技师的技术水平高度依赖,而3D 打印技术精确度高、程序规范[3],但缺乏相关的研究数据和资料。 本项目旨在研究基于3D 打印制作工艺制作的固定义齿熔模与传统工艺制作的熔模,两者铸造出的最终产品的参数区别:包括轴面密合性,牙合面密合性等。 在数据测量、统计并与传统工艺进行对比、 分析的基础上探讨3D 打印熔模在固定义齿制作工艺中的价值。

2 材料和方法

2.1 模型准备

选取标准牙列缺损模型,包括预备好的金属单冠基牙,经过代型修整后进行硅橡胶翻模, 复制出60 个相同的超硬石膏代型。随机分为三组每组20 个。其中两组为实验组和对照组,剩余一组备用。

2.2 材料和设备

实验组采用杭州先临齿科三维扫描仪采集数据,Exocad DentalCAD 计算机辅助设计软件进行固定义齿设计,Asiga 光敏树脂打印机。 对照组用MR.COLOR 间隙剂涂布,牙科嵌体蜡制作熔模。 Bresser GmgH 体视显微镜测量样本数据。

2.3 实验方法

实验组模型用三维扫描仪器进行数据采集并编号。 用Exocad DentalCAD 软件计算机辅助设计完成金属单冠、基底冠的设计,设置粘结间隙为0.1mm,距离颈缘1mm。 完成后用Asiga光敏树脂打印机进行3D 树脂蜡熔模打印。 熔模制作完成后包埋铸造,常规喷砂、打磨处理。 将制作完成的金属冠戴入石膏模型,在固定义齿与基牙间用硅橡胶轻体取得粘固剂空间,待硅橡胶聚合完成后取下固定义齿,再用硅橡胶重体覆盖以固定轻体形态,最后整体取下再用重体填满组织面,充分固定轻体。 对照组代型先用MR.COLOR 间隙剂均匀涂布1-2 次,避免形成局部堆积,待硬固后涂石蜡油分离剂,用嵌体蜡制作熔模,常规包埋铸造打磨抛光,最后将金属冠戴入没有间隙涂料的备用组模型,同样用用硅橡胶取得粘结剂间隙。 将得到的两组硅橡胶样本切片在显微镜下分别采集轴面、牙合面的样本数据。 计算分析数据, 得到立体光固化成型法3D 打印熔模最终成品的适合性评价。 本实验样本均采用较大的粘结剂空间,CAD 设计采用0.1mm 的虚拟粘结间隙, 手工制作由技师掌握间隙剂的粘稠度也尽量达到0.08mm,预留部分分离剂空间。 采用此操作主要是方便后期硅橡胶切片和测量,减小实验样本损坏几率和操作难度, 降低实验误差。 粘结间隙虽然不是临床普遍认可的标准40um,但并未超出临床实际操作所允许的正常范围[4]。

3 结果

3.1 数据统计

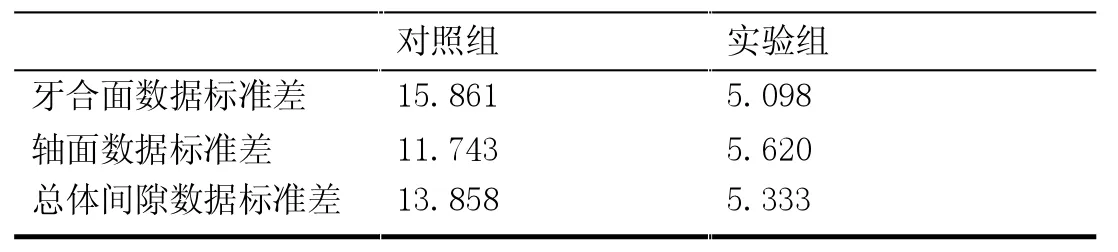

实验组粘结剂间隙设置为0.1mm, 最终修复体样本测量平均值为0.1013mm,对照组间隙涂料按标准操作调拌、涂布2 遍,最终修复体样本测量平均值为0.1055mm。 两组数据平均值接近,但离散度差距较大,具体见表1。

表1 两种制作工艺下粘结剂间隙数据统计

3.2 数据分析

两组实验数据显示:修复体与基牙间隙的平均值相近,且接近本实验预设的0.1mm,说明本实验样本制作成功、质量可靠。两组数据t 检验p>0.05 可见两组数据均值差异没有统计学意义,说明实验组与对照组均为同样合格、有效的义齿制作工艺。但从两组数据的样本标准差来看, 实验组明显小于对照组,说明实验组的数据离散程度更小, 各样本的间隙数据更均匀、连续,质量稳定可靠。 而对照组样本数据离散度大,显示各样本的数据误差波动大,质量不稳定。 另外,对照组牙合面间隙数据离散度较大,提示对照组内部各部位间隙也存在较大差异。 而实验组牙合面数据与轴面数据接近,说明实验组内部各部位间隙较均匀。

4 讨论

3D 打印从数据采集到熔模产品完成均为数字化,义齿与基牙的粘结剂空间为虚拟空间,不受材料和操作影响,因此本例中的实验组数据样本标准差很小,主要是由后续的包埋、铸造、打磨和片切等操作引起。 传统手工制作工艺在轴面和牙合面产生了两组差别较明显的数据,可能是因为牙合面涂布间隙涂料更困难,尖窝嵴结构也会导致间隙液的流失和局部堆积;另外手工制作蜡型时,融蜡冷却时引起的内部应力不均也有可能导致蜡型蠕变。 固定义齿从固位原理到临床制作都要求预备空间和粘结剂空间均匀而连续,因此手工制作法不管是间隙剂涂布不均引起的波动还是蜡型内部张力引起的变形,理论上都不利于固定义齿的固位和稳定。 总之, 从尺寸精密度和产品稳定性上,3D 打印技术明显优于传统失蜡铸造法[5]。但是传统的失蜡铸造工艺也有着历史悠久、技艺成熟、人力成本低,资金投入小等优点。 本实验过程中熟练技师制作一颗固定义齿熔模大约只需要15 分钟,3D 打印机打印时间为3-4 小时,如果订单量较小则人工制作有明显优势。 因此,要在临床广泛推广3D 打印技术,需要各设备厂商共同努力,在缩短打印时间,降低打印设备与耗材成本上进一步提升。