基于NX 软件的汽油机齿轮室盖压铸模设计

2020-07-03盐城工学院郑浩张红蕾宦海祥

文|盐城工学院 郑浩 张红蕾 宦海祥

压铸件在各行各业中有着广泛应用,压力铸造的生产效率高,适合大规模和自动化生产,适用于形状复杂,精度要求较高的金属零件的成型,因此压铸模结构比较复杂,对设计的要求更高。在模具设计中,NX 软件被广泛使用,NX提供了非常专业和强大的模具设计工具,使得设计更加简单和高效。相比于铝合金,镁合金密度小、熔点低和成形性好,适用于生产轻量化的零件,并且我国的镁资源丰富,因此镁合金零件压铸模的设计与制造具有重要意义。某型号汽油机齿轮室盖具有大量的复杂曲面,精度要求较高,以此零件为例,基于NX 软件设计其镁合金壳体压铸模具。

一、零件的建模及压铸工艺分析

1、零件结构分析

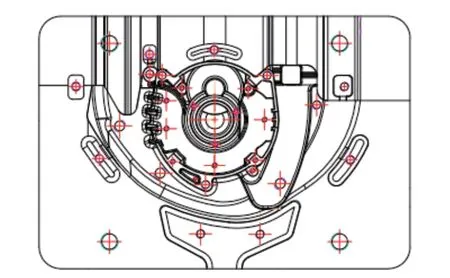

依据汽油机齿轮室盖零件尺寸和形状要求,应用NX 软件的建模模块建立零件的三维模型,如图1 所示。应用NX软件的分析工具得到该零件的最小壁厚仅为1.2mm。另外,该零件上下表面都有很多凹槽和凸台。在中间部分有两个方向相反的凹槽,所以需要用两个方向相反的大型芯。由于存在侧孔,所以还需要侧向抽芯机构。复杂的结构和较高的精度要求使得铸模设计难度较大。

图1 汽油机齿轮室盖零件三维模型

2、零件材料性能分析

该零件材料为YM5 镁合金。虽然镁合金也是一种常用的压铸合金,但是相比于铝合金,镁合金的密度更小、热膨胀系数更大、与模具的亲和性低以及溶液的冷却凝固时间更短。因此,镁合金零件的压铸模设计要困难的多。设计时要求入射速度要达到80m/s 以上,充填时间短,因此排气能力要强,模具的温度要控制在230℃以上。

二、模具的设计过程

1、压铸机的选用

压铸机是通过锁模力来确定的。计算锁模力可参照式(1):

式中,F锁是压铸所需的锁模力,单位为kN;K是安全系数,一般取值1.25;F主是主胀型力,单位为kN;F分是分胀型力,单位为kN。

通过NX 软件的分析工具可以得到分型面投影面积A0≈251.24 cm2。另外,再加上浇注和排溢系统的面积后,最终总面积A≈251.24×(1+0.3)=326.612 cm2,取压射比压p=60Mpa, 得 到F主=Ap/10=326.612×60/10kN=1959.672 kN。然后使用同样的方法计算得出分胀型力,α设计为20°,得到F分=∑[A芯ptan/10]=190.818 kN。得到锁模力F锁≥K(F主+F分)=1.25×(1959.672+190.818)≈2688 kN。考虑到零件结构特点和工艺特点,还要使压铸机的合模力大于所需要的锁模力,所以选择J1163E 型卧式冷室压铸机。

2、压室容量的估算

J1163E 型压铸机对于铝合金的金属液的最大注射量为9kg。通过铝合金和镁合金的密度换算,可以得到压铸机对于镁合金的最大注射量为6.19kg,而零件的质量仅为0.31kg。所以我们得到G室>G浇,满足要求。

3、分型面的选择

通过对压铸件机构和几何特征的分析和研究,确定以零件底面分型,平面、台阶面和曲面结合起来得到分型面。

4、浇注系统的设计

通过分析压铸件的结构,最终确定选用侧浇道的形式,并将侧浇道设置在动模上,结构如图2 所示。

图2 侧浇道设计示意

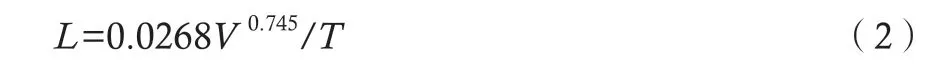

内浇口的尺寸计算按照公式(2):

式中,L是内浇口的宽度,单位为cm;T是内浇口的厚度,单位为cm;V是压铸件和溢流槽的总体积,单位为cm³。

其中,内浇口的厚度采用经验数据,取1mm;计算出内浇口的宽度L≈10mm。根据技术手册,得知横浇道深度D=(5-8)T,取T=1mm,考虑到尽量减小热量损失,取D=9mm。溢流槽的截面形状采用半圆形,尺寸选用经验数据。排气通过顶杆和溢流槽的缝隙来完成。

三、基于NX 软件的模具设计

1、模具设计初始化

设计模具之前应该对零件进行初始化,在模具向导模块中,单击“初始化项目”按钮,同时设置零件的材料和收缩率。

2、设置坐标系

在“模具CSYS”对话框中设置模具坐标系。

3、创建毛坯

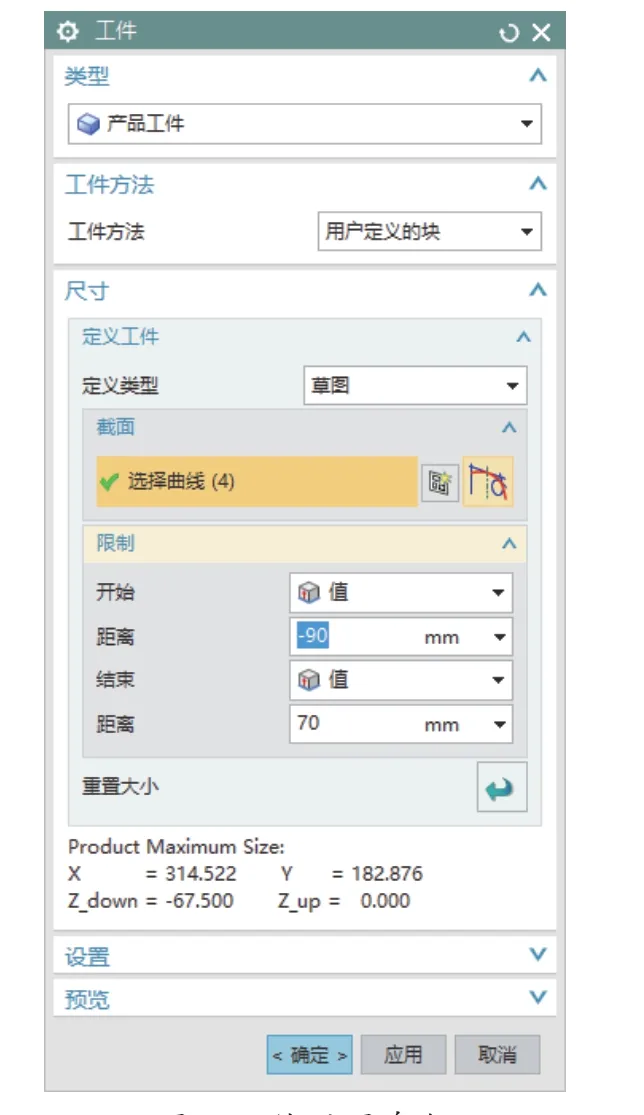

创建毛坯是为了得到成型零件,而且毛坯的大小直接影响模架的选用,因此至关重要。在“工件”对话框中设定毛坯大小,一般情况下,系统默认的毛坯参数设置就可以满足要求,设置的参数如图3 所示。在“型腔布局”中选择2个型腔,得到毛坯。

图3 工件设置参数

4、创建分型面

通过传统方法确定了结合平面、曲面和台阶面的分型面。利用NX 软件,创建分型面。选择“创建分型面”的方法为“拉伸”,拉伸出第一段分型面。然后系统会自动切换到下一段分型线,仍然使用“拉伸”命令来拉伸出第二段分型面,依次进行,直到创建出最终的分型面。

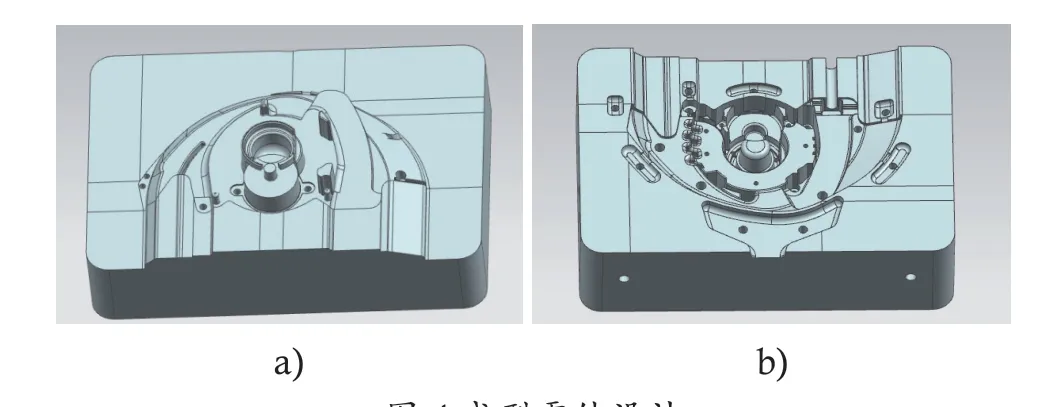

5、创建型腔和型芯

分型面创建完成之后,在“分型导航器”对话框中勾选“产品实体”、“工件”、“工件线框”和“曲面补片”复选框。在“定义型腔和型芯”对话框中分别选择“型腔区域”和“型芯区域”,可以得到型腔和型芯。这样就完成了成型零件的设计,如图4 所示。

图4 成型零件设计

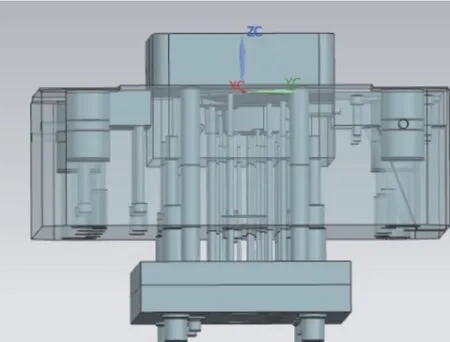

6、加载模架

软件中的模架库提供了许多标准模架系列。设计人员只需要在“模架库”中按需选取模架。根据所创建的毛坯尺寸,零件的推出距离等,该零件选择LKM 公司的SDC-H-5555压铸模标准模架,如图5 所示。

图5 模架加载

7、添加标准件

NX 软件提供了丰富的模具标准件。在“标准件库”对话框中设计定位环、浇口套和顶杆等。该模具不需要定位环,根据所选的压铸机的浇口直径,确定浇口套的内径为70mm。在不同部位设计不同直径的顶杆,直径分别设计为5mm、8mm 和10mm,如图6 所示。

图6 添加顶杆

8、设计抽芯机构

设计侧向抽芯机构时,在“滑块和浮升销库”对话框中选择系统自带的“滑块和/或浮升销”。

9、“浇口库”、“流道”和“腔体”

在“浇口库”对话框中设计主浇道、浇道和浇口。在“流道”对话框中创建流道的路径和截面。通过“腔体”命令给标准件和其它组件的放置创建空腔。

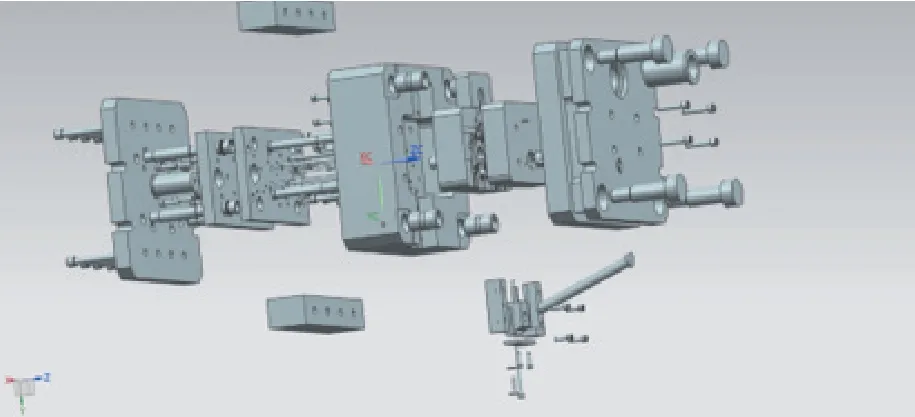

10、模具总装

在设计完成后,利用NX 软件的装配模块,将设计好的模型提升为组模型。装配模块中的所有组件与组模型相关,模具总装爆炸图如图7 所示。

图7 模具总装爆炸图

四、结语

由于某型号汽油机齿轮室盖结构复杂,而且材料为冷缩严重的镁合金,所以其压铸模的设计很难通过传统设计方法来完成。通过运用NX 软件中相应功能和命令可以快捷地设计出零件和总体。不仅降低了模具设计工作量,而且提高了模具设计质量。