飞机MBOM 及装配工艺设计过程中消耗式管理关键技术研究

2020-07-03航空工业信息技术中心金航数码贾大伟

文|航空工业信息技术中心(金航数码) 贾大伟

飞机产品结构复杂,零件数量庞大,且装配过程中涉及大量工装和设备等工艺资源,如波音747 有600 万个零部件,空客A380 有400 万个零部件,如何将如此多的零组件正确且完整地装配至飞机上,一直是工艺规划及设计过程研究的关键技术之一。

为解决飞机装配数据的完整性和准确性,消耗式工艺技术逐渐在工艺规划及设计过程中应用发展。但通常的消耗式工艺是基于零组件单技术状态的消耗管理,如何实现全架次多技术状态的消耗管理,并将消耗管理范围扩展至标准件、材料、工装、设备和工具,构建更加完整的MBOM,成为消耗式工艺管理研究的重要方向。

一、基于全架次消耗式工艺设计管理

消耗式工艺的特点是在工艺设计过程中,不再由工艺自主维护数据,而是从数据源中消耗,并在消耗的过程中由系统对可消耗总数量、剩余数量和过消耗数量进行实时计算,并及时标示存在差异的数据。

全架次消耗式工艺管理在具有上述特点的同时,其核心思路是基于PBOM 消耗式规划MBOM 中零组件时,可按照架次展开所有构型状态,基于架次进行消耗管理,支持多构型同时消耗。

在飞机制造工艺设计过程中,消耗式工艺管理主要涉及MBOM 规划和装配指令设计的过程控制。MBOM 一般分为顶层和底层,顶层是由工艺人员按照制造分离面划分的装配单元,装配单元下的装机件可基于数据源进行消耗式构建。

为提高MBOM 数据完整性,也可对工艺资源进行消耗管理,工艺资源一般指工装、设备和刀量具。工艺资源的消耗管理是为了增加MBOM 数据完整性和规范工艺资源,实现其在工艺、制造和采购环节数据的统一。在消耗管理中,支持选用工艺资源,不进行数量控制,仅指定工艺资源使用架次。

装配指令基于装配编制,在设计过程中,其中零组件配套表反映了在执行过程中需要装机的零组件、成品、标准件和材料等信息,其设计依据为装配单元规划的装机件,在装配指令设计过程中可对零组件配套表模块进行消耗式工艺控制。

二、消耗式工艺设计管理关键技术研究

1、消耗数据源的确定

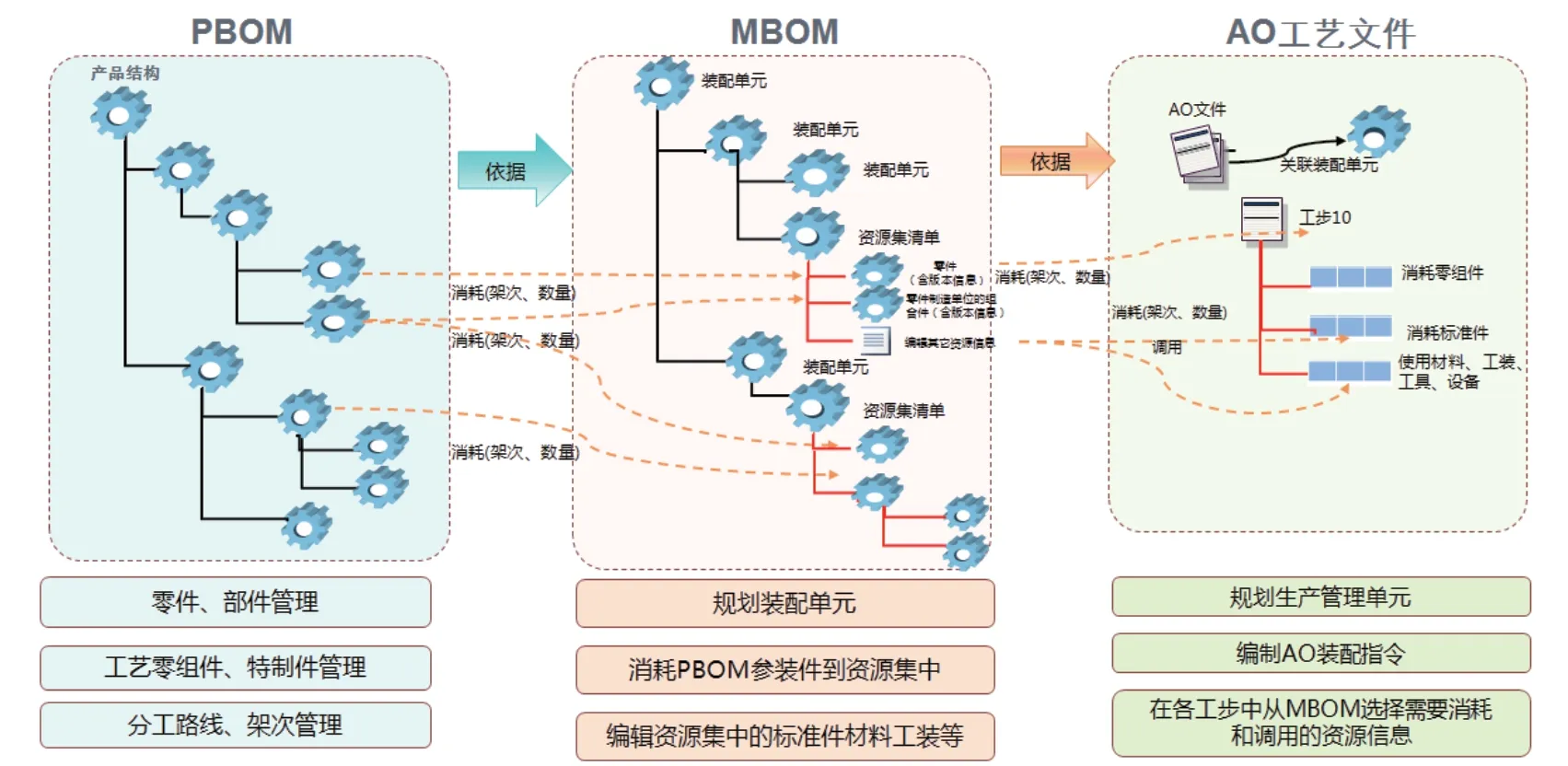

消耗式工艺管理可行的前提条件是消耗源数据完整,所以在应用消耗式工艺时,首先需要确定消耗式数据源。对于MBOM 中的零组件,其消耗依据是EBOM。但由于飞机研制过程复杂,EBOM 在进入制造环节后,通常需由工艺在EBOM 的基础上增加工艺零组件和工艺分工路线等工艺信息,形成PBOM。在规划装配单元下的零组件时,通常以PBOM 为数据来源,那么构建全机完整的PBOM 便成为消耗式工艺可行的关键。PBOM 在维护工艺零组件的基础上,需要增加特制件和成品件维护,来确保数据完整性。PBOM →MBOM →AO 文件的消耗业务流程如图所示。

在航空制造领域,装机需要的标准件和材料由工艺员申请定额,根据定额进行采购。在消耗式工艺设计过程中,可将标准件和材料的消耗源数据确定为申请的定额,以此为依据进行消耗控制。针对材料需要特别注意的一点就是计量单位的统一,材料的计量单位差异较大,如厘米、米和英寸等,工艺设计过程中需要对计量单位进行统一控制。

2、消耗过程控制

基于PBOM 消耗式规划MBOM 时,需要展开全机PBOM 完整结构,并计算分支路径上的消耗数量,在消耗过程中实时计算剩余消耗架次及数量,并支持按原路径退回零组件。由于全机零组件成千上万,并且每次计算消耗数量需要一直追溯至最顶层,计算零组件在该分支的总数量,一旦批量消耗,计算量翻倍增长,导致计算时间较长,影响用户体验。

系统运算复杂,用户等待时间过长的问题成为消耗式是否可行的关键因素。经过分析,可通过工艺路线辅助计算出需要消耗的零组件,在整个消耗过程只计算需要消耗的零组件,系统也可以提前计算出需要消耗零组件的分支数量,降低系统运算复杂度。

3、装配指令更改

装配指令的消耗依据是装配单元下的装机件,在工艺设计过程中基于指令关联的装配单元获取消耗数据。装配指令消耗式设计的关键点在装配指令更改设计过程中的消耗数量控制。通常航空制造单位的装配指令依据生产现场的执行进度通过更改单或补充指令进行更改,而更改单与补充指令的架次与指令是重叠的,需要在消耗页面中实时依据更改架次释放原AO 已消耗的装机件,动态计算消耗数量,实现在更改场景下的精确消耗管理。

4、多维度消耗结果的统计分析

飞机研制是一个持续的迭代过程,产品数据处于动态变更中,工艺规划的数据则存在准确消耗的零组件,因设计更改而导致差异的情况,所以对消耗结果的统计分析是消耗式工艺管理中一个关键的工具。其中PBOM 剩余或过消耗查询结果和装配单元规划的装机件消耗统计结果,装配指令中过消耗数据查询结果均是重要的差异分析依据,其中所有数据的“来龙去脉”皆可追溯,为管理人员和工艺员提供了快速分析数据差异的有力工具。

三、结论

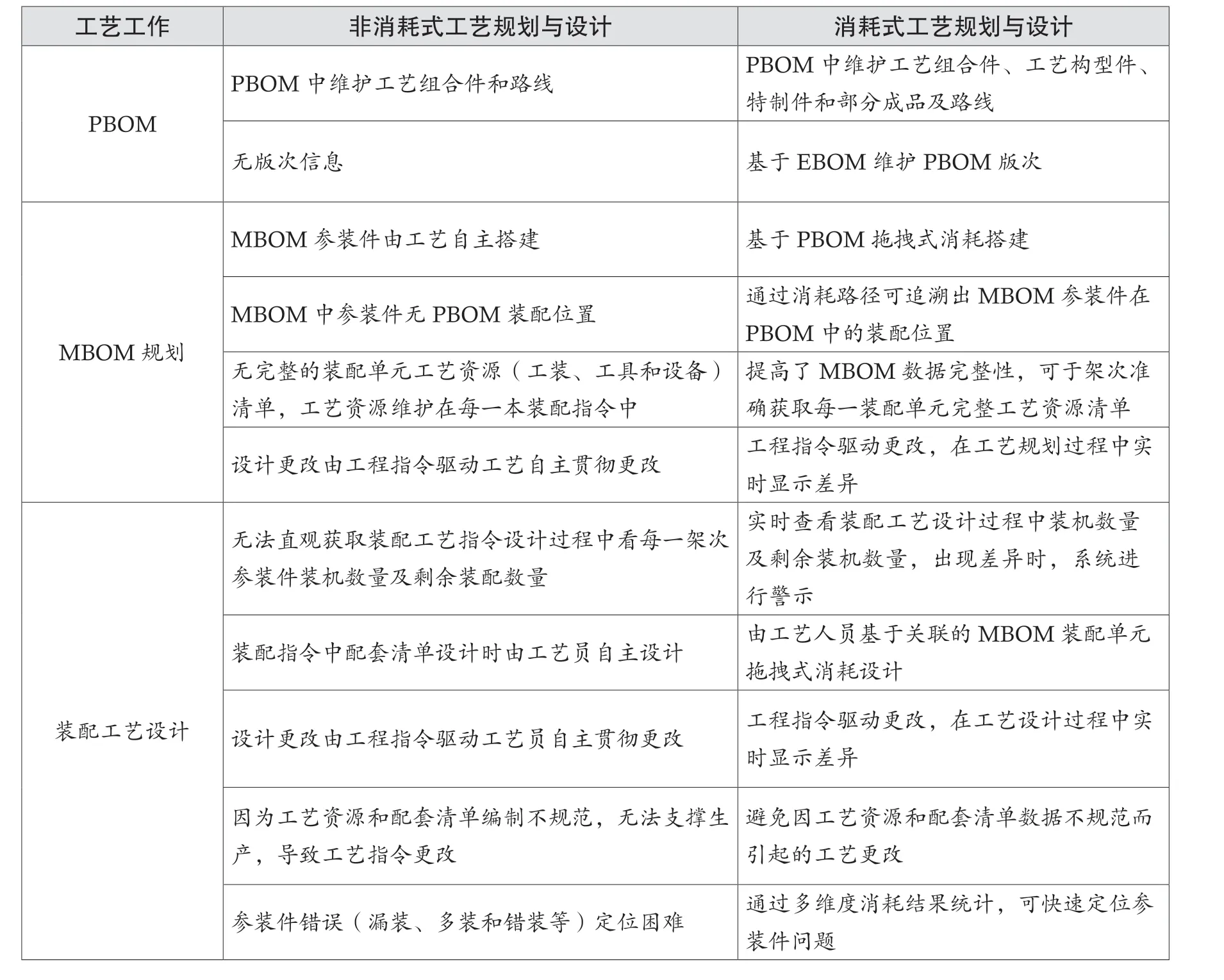

航空工业某制造单位推广应用了消耗式工艺规划及工艺设计管理,实现了从PBOM →MBOM →AO 工艺设计过程的消耗控制,在整个消耗式工艺设计过程,出现在多种场景的变更,在PBOM 更改、MBOM 变更和AO 更改等各种原因引起的变更过程中,系统能够准确地记录、维护所有零部件及其它资源信息的消耗批架次和数量变化信息。在取消消耗架次或数量时,可按照原消耗路径回退已消耗的架次数量,支撑各变更场景下的消耗式控制。消耗式工艺改变了现有的工艺规划与设计模式,主要的变化如表所列。

消耗式工艺管理关键技术通过在航空制造领域研究及应用,实现在PBOM →MBOM →AO 的精确流转,完整和清晰地规划了装配单元所需的参装件、标准件和材料信

表 不同工艺工作中消耗式与非消耗式工艺规划与设计模式的区别

在该制造单位,使用消耗式工艺的某机型,涉及零组件约50000 个,通过系统智能计算+人工识别确定需消耗参与装配的件约16000 千个,将工艺需要重点核对装机一致性的数据减少了一半以上,提高了工艺工作的准确性及工作效率。该机型工艺设计装配指令约9000 千本,通过消耗式工艺设计,可至少降低工艺返工率7%,从而减少指令的编辑时间,假设平均一本指令编制时间为8 工时,那么节省9000×8×7%=5040(工时),且消耗式工艺可快速定位参装件错误(漏装、多装和错装等)问题,无形中提高了工艺管理效率。息,以及装配过程中需要使用的工装、工具和设备信息,确保了MBOM 数据及AO 配套数据的完整性和准确性,提升了工艺规划与设计质量,提高企业产品质量,加快研制周期,将企业的工艺管理能力提升了一个台阶。