在机测量系统在汽车模具加工中的应用

2020-07-03海克斯康测量技术青岛有限公司崔永高广文杨自科

文|海克斯康测量技术(青岛)有限公司 崔永 高广文 杨自科

近年来,随着居民收入的持续提高,我国汽车需求量大幅增加,因此,汽车的产能也亟待提高,特别是汽车模具行业的生产效率受到了极大挑战,这使得汽车模具生产厂家不得不采取有效措施来提高其生产效率,因而需要在保证质量的前提下提高生产效率,而对于以机加工为主的汽车模具生产商提高生产效率的主要途径就是通过提高机床的加工效率和成品率。

事实证明在加工中心加工过程中产生效益的金属切削时间仅占60%以下,而搬运、找正和检测的比例则占到了40%以上,而在这些辅助时间内,找正和检测则占了绝大部分。因此要提高生产效率除了提高加工速度外,主要还是要提高找正和检测的效率。

在机自动化测量是目前用来提高找正和检测效率的主要途径,主要分为工件检测和刀具检测两类。

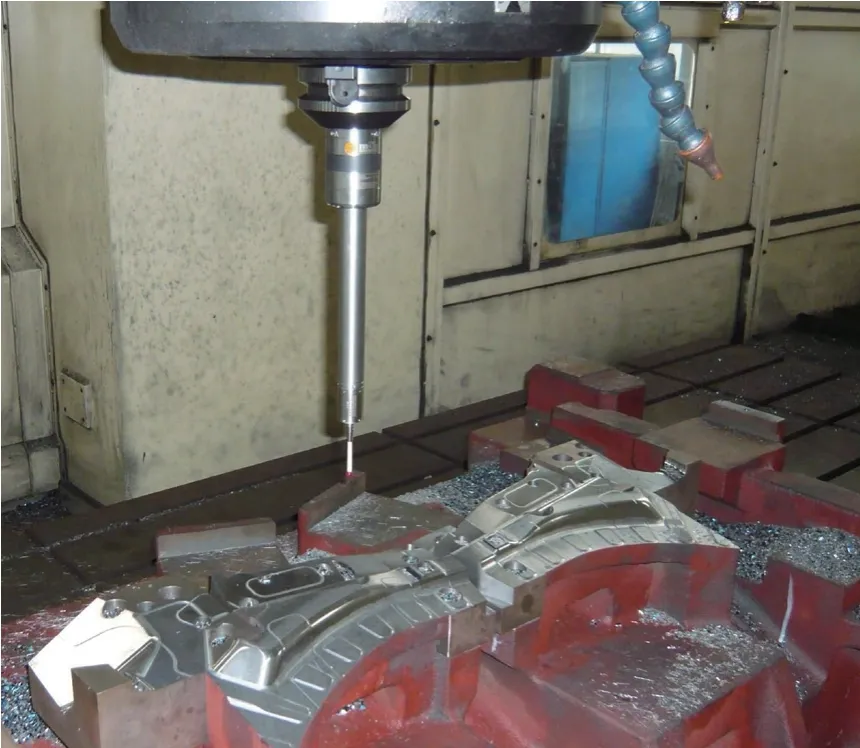

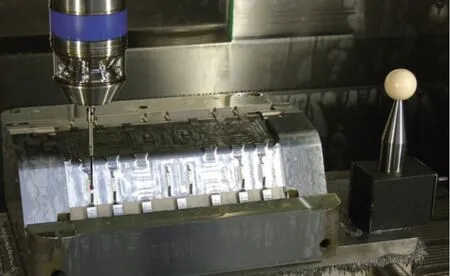

其中刀具检测应用于机床的刀具刀长和刀径测量,具体方式为刀具通过程序自动定位于机床内对刀仪,然后自动触发,将所得刀长和刀径自动更新刀具表,从而使机床在加工过程中可以使用最新的刀具参数对工件进行精确加工,从而相比传统机外对刀仪,完全避免刀具参数手动输入带来的参数输入失误,以及时间消耗,提高机床加工精度和工作效率。具体工作状态如图1 所示。

图1 刀具监测工作状态

其中工件检测主要应用于两个方面:一方面为测量工件基准,由测量结果自动确定工件实际位置,从而为下一步加工提供精准坐标;另一方面,则为在零件加工过程中或者加工后对照零件设计图样来测量加工结果,以确定零件加工质量,为过程控制提供精确参照或者作为零件终检参照。具体工作状态如图2 所示。

图2 工件检测工作状态

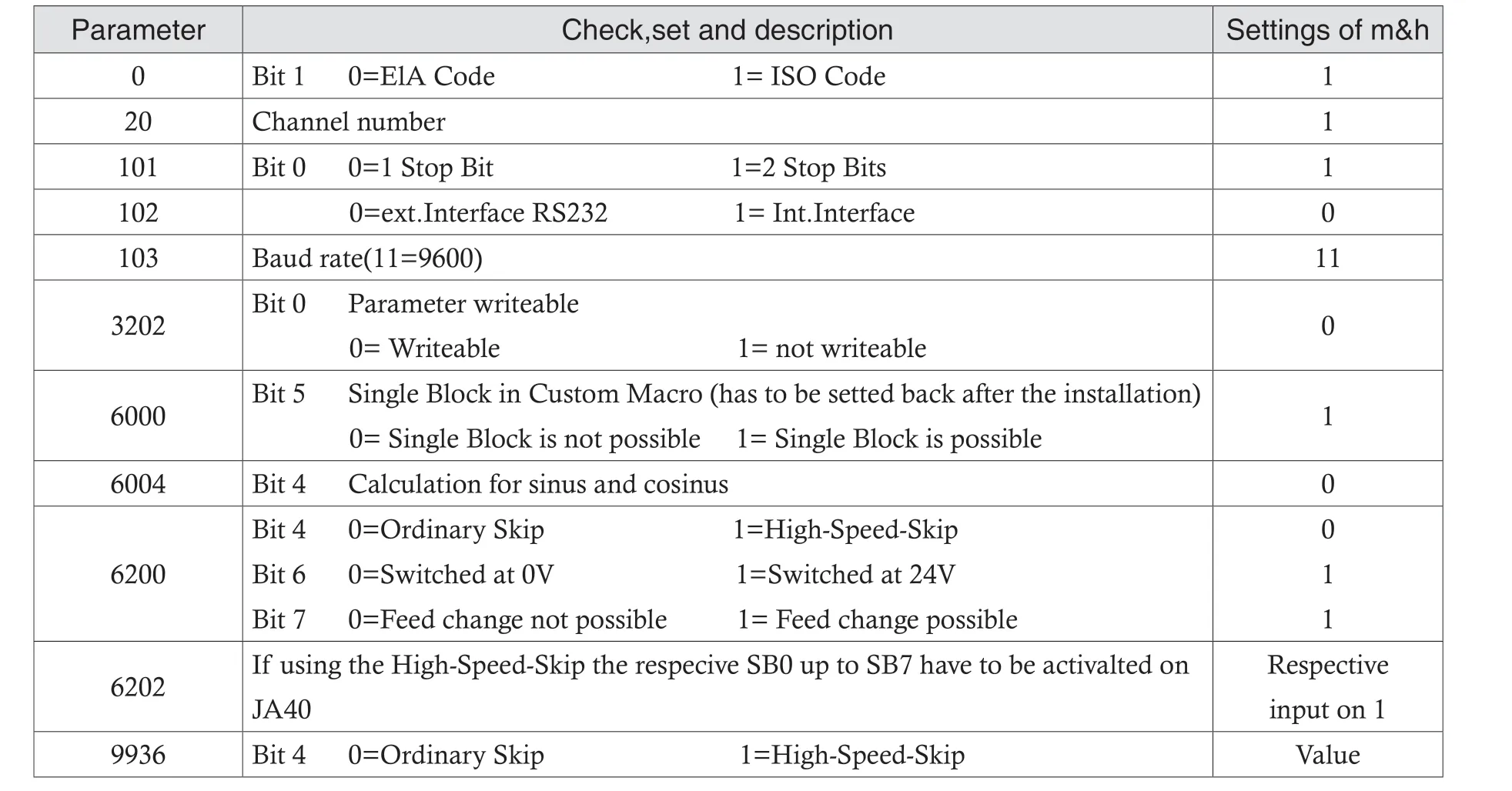

表 配置机床对通讯、文件传输和测量端口的参数

汽车模具往往体积都较大,搬运以及移动都不是很省时省力,因此,我们都会考虑到是否可以在工件吊装到机床工作台后不进行人工找正分中,让机床通过自动检测得到目前工件的位置和方向数据,直接根据获取的数据进行相对位置的加工,如此一来不但可以节省移动工件位置找正的时间,而且可以全自动获取工件加工坐标系,从而提高自动化程度,同时减少人为因素误差,提高零件的一致性,满足目前集约化生产的要求,大大缩短工件加工辅助时间。

通过查询国内外相关技术资料,最终确定以以下方案进行实施。

◎物料准备:无线电机床测头及其附件,机床宏程序,3D Form Inspect 在机测量软件。

◎机床信息:SNK 品牌Fanuc18i 控制系统四轴机床,高速测量数据接收端口(JA40)开通。

◎手动修改机床如表所列参数,以完成机床对通讯、文件传输和测量端口的相应配置。

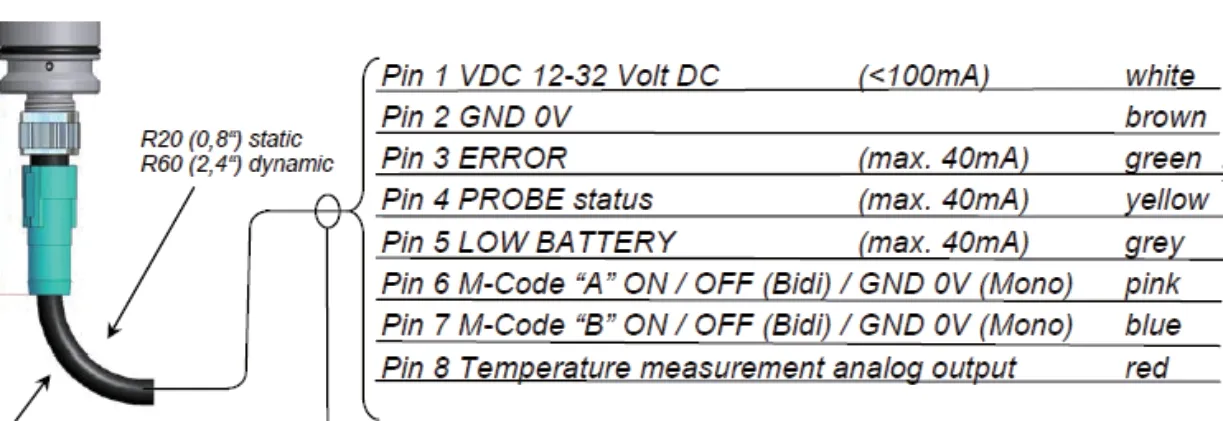

◎硬件安装:将编号为91.10-FA-UN的电缆插头端直接接至机床JA40 插座,将该电缆另一端接至编号为91.30-ST5 的电缆黄线,此线为触发信号线,其他电缆接线图如图3 所示。

图3 其他电缆接线图

◎将无线电接收器与电缆91.30-ST5 对接,调节测头与接收器频道一致,将测头安装于机床主轴调节中心同心至<2µ,通过以下指令进行硬件安装状态确认:

G91G31X100.F10

G01Y100.;

若机床在运行第一行程序时手动触发测头,机床瞬时自动转至第二行运行则表明硬件状态正常。

一、工件自动测量定位

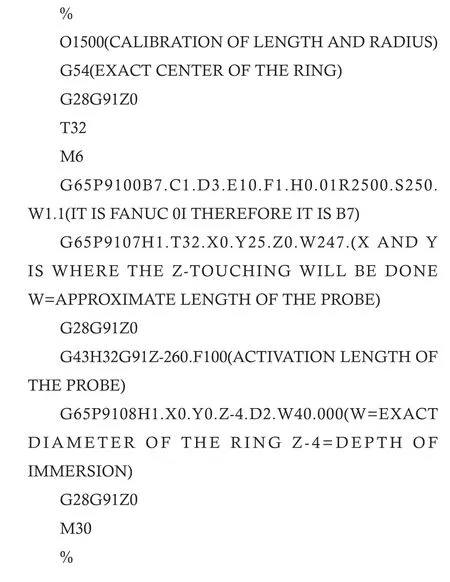

使用自编程序O1500 校验程序在环规上对测头进行刀长及测头半径校验,获取真实触发刀长及触发测头半径补偿。程序如下(子程序省略):

完成校验程序后,则可以根据图样基准要求编写程序自动测量工件基准,以完成工件加工的自动精确定位,并将工件真实位置自动写入指定的坐标系中,如G55。具体测量状态如图4 所示。

图4 工件加工的自动精确定位

此项技术的应用为国内某模具生产企业实现了总加工时间平均节省13%以上,明显提高了生产效率及零件的一致性,为生产效率的提高以及质量的保证提供了强大的支持,直接降低了废品率和生产成本。

二、模具工件修模自动补偿应用

◎软件配置:3D Form Inspect 在机测量软件。

◎网络配置:以太网直连。

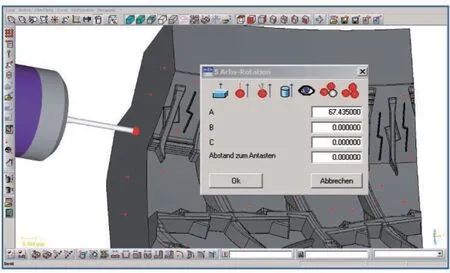

3D Form Inspect 在机测量软件为德国M&H 公司开发的用于在机测量的专用软件,可以完成已有数模工件的三维测量任务,支持各类数控系统,完美支持五轴机床,具有专利的矢量方向校验方式,有效补偿五轴机床系统误差对测量结果的影响。报告方式灵活,可以输出便于后续处理的Excel 格式,也可以输出HTML 等多种用户需求格式。功能强大的轨迹模拟功能,为用户提供最大的安全保障。3D Form Inspect 在模具曲面加工测量中的应用,具体工作情况如图5 所示。

图5 3D Form Inspect 在模具曲面加工测量中的应用

汽车冲压件模具在加工过程中,由于加工时间长,刀具磨损较大,在过程控制以及修模过程中的加工余量很难确定,若使用三坐标不但需要将工件频繁在机床及三坐标之间进行交换,且在机床上的二次定位也非常难确定,因此,通过与相关技术人员交流确定目前模具加工业在过程控制及修模中急需一种在机床上就可以根据设计数模对工件进行三维测量,实时更新加工余量同时结合对刀仪的应用即可很好的完成模具加工中的测量修模应用。

主要实施过程如下:

◎在电脑上的测量软件3D Form Inspect 中导入待测零件数字模型,如图6 所示,“脱机”编程创建测量路径(基于CAD 的编程/路径模拟/碰撞检测)。

图6 导入待测零件数字模型

◎测量路径转换成基于G 代码的机床宏程式。

◎将机床宏程式从电脑传输到机床控制系统。

◎在机床上联机执行校验及测量程序。

◎测量结果从机床控制柜传输到电脑上的测量软件中。

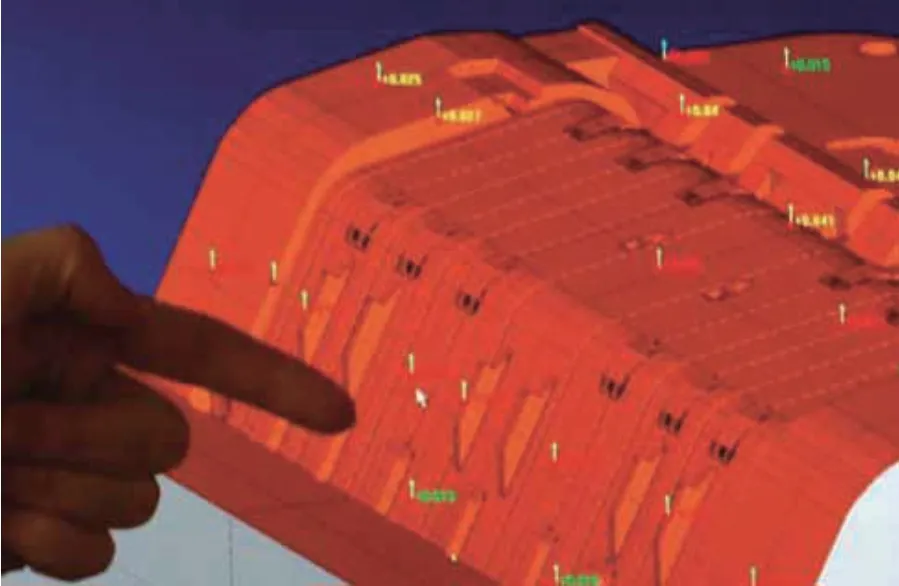

◎在测量软件中创建测量数据报告(统计图表和常规的CMM 测量报告格式如图7 所示)。

◎将测量结果导入机床程序自动编程软件,据此生成修模程序。

◎修模。

◎检测合格,精度报告。

图7 统计图表和常规的CMM 测量报告格式

三、结论

此测量方案利用机床测头和相应的在机测量软件很好地解决了当前我国模具加工行业在过程控制及修模中的实际问题,切实提高了模具曲面加工过程中的精度和效率,目前该方案已经在上海、西安和哈尔滨等大型汽车模具以及交通运输产品加工行业得到了很好的应用,为模具加工的效率及质量的提高提供了强大的软硬件支持。