汽车用几种先进高强钢焊点动态冲击性能研究

2020-07-03阎换丽万鑫铭赵清江

阎换丽,周 佳,万鑫铭,周 舟,赵清江,冯 毅,赵 岩,方 刚

(中国汽车工程研究院,重庆 401122)

汽车安全性一方面取决于汽车零部件材料本身的强度,另一方面则取决于零部件之间的连接强度。点焊是目前汽车制造应用最广泛的连接工艺。据统计,目前普通乘用车身上点焊数量大约有2 000 ~5 000 个,因此点焊强度性能对汽安全性方面影响显著。此外,迫于能源、环境和安全方面的压力,先进高强钢(Advanced High Strength Steel,AHSS)在汽车轻量化方面的应用是大势所趋。由于AHSS 为组织强化类钢,焊后熔核经冷却易生成高淬硬马氏体,使接头冷裂趋向增加,且点焊过程中因基体强度高而易产生飞溅、缩孔等缺陷,使焊点承载能力下降[1-3]。因此,为满足这些新材料在汽车上的应用要求,针对其点焊工艺及焊接性能方面的研究意义重大。

近年来,针对汽车零部件点焊动态强度性能的研究成为国内外的热点问题之一。因为汽车碰撞大都发生在高速行驶过程中,所以点焊的动态强度较静态强度对评价车身的防撞性能更有意义。长期以来,多采用剪切拉伸、十字拉伸和拉伸剥离等试验方法测试、评价焊点的静态强度[4-12]。而近年来,国外开始采用冲击法来评价焊点的动态强度[13-19]。通过冲击试验获得焊点的断裂模式、吸收功、承载能力等信息,将这些信息与熔核直径、载荷模式、基材性能以及点焊工艺等相结合,即可作为对车身安全性能评价的重要基础数据之一。此外,近年来计算机模拟已成为研究汽车车身或零部件抗碰撞性能的重要方法之一,这一领域目前也迫切需要详实可靠的点焊动态性能数据做支撑。其中,模拟过程中点焊冲击强度是一个决定性的影响因素,必须在大量可靠的试验数据基础上,建立起冲击强度与载荷模式、基材强度、结构尺寸以及应变速率等参数之间的关系,并将其纳入到碰撞模拟模型中。综上所述,当前汽车制造业对点焊冲击性能的可靠、精确测试技术的需求非常迫切。

本研究针对国内某钢厂生产的DP800、DP800-Z、22MnB5 三种典型先进汽车高强钢材料,利用专用点焊冲击性能试验机开展了系统的点焊动态冲击试验,获得了在瞬时冲击条件下焊点的冲击性能数据。在此基础上,采用数据分析、相关微观表征试验技术手段,讨论了几种钢材焊点冲击力学性能与焊接工艺、焊点尺寸、母材性能等的关系,建立了对应的性能物理模型。

1 试验设备、材料、方法

1.1 冲击设备

本试验由本体、摆锤、冲击夹具、辅助装置、数据采集系统、数据处理系统以及计算机控制系统构成。点焊冲击试验机的实物照片如图1 所示。本体采用标准的工业化摆锤冲击试验机[21],其摆锤提升、安全插销、摆锤释放、冲击控制等功能可直接利用。为适应点焊薄板试样的冲击试验,将标准的冲击试验机的摆锤和夹具进行改造。在本体的摆锤转轴上增加编码器,用于测量摆锤的角度,实现对试验机的控制以及冲击功的计算。本试验机的数据采集系统主要由计算机、测力传感器、增量编码器、应变仪和高速数据采集卡组成。

图1 冲击试验系统外观

1.2 冲击试样

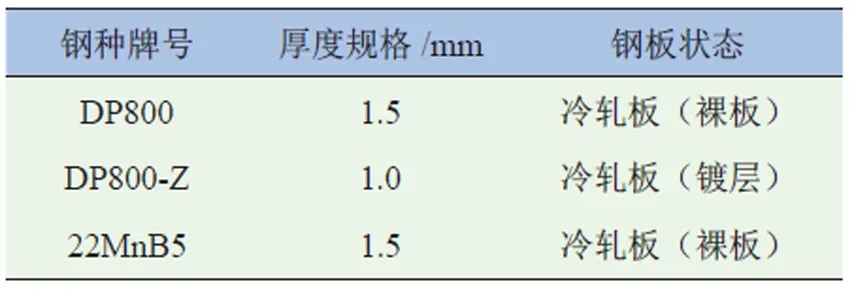

3 种先进汽车高强钢材的基本信息及力学性能特性见表1 ~2。焊点冲击试样的尺寸规格为:长100 mm,宽50 mm,如图2 所示。

图2 焊点冲击试样的尺寸规格

表1 三种钢材的基本信息

表2 三种钢材的力学性能

1.3 焊点工艺

本试验选用中频逆变点焊试验机。此外,采用标准的Ø16 mm×20 mm 电极头作为焊接工装,基于3 种钢材的厚度规格(≤1.5 mm),电极头先端直径为Ø6 mm,电极力为3.6 kN,升压时间为100 ms,预压时间为500 ms,焊接时间为230 ms,保压时间为250 ms,脉冲次数为1。试验过程中仅改变焊接电流,其它参数保持不变。焊接电流变化范围的选取,统一以钢板件可以发生焊接结合为起点,逐步增大焊接电流直至发生飞溅结束,中间选取的电流变化幅度值为0.2 ~0.3 kA。针对本研究采用的3 种钢材,重复焊接11 次,其中3 件为撕裂剥离试样,用于测量焊点大小尺寸;3 件为剪切试样,用于测量焊点的最大静态剪切力;5 件为冲击试样,用于测量焊点动态冲击性能。

2 试验结果

DP800 焊点的冲击位移-力曲线随焊接电流的变化规律如图3 所示。由图可知,随着焊接电流增大,焊点的冲击载荷随位移量的曲线由平滑向振荡形态变化,这是由冲击试验本身的特性决定的。当焊接电流较低时,焊点强度较低,在一定冲击加载能量条件下焊点趋向于一次性冲断;随着焊接电流的提升,焊点强度增大,此时,在同样的加载能量条件下,焊点的抗冲击能力增强,使整个焊点变形过程延长(位移量增加),焊点应力状态将发生阶段性变化,而惯性效应又将诱发“多次冲击”现象,从而导致载位移-力曲线出现震荡。而曲线段的延长也意味着焊点吸能量的增大,这说明静态条件下具有最优力学性能的焊点同样具有最佳的吸能能力。

图3 DP800 焊点冲击位移-力曲线随焊接电流的变化规律

3 种先进高强钢的冲击载荷力-冲击吸收功随焊接电流的变化规律基本一致,如图4 所示。由图可知,随着电流增大,冲击载荷力与吸收功均呈增加趋势,但是当焊接电流增大至飞溅状态后,冲击载荷与吸收功又有所降低,这与静态力学性能测试结果完全一致。说明飞溅不仅影响焊点的静态强度,也会对焊点在实际碰撞过程中体现出来的吸能效果等产生不良影响。

图4 点焊冲击性能随焊接电流的变化规律

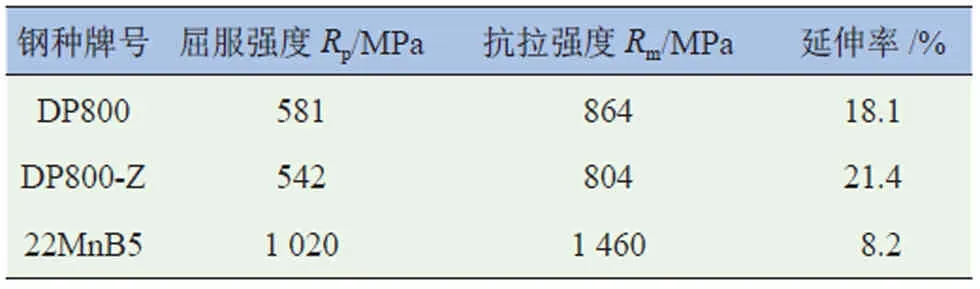

相比于同一焊接参数条件下的静态拉伸性能值,3 种先进高强钢的动态峰值冲击载荷力明显更高,如图5 所示。这显然与金属材料特有的应变速率敏感性有关。随着加载速率的提升,焊点的“脆性”增强。有研究表明:在高速应变条件下,焊点处开动的滑移系较静态更多,滑移系的增加又将显著增大焊点内部的位错密度,大量位错间彼此相互缠结、钉扎,对其它位错的运动将产生更为强烈的阻碍作用,最终使焊点冲击力学性能高于静态力学性能。由图5 可知,当焊点直径较小时(对应小电流),焊点冲击性能值与其静态拉伸性能值之间的差异性不大,甚至更低。只有当焊点尺寸较大时,其冲击峰值载荷力相比于静态力才会明显增大。

图5 点焊静、动态冲击性能值关系

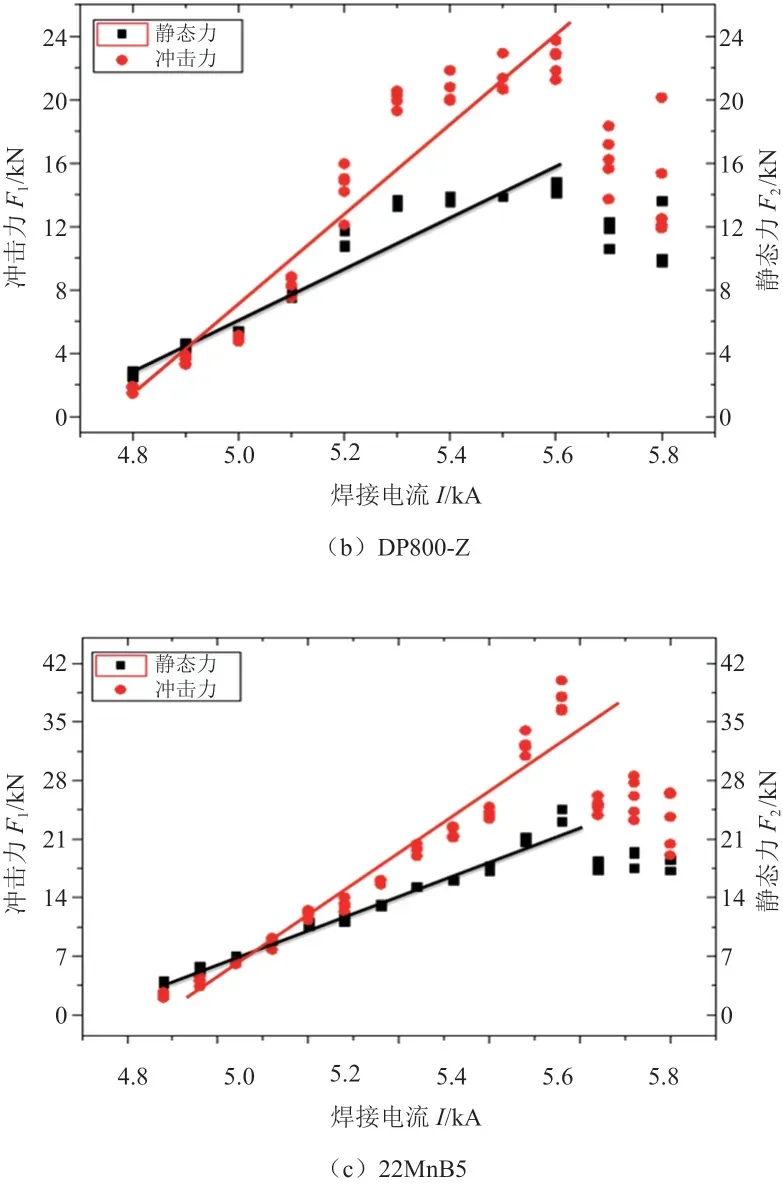

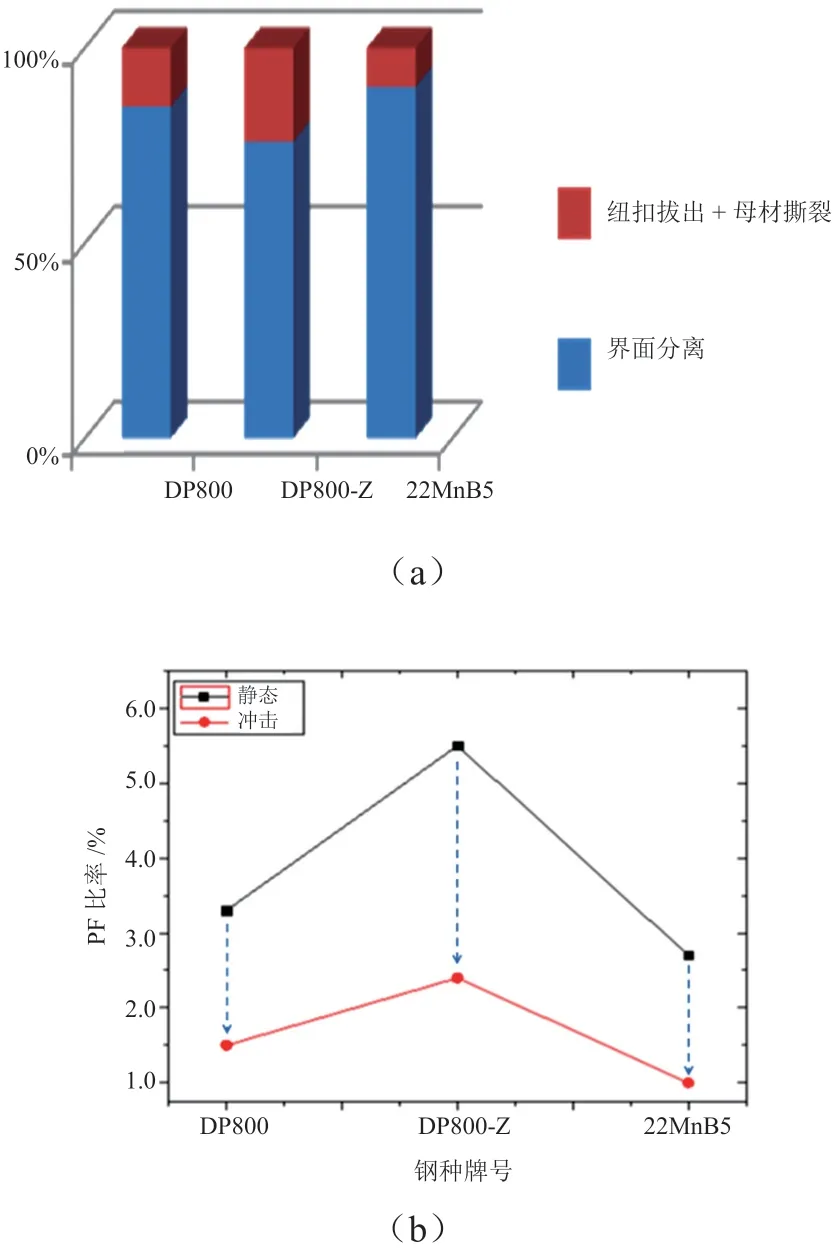

3 种钢焊点的冲击失效模式,如图6 所示。试验结果表明:随着焊接电流提升,DP800 与DP800-Z 焊点失效模式逐渐由界面分离过渡至母材撕裂;22MnB5 焊点失效模式则是由界面撕裂逐渐转变为纽扣拔出,此外,当发生飞溅时,3 种钢焊点失效均为纽扣拔出模式。与静态性能测试结果一致,3 种钢材中DP800-Z 最易于以纽扣拔出模式发生失效,22MnB5 最趋向于以界面分离模式发生失效,如图7a 所示。此外,在冲击加载条件下发生纽扣拔出或母材撕裂时所对应的参数范围相比于静态更加窄化,说明在冲击模式下,钢种焊点将呈现出更为明显的“脆化”趋向,具体可表现为相比于传统钢材,在碰撞过程中先进高强钢焊点更趋向于先于母材发生失效,如图7b 所示。

图6 焊点冲击失效模式示例

图7 焊点的失效模式转变规律

如前所述,与静态加载条件下的焊点失效模式变化规律一致,在动态冲击条件下3 种钢焊点随直径大小变化所体现出来的规律性也是由界面分离模式逐渐向母材撕裂(纽扣拔出)模式转变,在发生飞溅条件下则均体现出纽扣拔出模式,仅是对应的失效模式转变区间存在差异性。由图8 可知,在相同焊接参数条件下,3 种钢在冲击加载条件下焊点失效断口体现出更为明显的脆性断裂特性。

3 冲击性能模型

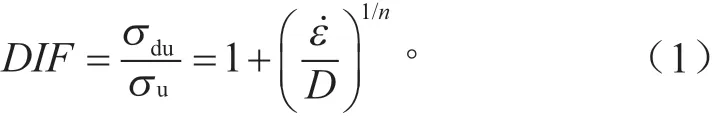

基于当前国内外金属材料焊点力学性能研究成果,建立动态冲击条件下3 种钢焊点的应力、载荷力预测模型,以对实际汽车零部件连接安全性能设计仿真提供指导依据。SYMONDS[21]、SOROUSHIAN[22]及MALVER[23]均从动力强度增大系数的角度来描述各类金属材料焊缝在高速条件下的力学特性,提出了多个典型预测模型。其中,以Symonds 模型应用最普遍,该模型具体表述如式(1)所示。

式中:DIF为高速条件下材料的动力增大系数为动态条件下材料的极限强度,MPa;σu为准静态条件下材料的极限强度,MPa;ε˙为应变率;D与n均为常数系数。D根据不同钢种而异,n参照国外经验数据统一取3.91。

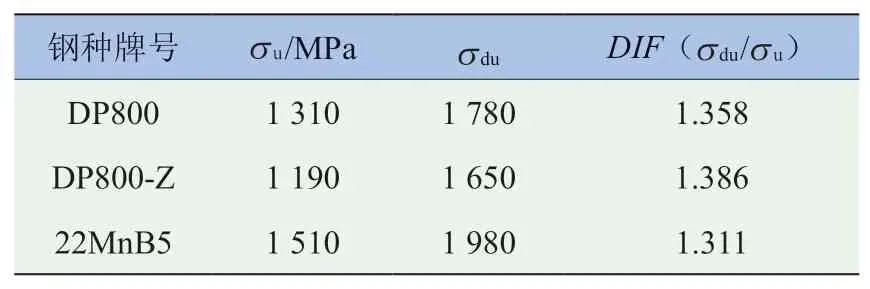

根据3 种钢焊点在准静态、动态条件下的极限强度,可以直接得到相应的焊点动力强度增大系数值,见表3。由表可知,DP800-Z 具有最高动力强度增大系数值,也进一步验证了其对冲击应变速率具有最强的敏感性。在厚度规格相同条件下22MnB5 焊点对冲击应变速率敏感性低于DP800。

表3 焊点静、动态强度及动力增大系数

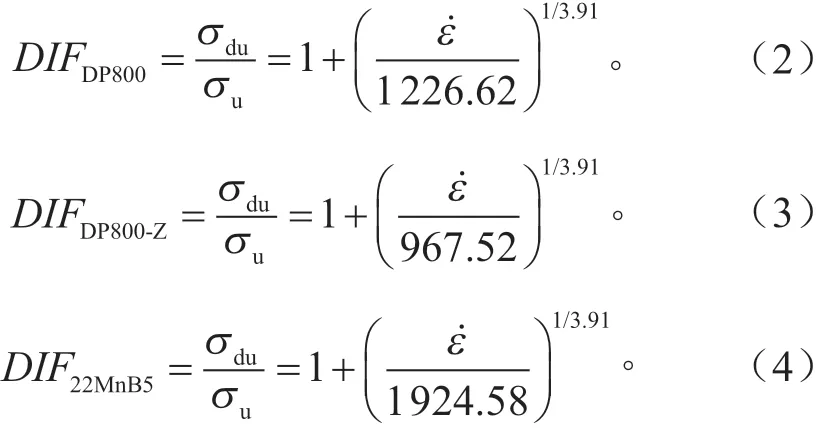

将由测试得到的在既定初始冲击条件下的应变率ε˙及n值代入式(1)即可得到对应的D值,见表4。

表4 焊点的力增大相关参量值

应当指出的是上述D与n是与材料本身相关的参量,与应变率无关,由此得到3 种钢焊点动态强度增大系数模型,具体如式(2)~(4)所示。利用此模型通过测量准静态条件下焊点的极限强度,预测任意应变速率条件下的焊点冲击性能,所得公式如下。

CHAO 等[15]近年来在传统的JC、CS 模型基础上建立了一种新的适用于焊点的应力预测模型,具体如式(5)所示。

式中:σ为焊点冲击应力,N;σ0为焊点准静态加载应力,为应变率;为基准应变率;C1、C2及C3为常数。

将3 种钢焊点的冲击应变率、基准应变率(设定为0.1 s-1)、不同直径焊点对应的准静态极限强度、冲击极限强度代入式(2)~(4)中,通过数据拟合,求得C1、C2及C3,进而建立焊点的冲击应力预测模型,具体如式(6)~(8)所示。

将3 种钢焊点准静态应力应变函数关系模型——可通过对焊点静态拉伸曲线数据按照冥指数关系模型进行拟合获得,如式(9)所示,代入到到式(6)~(8)中,即可得到3 种钢焊点的动态应力-应变关系模型,如式(10)~(12)所示。该模型可用于指导汽车零件点焊接头碰撞安全过程模拟分析,具有一定的工程价值。

4 结论

(1)基于专用金属材料点焊冲击性能试验机系统,针对国内某钢铁企业生产的3 种先进汽车高强钢材料——DP800、DP800-Z、22MnB5,开展了焊点动态冲击性能试验。

(2)随着焊接电流增大,焊点冲击载荷随位移量的曲线由平滑向振荡形态变化。

(3)三种先进高强钢冲击载荷力-冲击吸收功随焊接电流的变化规律基本一致,即随着电流增大,冲击载荷力与吸收功均呈增加趋势,但是当焊接电流增大至飞溅状态后,冲击载荷与吸收功又有所降低。

(4)三种先进高强钢动态峰值冲击载荷力相对静态较高,即焊点冲击力学性能高于静态力学性能。

(5)随着焊接电流提升,DP800 与DP800-Z焊点失效模式逐渐由界面分离过渡至母材撕裂;22MnB5 焊点失效模式则是由界面撕裂逐渐转变为纽扣拔出。此外,当发生飞溅时,3 种钢焊点失效均为纽扣拔出模式。在冲击模式下,钢种焊点将呈现出更为明显的“脆化”趋向。

(6)基于Symonds、Chao 等模型,建立3 种钢焊点的动态力学性能模型,可实现对动态冲击条件下焊点应力的预测,并获得应力-应变关系,可指导实际点焊接头碰撞安全过程模拟分析,具有一定的工程价值。