地铁工程55T/16T 桁吊安装施工控制技术探析

2020-07-02王雪坤

王雪坤

(中铁十八局集团第四工程有限公司,天津 300350)

目前,地铁工程施工多采用TBM 施工法。TBM 始发井规模较大,对结构的稳定性及施工的安全性有严格要求。为保证施工质量和安全,很多城市在TBM 始发井建设中采用桁吊安装施工技术,并取得了良好效果[1]。其应用效果对TBM 始发井的工程质量、进度、成本等各项技术经济指标皆有很大影响。基于此,开展55T/16T 桁吊安装施工控制技术的研究显得尤为必要。

1 工程概述

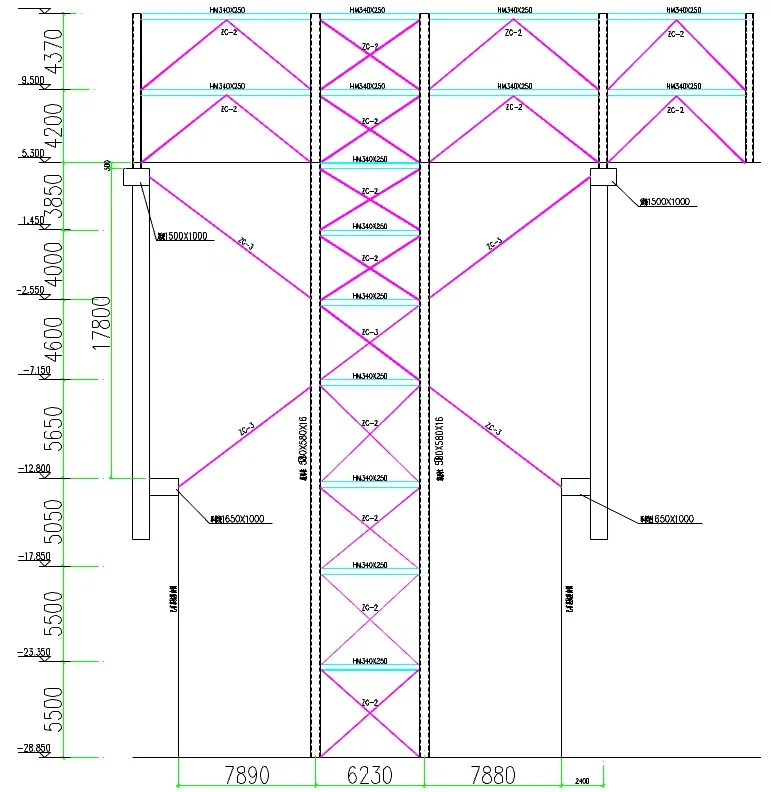

青岛地铁4 号线土建03 工区,区间隧道采用2 台TBM 开挖,分别由内海区间TBM 始发井始发,掘进至人民会堂路站解体。内海区间TBM 始发井做为TBM 吊装井,承担出渣及备料的任务。为满足施工条件,内海区间TBM 始发井采用4 台桁吊进行TBM 施工吊装出渣及备料作业,东西两侧各一组桁吊,55T 与16T 桁吊同轨运行,跨度19.2m,轨道长38.2m,16T 桁吊自重28.3T 左右,55T 桁吊自重70.4T。井深34.5m(见图1)。

2 桁吊基本状况

按照本工程TBM 施工要求,需要每台TBM 配置2 台55T/16T 桁吊,二者的跨度都是19.2m,并且55T/16T 桁吊的整体结构形式类似。其中55T 桁吊的配置结构包括:一个主钩、一套扁担梁、一套副钩(见图2)。

图1 内海区间TBM 始发井平面布置

55T 桁吊主要部件重量统计如下:1 台主梁,总量20.5t ;1 台副梁,总量17t ;1 辆小车,总量28.33t ;1 套电气设备,总量2t ;一套吊具,总量2.539t;1 台起重设备,自重70.369t[2]。

相比于55T 桁吊,16T 桁吊结构则比较简单,有1 个主钩和1 个副钩组成(见图3)。

16T 桁吊各部件重量小于55T 桁吊,其中主梁重量9.5t;副量重量8.33t;行走小车重量8.5t;电气设备重量2t;起重机自重28.33t。

3 55T/16T 桁吊安装施工控制技术应用要点

3.1 起重设备选型技术

55T/16T 桁吊安装施工控制中,55T 桁吊小车和横梁最为重要。本工程施工中,横梁长19.3m,重量20.5t,小车重量28.33t。因此,本文重点对横梁和小车进行起重设备选型及验算。

图2 55T 桁吊结构示意(单位:mm)

图3 16T 桁吊结构示意(单位:mm)

3.1.1 桁吊安装施工吊机选型及验算

本工程在桁吊安装施工中选择了220t 汽车吊进行小车和横梁安装。在主梁吊装中,梁体自重20.5t,吊索自重1t。220t 汽 车 吊最大负载21.5t,最远吊装半径12m,主臂长31.3m,起吊能力50t,吊装过程中负载系数为43%,选用220t 汽车吊可满足实际吊装要求[3]。220t 汽车吊主钩提升高度为28m,吊索+吊物的总长9.6m,吊物安装高度8.6m,剩余9.8m 能满足220t 汽车吊吊装高度要求(见图4)。

3.1.2 桁吊小车吊装验算

吊小车时,最大负载29.33t,最远吊装半径12m,主臂长31.3m,起吊能力50t,吊车负载系数为58.66%,220t 汽车吊可满足要求[4]。吊车机臂长31.3m,按照回旋半径12m 计算,汽车吊主钩最大升高高度为28m,吊索+吊物总长9.8m,吊物按高9.6m,剩余12.4m 满足220t 汽车吊起吊高度要求。本工程小车起吊高度见图5。

3.2 桁吊钢结构基础施工技术

本工程桁吊基础为钢结构,主要分为三部分:始发井基坑内部分、始发井基坑外部分、桁吊轨道。其中,始发井基坑内部分主要由结构立柱、结构梁、基坑壁支护衡量等共同组成;始发井基坑外部分由结构柱、结构梁、顶部加固梁三部分组成;桁吊轨道由轨道梁、轨道梁加固支持共同组成。

图4 本工程横梁起吊高度示意(单位:m)

图5 小车起吊高度示意(单位:m)

3.3 钢结构立柱施工

为保证55T/16T 桁吊安装施工控制质量,在钢结构立柱安装时,要先用地脚螺栓埋设出立柱中心位置,再将柱底中心延伸至板边位置并做好标记,保证二者对称安装。清理干净基础混凝土表面杂物,通过不收缩水泥灌浆[5]。本工程柱安装由地上部分、基坑内部分组成。钢架通过单件吊装和组合吊装相互结合的方法进行安装。基坑内部分别通过组合成片的方法进行吊装,地面上部通过单件吊装;具体安装顺序为:先进行基坑内立柱安装,后进行地面立柱安装。布置见图6。

图6 钢结构立柱安装侧视(单位:mm)

3.4 桁吊梁安装施工控制技术

3.4.1 桁吊梁安装技术

单根桁吊梁由两部分依次吊装,长度分别为19.52m 和18.68m, 采用H3-36B 12t 塔式起重机进行吊装,部分性能参数见表1。

表1 12t 塔式起重机吊装参数

根据工程现场施工情况,吊车最大距离为29.52m,由表1 可知H3-36B 12t 塔式起重机可满足桁吊梁安装要求。在吊装过程中,为避免桁吊梁发生机械磨损,或因起吊应力过于集中引发应力变形,要合理将桁吊梁放在托架中心,用双面焊焊接牢固,并用超声波进行检测,达到要求后才能进行下道施工工序,以保证轨道梁连接的稳固性。

3.4.2 轨道安装技术

按照设计要求,轨道安装采用焊接安装,选择的轨道型号为QU100,顶面标高26.42m,间距600m,固定底座和吊车梁通过焊接连接,焊条型号要和桁车梁相互一致,采用E4315焊条[6]。安装完成后要对安装位置进行详细校核,保证轨道安装位置符合《桥式和门式起重机制造及轨道安装公差》中有关轨道安装的要求。跨度为19.2m 时,允许误差为±5.3mm。如轨道接头间隙小于2.0mm,轨道接头高低差和侧向错位值不能超过1.0mm。

3.4.3 横梁吊装技术

横梁吊装是55T/16T 桁吊安装施工控制的核心环节。为保证横梁吊装施工质量,采用以下吊装技术:主梁中端加固完成后,吊耳用钢丝绳连接挂在220t 汽车吊的挂钩上,起重机运行时通过对讲机指挥1 台220t 汽车吊缓慢吊起,吊离地面高度100mm时停止起吊,检测汽车吊各部位受力情况和钢丝绳质量,确认达到要求后缓慢起吊[7]。主梁车轮组高于轨道约100mm 时指挥汽车吊转杆,使主梁两端车轮与轨道垂直,把主梁缓慢降落到轨道上。主梁放置稳固后,卸掉钢丝绳,把主梁用两台5t手拉葫芦向南移动,给副梁安装预留吊装位置。55T 桁吊结构见图7。

图7 55T 桁吊结构

副梁吊运技术为:平稳放置在轨道上,用两个5t 手拉葫芦合理调整主梁和副梁位置,对齐螺栓孔后用螺栓紧固,并用扭矩扳手逐步调整。

3.4.5 消除吊装技术

小车地面组装完成后,在吊装前应在地面进行运转试验。运转实验合格后将小车整体吊装,就位后再起吊卷扬机等起升机构。最后吊装小车上其他附件[8]。吊装过程中确保小车车轮踏面与轨道面的最大空隙在4mm 以内。

4 结语

综上所述,本文结合工程实例分析了55T/16T桁吊安装施工控制技术在地铁施工中的应用。结果表明,55T/16T 桁吊安装施工控制技术是地铁工程TBM 始发井中难度较大的技术,对工程的施工质量、施工效率、安全性等方面有较大影响。因此,施工中必须结合工程特性,选择合适的机械设备,严格把控施工质量,才能最大限度地提升工程质量。