AF1410钢零件表面喷丸处理工艺的研究

2020-07-02

上海电气上重碾磨特装设备有限公司 上海 200245

1 研究背景

金属材料在循环应力和应变作用下,逐渐产生局部永久性累积损伤,再经一定循环次数后产生裂纹,或突然发生完全断裂,这一过程称为疲劳。根据材料破坏前所经历的循环次数及疲劳荷载应力水平,疲劳可以分为高周疲劳和低周疲劳。在交变载荷作用下的零件,疲劳失效是主要的失效形式。对此,在产品的结构设计、材料选择、工艺设计及改进等各个阶段,都必须考虑提高零件的抗疲劳能力,延长使用寿命。影响零件疲劳强度的主要因素有应力集中、零件尺寸、表面状态。

AF1410钢是超高强度合金结构钢中抗疲劳能力较好的钢种之一,这一材料具有高强度、高硬度和较高的断裂韧性[1],保持良好的焊接、切削和成型特性。几种常见超高强度合金结构钢的力学性能比较如图1所示。在航空航天、船舶和特种装备等领域,需要选择关键承力零件的材料时,AF1410钢具有十分重要和不可替代的地位[2]。

使用AF1410钢制作的零件,一般受力较大且较复杂,经常要面对交变应力和应力集中等问题,疲劳失效是此类零件的主要失效形式之一。在产品设计和选材完成后,如何在不改变零件机械性能和尺寸结构的前提下,寻找其它提高零件表面抗疲劳能力的途径,进而延长零件的使用寿命,是一项重要且迫切的研究课题。笔者对AF1410钢零件表面喷丸处理工艺进行研究。

2 试验件研制情况

研究所涉及的AF1410钢零件试验件,由超大规格AF1410钢锻件加工制作而成。采用真空感应+真空自耗重熔的方法冶炼,锻件经过900 ℃、1 h正火,680 ℃、长于6 h回火,860 ℃、1 h淬火,-73 ℃、1 h深冷,510 ℃、长于5 h回火,以及空冷后,取三组拉伸和冲击试验件进行力学性能测试,结果见表1。

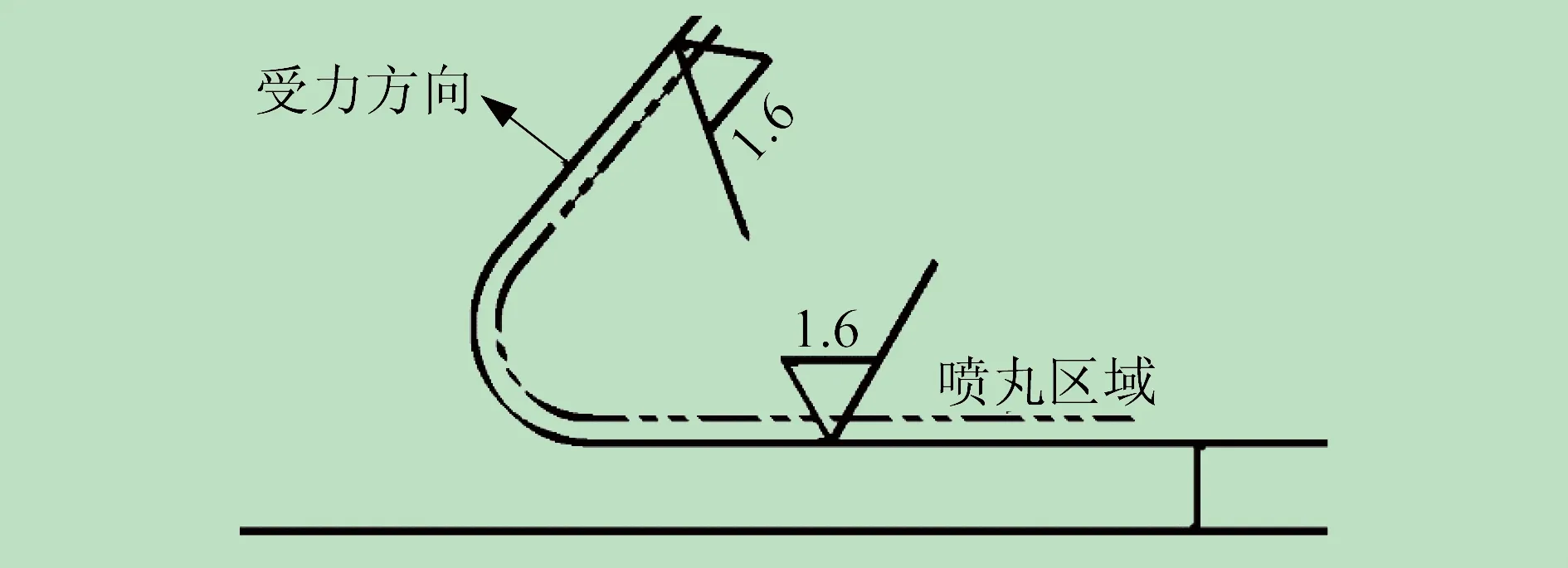

试验件是所在装备中的关键承力件,主要受力部位在顶部。试验件顶部呈现L形锐角钩状,载荷作用面为锐角的斜面,方向向外,载荷近似于脉动冲击载荷。试验件受力如图2所示。试验件承受的最大应力为拉应力,应力最大的区域为钩状根部,应力最大值接近1 600 MPa。

表1 力学性能测试结果

图2 试验件受力

首批试验件制作完成后,在模拟试验台上进行负荷试验,预定寿命为11 000次。在初阶段1 000次负荷试验后,对试验件全表面进行磁粉探伤,发现钩状根部出现微小裂纹。可见,试验件未达到预定寿命要求。

根据试验件的试验工况进行分析,试验件所承受的最大应力接近材料的屈服极限,在小于103量级的循环次数下发生疲劳失效,属于典型的低周应变疲劳[3]。有研究数据表明,具有类似力学性能的AF1410钢,其应变疲劳寿命只有约1 300次[4]。巨大的冲击载荷使试验件产生较大的应力和塑性应变,并在材料表面裂纹源处引发局部应力集中。当应力值大于材料的疲劳极限时,就会发生疲劳破坏。AF1410钢疲劳断口的疲劳裂纹源多为零件表面的加工缺陷,如刀痕、细微缺口等[5]。在不改变零件材料和尺寸结构的前提下,如何减小零件的表面应力,提高表面质量,抑制疲劳裂纹的产生和扩展,成为解决问题的关键。表面喷丸处理是解决上述问题的一种方法。

3 表面喷丸处理工艺流程

表面喷丸处理指利用高速运动的弹丸流撞击材料表面,使表层发生塑性变形的过程。喷丸的强化作用主要体现在三个方面:① 材料表层产生循环塑性应变,在变形层引入残余压应力场,有效改善材料的抗疲劳能力;② 应变层的位错密度增大,亚晶粒细化,阻碍疲劳裂纹的萌生和扩展;③ 表层残余奥氏体向马氏体转变,材料表面硬度有所提高。此外,喷丸过程还可以消除加工刀痕和表面晶体缺陷[6]。

喷丸工艺的影响因素主要有喷丸设备、喷丸介质、工件等。对于选定的喷丸设备,一般固定其它参数,通过调整喷丸强度和表面覆盖率来控制喷丸效果。研究表明,只有在喷丸强度和覆盖率达到一定数值时,才能有效改善零件的残余应力分布、微观组织结构强度和抗疲劳能力[7]。

按照HB/Z 26—2011《航空零件喷丸强化工艺》,根据AF1410钢试验件的力学性能选择合适的喷丸强度,并通过A型阿尔门弧高度试片进行检测,喷丸表面覆盖率不低于100%。考虑到零件的使用环境,不允许降低喷丸表面的粗糙度要求,由此制订三种不同的表面喷丸处理工艺,工艺A为强化喷丸,工艺B为强化喷丸+精整喷丸,工艺C为强化喷丸+精整喷丸+拋光喷丸。显而易见,工艺B在工艺A的基础上增加了精整喷丸,工艺C在工艺B的基础上增加了抛光喷丸。利用同一批次炉号及热处理的AF1410钢试验件进行同步喷丸处理和检测分析,表面喷丸处理工艺流程如图3所示。

图3 表面喷丸处理工艺流程

4 检测结果及分析

4.1 残余应力

采用Proto-LXRD型X射线应力仪检测喷丸层的残余应力,射线管管电压为30 kV,管电流为25 mA,准直管直径为1 mm,采用铬靶Kα辐射、钒滤波片、铁(211)衍射晶面。通过电解抛光机对检测部位进行局部电化学腐蚀,由数显千分尺测量腐蚀深度,检测结果如图4所示。

图4 残余应力检测结果

由图4可见,三种表面喷丸处理工艺处理后,都使材料表层产生了残余压应力。残余应力都随层深先增大后减小,在次表层达到最大值。产生以上现象的原因为零件表面喷丸处理时,在材料表层产生塑性变形;当层深达到一定数值时,材料只发生弹性变形;喷丸结束后,材料弹性变形区有恢复到最初状态的趋势,但此趋势受到表层塑性变形区的约束,从而在两者之间产生内部压应力。另一方面,喷丸过程中残余奥氏体向马氏体转变,体积膨胀,也有助于产生残余压应力。在零件使用过程中,外部载荷产生的拉应力与残余压应力方向相反,两者叠加后,峰值大为减小,从而使疲劳裂纹的产生和发展得到抑制,起到强化的目的[8]。

对三组测试结果进行比较,工艺C的应力强化效果最好,最大残余应力产生于层深50 μm处,最大值为-1 210 MPa。

4.2 衍射半高宽

采用Proto-LXRD型X射线应力仪,在检测残余应力同时检测喷丸层的衍射半高宽,间接表征喷丸变形组织结构,检测结果如图5所示。

衍射半高宽反映了喷丸变形强化组织结构,衍射半高宽越大,表明材料晶块细化和显微畸变越大,喷丸变形强化组织结构越明显,同时喷丸层硬度也越高。由图5可见,三种表面喷丸处理工艺对材料都具有明显的强化作用。其中,工艺C表层衍射半高宽为5.557°,强化效果最为显著。

4.3 残余奥氏体含量

采用X350A型X射线衍射分析仪检测喷丸层残余奥氏体含量,射线管管电压为25 kV,管电流为5 mA,准直管直径为1 mm,采用铬靶Kα辐射、钒滤波片、奥氏体(200)及马氏体(211)衍射面,扫描范围为132°~124°和167°~145°,扫描步距为0.1°和0.2°,时间常数为1 s和0.25 s,检测结果如图6所示。

图5 衍射半高宽检测结果

图6 残余奥氏体含量检测结果

结果表明,三种表面喷丸处理工艺处理后,材料的残余奥氏体含量降低,且残余奥氏体含量随着层深的增大而提高。在喷丸过程中,晶格位错产生变形,促使γ相向α-马氏体转变。变形量越大,转变越容易发生。因此,在材料表面,转变发生最充分,残余奥氏体含量最低。随着层深的增大,转变程度越来越小,残余奥氏体含量逐渐提高。残余奥氏体向α-马氏体转变,会使材料表层的强度、硬度和耐磨性都得到一定程度的提高。当然,AF1410钢作为一种马氏体时效钢,基体本身残余奥氏体含量较低,仅为2.8%左右,喷丸过程中α-马氏体的转变量也较少,对材料产生的强化作用有限。

三种表面喷丸处理工艺的检测结果总体上符合理论变化趋势,但未能清晰表现出不同工艺给马氏体转变程度带来的影响。

4.4 显微硬度

利用电化学方法从喷丸表面电化学腐蚀到不同深度,使用DHV-1000型显微硬度计,检测喷丸层显微硬度。施加50g载荷,在同一层深度重复检测三点,并取平均值,检测结果如图7所示。

图7 显微硬度检测结果

结果表明,三种表面喷丸处理工艺处理后,试验件表层和强化层的硬度都得到大幅度提高。对三组检测结果进行比较,工艺C的表层硬度提高幅度最大,表层维氏硬度(HV)最高达到690.8。

4.5 表面粗糙度

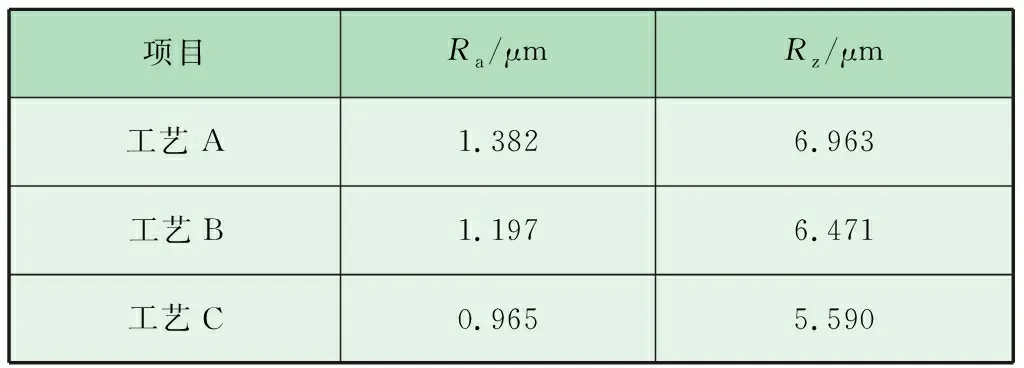

利用TR220表面粗糙度仪,由计算机进行控制和计算,检测应用表面喷丸处理工艺后的试验件表面粗糙度。取样长度为0.8 mm,连续取五段,重复检测三次并取平均值,检测结果见表2。

表2 表面粗糙度检测结果

结果表明,三种表面喷丸处理工艺处理后,表面粗糙度均得到了一定程度的改善。这是因为基于合适的喷丸强度,由合适硬度的弹丸对材料表面撞击,能有效消除机加工表面的尖锐部分和沟壑,使零件表面变得平整圆滑。表面粗糙度值减小,改善了零件表面的应力集中情况,降低了形成表面裂纹的概率[9-10]。对三组检测结果进行比较,工艺C对表面粗糙度改善的效果最好。

5 结束语

笔者对三种AF1410钢零件表面喷丸处理工艺进行研究,得到如下结论:

(1) 三种表面喷丸处理工艺都对喷丸层引入了残余压应力,对材料起到应力强化作用,其中,工艺C的应力强化效果最佳,最大残余应力产生于层深50 μm处,最大值为-1 210.2 MPa;

(2) 三种表面喷丸处理工艺均使材料发生了晶块细化和显微畸变,其中,工艺C的表层衍射半宽高值达到5.557°,强化效果最为显著;

(3) 三种表面喷丸处理工艺均引发了残余奥氏体向α-马氏体发生转变,且转变率随层深的增大而降低,由于AF1410钢本身的残余奥氏体含量较低,因此试验未能反映出不同工艺对转变程度大小的影响;

(4) 三种表面喷丸处理工艺处理后,试验件表层和强化层的硬度都得到了大幅提高,其中,工艺C的表层硬度提高幅度最大,表层维氏硬度(HV)达到690.8;

(5) 三种表面喷丸处理工艺处理后,试验件的表面粗糙度都得到了改善,其中,工艺C的改善最明显,表面粗糙度Ra达到0.965 μm。

通过研究可见,强化喷丸+精整喷丸+抛光喷丸的三重喷丸方法对AF1410钢材料的强化作用最为显著。在AF1410钢试验件的研制中,采用三重喷丸处理工艺,试验件使用寿命延长到11 000次以上。在不改变零件机械性能和尺寸结构的前提下,通过三重喷丸方法,能有效提高AF1410钢零件的表面抗疲劳能力,延长使用寿命,为低周疲劳对材料应用的制约提供了一种可行的解决途径,同时对其它金属材料的表面强化处理具有参考作用。