CATIA二维逻辑原理图驱动三维建模在轮机详细设计中的应用

2020-07-02高林洋

高林洋 王 晨 羌 燕

(上海中船船舶设计技术国家工程研究中心有限公司 上海200011)

引 言

轮机设计主要包括设备选型、系统计算、详细设计阶段的设备布置及系统布置,本文主要讲述轮机详细设计阶段采用CATIA 三维体验平台中二维逻辑原理图驱动三维建模方法进行系统布置。现阶段轮机详细设计系统布置设计工作多数以AutoCAD软件为平台,采用二维设计方式。由于船舶管路构成复杂及相互空间遮挡,空间尺寸不易精确估算,二维图纸不易读懂,设计中的错误很难发现,由此给船舶施工造成严重后果,同时也给船舶改建及扩建带来不便。与二维设计相比,三维设计能清楚反映系统的空间关联关系,可以使船舶管路布局更合理,更经济。当前大部分二维设计与三维设计是独立进行的两个设计阶段,采用CATIA三维体验平台可以实现二维与三维设计同步进行,并且通过二维逻辑符号驱动三维建模,一个符号对应一个模型,实现了从平面符号到立体模型数据的唯一性和可查性。

1 CATIA二维逻辑原理图驱动三维建模概述

通过对CATIA二维逻辑原理图驱动三维建模测试分析可知:实现二维逻辑原理图驱动三维建模的基础首先需要完成一套标准的二维逻辑符号及三维标准小样集;其次通过EKL的编程确定设备的驱动规则,管路规格书的编写实现管路的快速建模及确定阀附件及管路的驱动规则;最后通过CATIA软件中Piping And Tubing Sys.Design模块创建二维逻辑原理图并采用Piping And Tubing 3D Design模块中Logical to physical功能实现逻辑符号的驱动,并对创建的原理图中流体流向、系统通径及驱动建模的准确性进行检查。

1.1 逻辑符号与三维标准件创建

逻辑符号是二维逻辑原理图的重要组成部分,创建过程中要对其符号类别(类别定义是在管系规格书中创建),属性中的名称、描述、符号的大小及线性比例、端部逻辑点等进行定义。

图1 逻辑符号创建

管系阀件及附件大多数为参数化部件,其为标准件,与模板模型几何外形一致,它的尺寸参数、部件属性对设计人员开放。其基本操作方法,首先创建标准模板模型的几何外形,其次创建参数化Excel表格并填写标准件的属性及几何参数表中的相关数据,并与标准模板模型几何外形尺寸相关联,最后通过Component Family来实现以包含几何信息和物理属性的设计表对模型进行驱动,并完成模型批量生产和解析入库[1-2],如表1所示。

表1 小样参数化表格

1.2 EKL语言规则驱动设备布置

由于机舱的管系系统中存在着大量与其相连的设备模型,采用常规操作需要对其一一布置到指定区域或点位。如若采用EKL语言编写,有利于在平日将建模、设计、检查过程中大批量的机械操作、繁琐的操作进行梳理和提炼,可以将知识经验融入设计模型,降低设计主体的错误并提高其自动化程度。使用EKL语言驱动设备的前提是必须完成对船舶舱室的划分及坐标的定义,图2和下页图3为EKL编写内容,一种是通过赋值舱室背景为变量实现设备驱动到指定舱室背景下,一种是赋值三维点坐标为变量,通过前端定义XYZ三点坐标信息实现驱动到指定三维空间点位。

1.3 管系技术规格书

技术规格书由多种规格表组成,规格表类似Excel表格,分为管系的基础表和高级表。基础表包括(通径、等级、材料、端切形式、物理关联表)等,高级表包括(弯管参数、兼容性、自动匹配表)等,在一个工程下,就是通过工程规格书里的技术表内容来约束建模、驱动建模,保证建模的准确性,驱动实现一些复杂繁琐建模的自动化。CATIA三维体验平台提供了多种类型的管系技术规格表,不同类型的技术规格表实现不同建模操作,例如Mapping Part Subtype Table表是实现阀附件逻辑符号驱动三维建模的必要表格。这些规则驱动基本能覆盖管系三维建模的整个过程[2-4],如图4所示。

图2 EKL编写设备驱动指定舱室

图3 EKL编写设备驱动指定三维空间点位

1.4 规格书驱动管部件批量布置

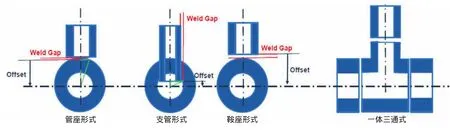

管系三维建模中,放置管部件是一个操作非常机械繁琐的过程,其中法兰,弯头、三通、异径是管路中非常常用的部件。一个项目中可能会达到成百上千管路部件,如果设计员一个个手动放置,会花费大量时间,同时手工操作也会导致错误率的提升。规格书中,规格表可以实现管路部件的智能驱动,减少人工干预,提高建模准确性。这里主要分析三通的自动驱动规则表。

三通中包括等径和异径一体形式、管座形式、鞍座形式、开支管形式。CATIA 三维体验平台中,根据三通形式的特点,制作了几种支管模板,并以英文区分其具体形式。设计人员可以通过自定义支管规则表(Piping Branching Rule Table),根据设计场景的不同,选取不同的支管形式,如下页图5所示。

图4 某项目规格书中技术表格

图5 支管形式

支管规则表是通过定义主管和支管的材料、通径、支管的形式、支管角度、支管点距、磨口端切、和支管开孔尺寸,选择三通的Part Subtype,在部件驱动时后台会找到与其Part Subtype一致的三通模型,并通过匹配管路中主管和支管的通径信息,达到自动替换,如图6所示。

图6 支管规则表

在Piping and Tubing 3D Design模块中,在结构树中选择要替换部件的主管和支管,使用Specification Driven Assistant功能命令可以批量的给管路替换三通部件,如下页图7所示。

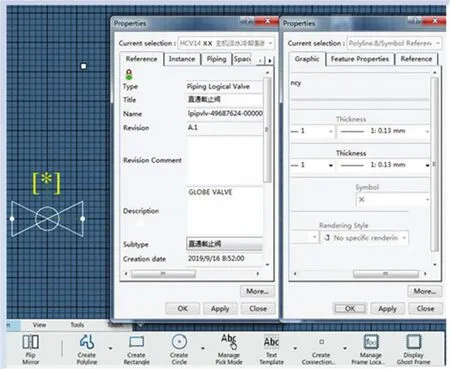

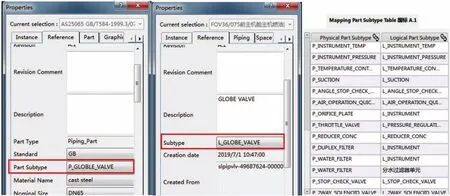

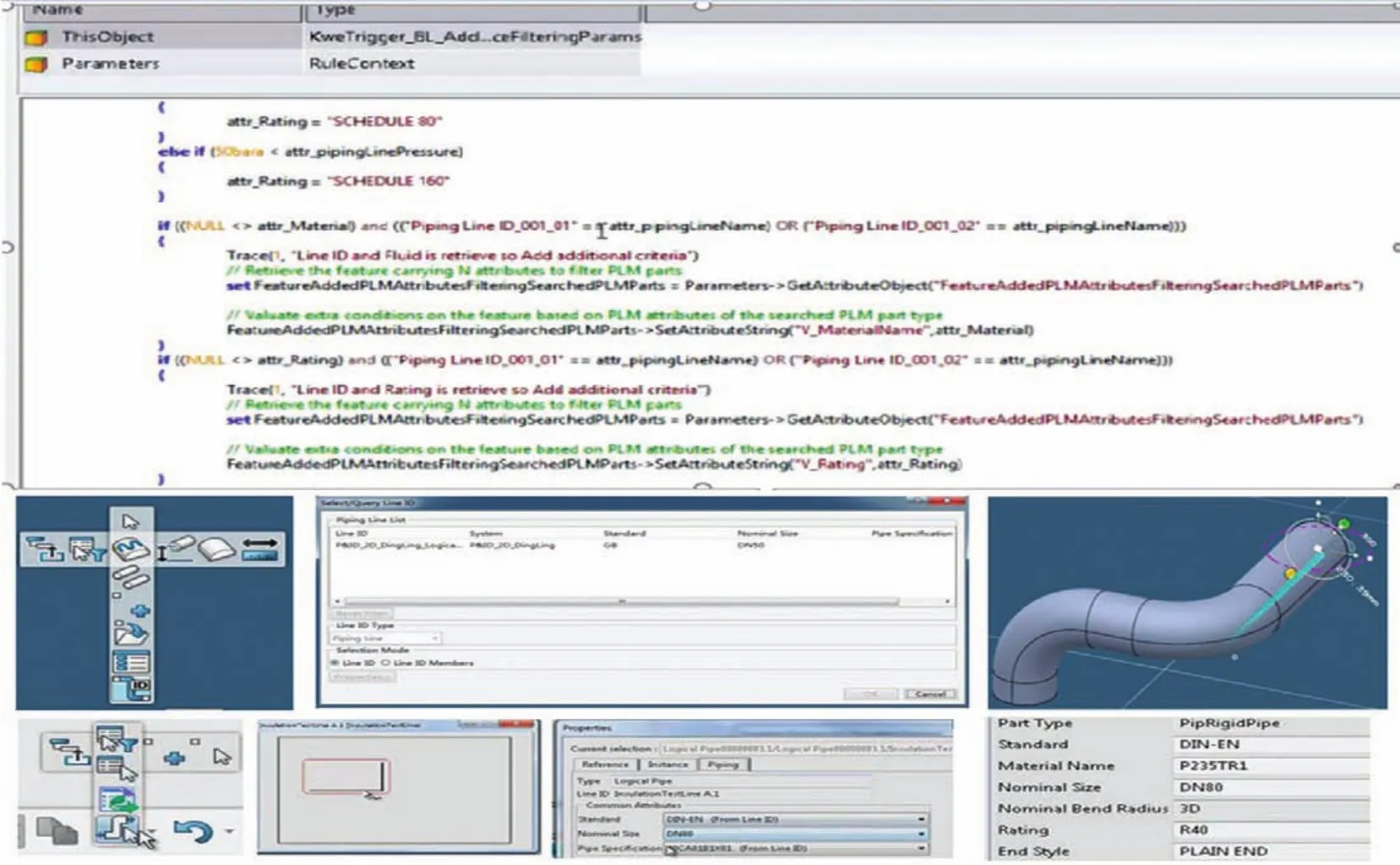

1.5 规格书定义阀附件驱动规则

阀附件的驱动是通过分别定义逻辑符号与三维标准阀附件的类别,通过规格书中Mapping Part Subtype Table表格匹配不同类别的逻辑符号及三维标准件[2],不同的类别可以根据设计人员的需求进行匹配,通过规格书中类别匹配表创建就能使逻辑符号和三维标准件形成关联,设计人员使用Place Part阀附件逻辑符号驱动功能,后台自动查找与其类别匹配的三维标准件模型,如下页图8所示。

1.6 二维逻辑原理图驱动三维建模

二维逻辑原理图设计采用CATIA三维体验平台中Piping and Tubing Sys.Design模块设计。该模块中可以创建逻辑原理图节点及三维物理模型节点,并通过Implement Relations功能创建逻辑原理图和三维物理节点关联,每次驱动出的阀附件及管件都会生成一个唯一关联式,关联式的生成方便逻辑符号与模型一致性的查找。

图7 三通部件自动替换

图8 Mapping Part Subtype Table

二维逻辑原理图的设计类是于采用CAD创建原理图,首先在CATIA中选择适宜的图纸图框,大型设备符号或者船体背景图可以通过图形导入模式创建并对设备符号端口处赋予其逻辑连接点;管线的创建区别于CAD创建管线,CATIA中管线需要依照系统图中不同通径创建不同Line ID,画管线路径时,都要引用所需要的通径Line ID。阀附件符号的引用需要从其专属Catalog库中调用及复用,如下页图9所示某船燃油系统。

图9 CATIA中二维逻辑原理图

二维逻辑原理图驱动三维建模采用采用CATIA三维体验平台中Piping and Tubing 3D Design模块中Logical to Physical功能。对于驱动到指定区域的设备,我们首先要对逻辑设备符号进行定义包括其属性中名称、Reference中Predefined Part Number填写需要驱动的设备名称,通过先前EKL编写,采用Create Space Link功能对其设备符号定义Space References确定其驱动区域。设备符号属性定义好后,通过Logical to Physical功能后台同步进行模型查找,并自动布置到指定区域,如图10所示。

图10 逻辑设备符号驱动建模

对于逻辑管线的驱动,有两种驱动方式:

(1)直接驱动;

(2)通过Line ID进行手动布置(推荐)。其驱动的原理是根据EKL中Spec business logic(BL)的编写,该程序可以按照设计人员的需求进行编写,其主要的思路是对逻辑管线Line ID进行三维管路信息赋值。直接驱动只有在同步出最少两个及以上管件基础上,相邻管件间管段可以驱动生成。由于其驱动方式特别,故该布管方式适用于简单业务场景。通过Line ID手动布置,进入管路三维建模模块,选择管路所在的Line ID。选择管路规格,找到其原理图驱动出的设备模型并进行手动布管,该布管方式可以根据设计人员的建模思维进行大规模综合区域放样,如图11所示。

图11 逻辑管线Line ID驱动建模

管附件的驱动类似于管路的两种驱动方式:

(1)通过原理图驱动(推荐);

(2)直接驱动。原理图驱动进入管路三维建模模块,选择原理图驱动图标,选择合适的管件及放置位置(前提是逻辑符号与三维管件的Subtype必须匹配)。直接驱动类似设备驱动,修改Predefined Part Number,通过同步命令自动找到相应的三维模型,其缺点是需要调整模型位置,如图12所示。

图12 逻辑阀附件符号驱动建模

1.7 B.I Essentials检查功能

B.I Essentials检查功能对于逻辑系统的检查主要从其系统原理图的通径、流向及连通性着手。对于三维模型的检查主要从其一致性方向着手,并用颜色以示区分。下页图13为某船海水系统检查功能展示。

图13 B.I Essentials功能检查模型一致性

2 CATIA二维逻辑原理图驱动三维建模优缺点

传统三维建模软件的模型数据间并无关联信息,部件布置需人工逐一放置,模型检查需在二维图纸和三维模型中来回切换,给设计造成不便。CATIA二维逻辑原理图驱动三维建模可以同时满足从船舶的详细设计到生产设计的需求,可以实现部件的智能化驱动;通过二维逻辑原理图驱动三维建模,实现了数据源从上到下的唯一性,给军船项目以后的全寿命保障提供技术支持,在此基础上也大大提高图纸校核人员的工作效率。每一种设计软件有益处也有弊处,CATIA三维体验平台项目前期的规格书配置,需要工程师花费一定的时间和精力。

3 结 语

本文基于CATIA三维体验平台,分析了二维逻辑原理图驱动三维建模方法并适用于轮机详细设计中系统布置。通过将管系三维建模的特点及规律与三维体验平台上的规则驱动有效结合,实现管路智能建模,提高了设计效率。通过与传统建模相比,分析了二维逻辑原理图驱动三维建模的优缺点,并努力推行将二维逻辑原理图驱动三维建模成为厂所协同在系统布置中的有效切入点。