大落差地形、高硬度破碎岩层定向钻穿越的技术应用

2020-07-01祁小伟王风雷李长才李松冒乃兵

祁小伟 王风雷 李长才 李松 冒乃兵

摘 要:山区地形较为复杂,一般具有高差起伏大、坡势陡、平坦地势少、地质情况复杂等特征。随着水平定向钻技术的快速发展,山区定向钻穿越的难题一一攻克[1],但同时也提出了更高的要求。本文结合云南天然气管道腾冲支线龙川江穿越工程,对大落差地形、高硬度破碎岩层定向钻技术进行了分析探讨,为今后类似定向钻施工提供一些参考和借鉴。

关键词:水平定向钻穿越;大落差;高硬度破碎岩层;回拖

近年来,随着我国的经济发展,山区管道建设得到了迅速发展。山区的特殊地形、复杂地质也为定向钻穿越施工带来了很大的难度[2]。云南天然气管道腾冲支线龙川江穿越工程,地形落差大[3]、工程地质复杂[3],施工过程中对所遇的技術难点进行分析,对相应技术难点采取针对性的应对措施,保证了龙川江穿越工程施工的顺利完成。

1 项目概况

云南天然气管道腾冲支线龙川江穿越地段位于保山市腾冲县与龙陵县交界处的八湾田村附近,穿越段管线设计压力为6.3MPa,钢管采用Φ219.1×6.3mm L245 直缝高频电阻焊钢管。穿越设计起、终点桩号:TC1044、TC2001,定向钻穿越入土点位于西岸,距西岸外大堤约137m;出土点位于东岸,距东岸外大堤约219m。定向钻曲率半径为1500D,出、入土角根据穿越地形、地质条件和穿越管径的大小确定为:入土角20°,出土角13°。河床底的最小管顶埋深约为 14m,管底设计标高约为1096.3m。穿越段管道水平长度为811m、曲线实长为839m。

2工程地质

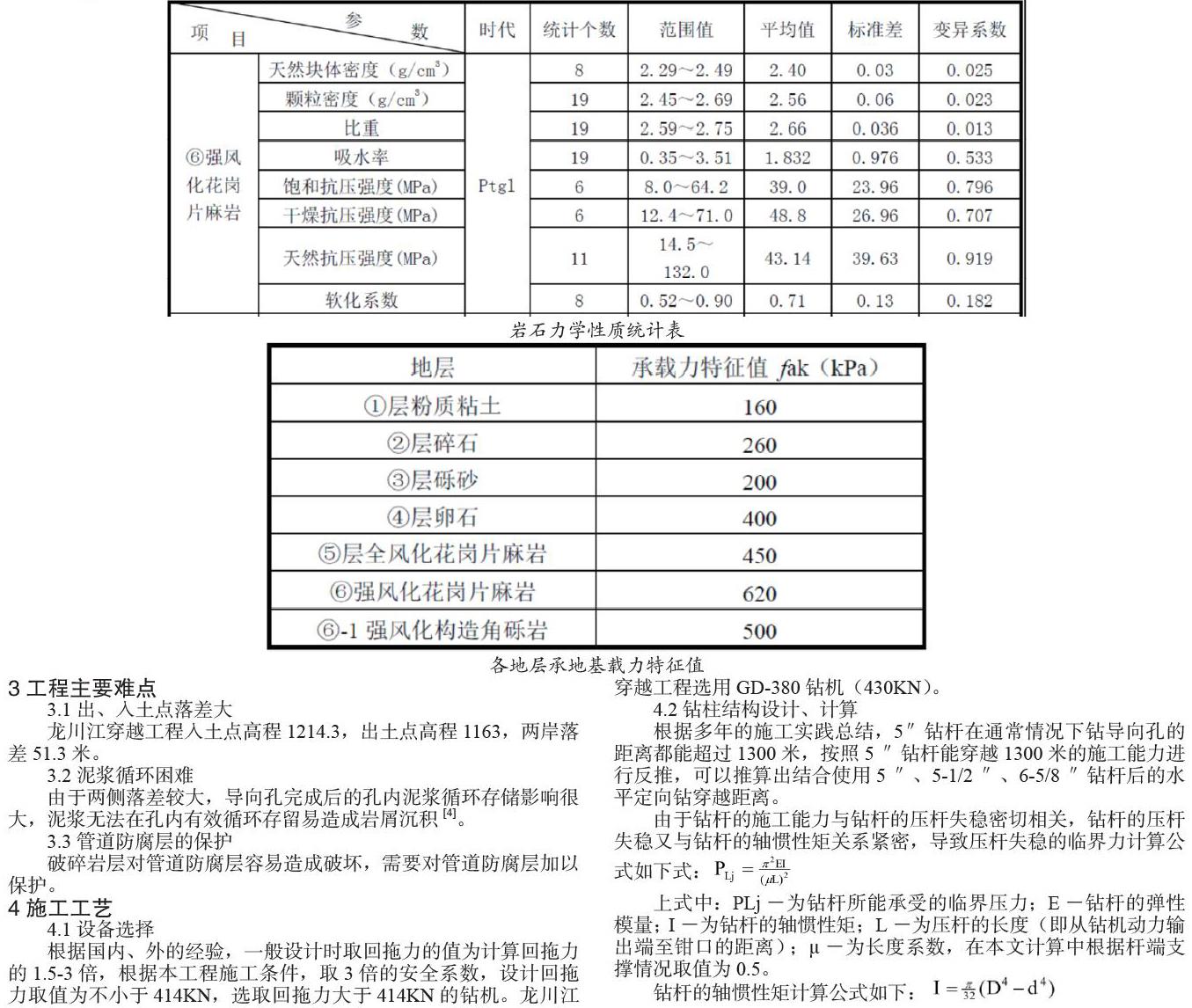

根据工程地质剖面图上所揭示的地层,穿越管线主要在高黎贡山群强风化花岗片麻岩层穿越。其特性如下:

花岗片麻岩:强风化,灰白色、灰色,岩石结构及构造大部分破坏,仅具原岩外现,呈变晶结构,片麻状构造,亦可见条带状构造,主要矿物成分为长石、石英、云母片等,可见岩体倾角约为45°~50°,岩体破碎,岩石节理裂隙很发育,结构面约3~5 组,结构面间距0.4~0.2m,局部小于0.2m,结合程度一般~较差,岩体呈差异性风化,致岩石软硬不均,局部钻进困难,岩芯破碎,呈碎块状(30~50mm)、散体状,少量短柱状(100~200mm),钻探进尺较慢, RQD=0%~30%,岩石软硬相间,单轴抗压强度离散性较大,岩石质量差,岩体基本质量指标Ⅳ级。该层场区内广泛分布,所有钻孔均有揭露,揭露层厚 30.10~84.80m,钻探未揭穿该层。

3工程主要难点

3.1出、入土点落差大

龙川江穿越工程入土点高程1214.3,出土点高程1163,两岸落差51.3米。

3.2泥浆循环困难

由于两侧落差较大,导向孔完成后的孔内泥浆循环存储影响很大,泥浆无法在孔内有效循环存留易造成岩屑沉积[4]。

3.3管道防腐层的保护

破碎岩层对管道防腐层容易造成破坏,需要对管道防腐层加以保护。

4施工工艺

4.1设备选择

根据国内、外的经验,一般设计时取回拖力的值为计算回拖力的1.5-3倍,根据本工程施工条件,取3倍的安全系数,设计回拖力取值为不小于414KN,选取回拖力大于414KN的钻机。龙川江穿越工程选用GD-380钻机(430KN)。

4.2钻柱结构设计、计算

根据多年的施工实践总结,5″钻杆在通常情况下钻导向孔的距离都能超过1300米,按照5 ″钻杆能穿越1300米的施工能力进行反推,可以推算出结合使用5 ″、5-1/2 ″、6-5/8 ″钻杆后的水平定向钻穿越距离。

由于钻杆的施工能力与钻杆的压杆失稳密切相关,钻杆的压杆失稳又与钻杆的轴惯性矩关系紧密,导致压杆失稳的临界力计算公式如下式:

上式中:PLj-为钻杆所能承受的临界压力;E-钻杆的弹性模量; I-为钻杆的轴惯性矩;L-为压杆的长度(即从钻机动力输出端至钳口的距离);?-为长度系数,在本文计算中根据杆端支撑情况取值为0.5。

因此由上表的比值可知,在钻机施工能力(最大推力)的许可下,如果采用5″钻杆可进行的施工长度为1300米,在忽略钻杆外径变化对摩擦阻力的影响,则采用5-1/2″钻杆则可达到1963米,采用6-5/8″钻杆则可以达到3671.2米。

根据计算采用5-1/2 ″钻杆满足本工程施工要求。在定向钻穿越之前,委托专业的检测单位对每根钻杆进行裂纹检测[5],确保钻杆完好,以达到降低穿越风险的目的。

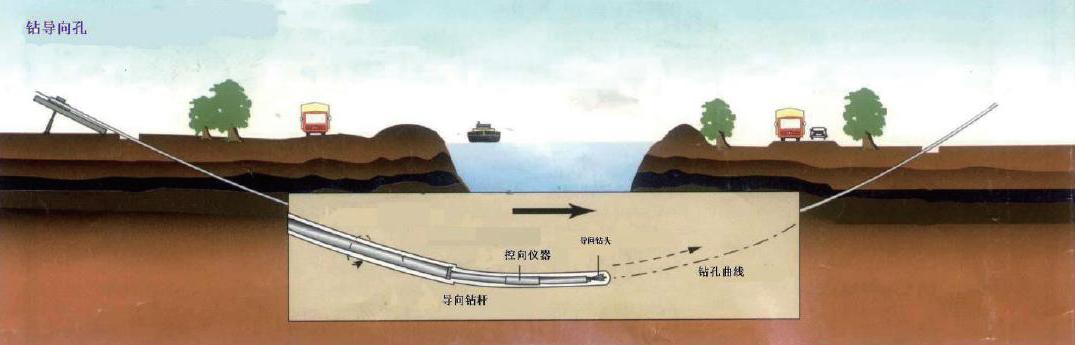

4.3导向孔

4.3.1穿越曲线优化

按照原设计曲线半径1500D(328.7米),导向孔倾角INC每约 5米抬一度,实现困难,即使实现,钻杆钻具非常不安全,如果只增加曲率半径,入土点需要反向延长40米,方能保证距入土点305米处埋深,但管线预制作业带无法满足。经协调,在保证穿越长度及龙川江河底埋深的情况下,通过增大出、入土角度和曲率半径,对穿越曲线进行了合理优化。入土角又原设计20°增加至22°,出土角由原设计13°增加至16°,曲率半径由原设计328.7米增加至649.9米。

4.3.2导向孔钻具组合

导向孔的钻进是整个定向钻施工的关键,本次工程钻导向孔采用大钻头+泥浆马达施工工艺,钻具组合如下:12-1/4寸钻头+¢244mm泥浆马达+¢203mm无磁钻杆+5-1/2 ″钻杆。

4.4洗孔

导向孔钻进过程中采用每根钻杆反复钻进工艺进行洗孔作业,由于入土点高程比出土点高程高51.3米,当导向孔钻进至出土点剩40米时候钻头不出土,回抽钻杆,采用洗孔短节进行大排量泥浆进行洗孔作业,在进行多次清孔后导向孔出土,减少出土点侧泥浆量。

4.5管线回拖

回拖是穿越的最后一步,也是最为关键的一步,在回拖时采用的方式是: 5-1/2 ″钻杆+Φ300筒式洗孔器+100T万向节+Φ219管线。

本次穿越施工出土角较大达到了16°,在进行管道回拖的初始入洞阶段,由于管道的弹性曲率半径和刚度都很大,导致回拖初始阶段,管道以出土角进行入洞的难度很大。采取的应对措施为:采用出土点地面垫高与出土点向前开挖(10m)方式相结合进行管道发送,目的是减小管道入洞时所需达弯曲的制高点,在出土点附近,布置两台的吊挖掘机吊起管道,进行管道的发送。

回拖过程当中对防腐层主要采取的保护措施:(1)采用常温型加强级三层PE防腐层+环氧玻璃钢防护结构[6],有效的保护了管道防腐层;(2)在管线回拖拖拉头分动器与回拖管道之间每间隔30度角焊接加装防磨垫块共计12块以保证玻璃钢防腐层不被破碎岩石划伤而影响管道防腐层。

4.6泥浆方案

龙川江穿越主要为片麻岩、角砾岩地层,采用泥浆为正电胶体系。

泥浆配方:淡水+6%膨润土+0.1%NAOH+0.1%NA2CO3+0.4%正电胶,泥浆配置要求达到“减小动切力,减小泥浆的结构粘度,增大泥浆的塑性粘度,降低泥浆的滤失量,保持整个泥浆体系的稳定”,确保穿越工程的顺利。其参数要求为:

4.6.1泥浆性能指标要求满足以下性能参数:(1)良好的孔壁职称性能;(2)良好的流动性;(3)良好的岩屑携带性能;(4)比较低的滤失量。

4.6.2量化指标为:(1)六速测试V600=120-130;(2)动塑比>2;(3)中压失水<10ml;(4)泥浆循环处理后的含沙量<2%;

5取得的效果

龙川江定向钻穿越工程经过科学的组织,严密的工艺安排,采用大钻头、大排量多次洗孔等施工工艺,施工过程中未发生岩屑堆积而造成卡钻事故,管道顺利完成回拖,防腐层保护成功。

结束语:针对龙川江穿越小口径管道施工的工艺,同样适用于今后的大口径管道钻孔方式,通过采取正扩[7]工艺既能避免泥浆无法循环的问题又满足管道回拖的质量技术要求。为今后类似工程提供了重要的借鉴和参考。

参考文献:

[1] 秦建英,张宇.水平定向钻在四川中型河流穿越中的运用[J].天然气与石油, 2006,24(1):15-16.

[2] 彭忍社,郭文庆. 西气东输工程山区地段管道施工技术[J].油气储运,2005(02):40-41+2-1+61.

[3] 周海东.高落差、长距离、岩石层管道定向钻穿越施工技术[J].科技创新导报,2013(22):114-115.

[4] 魏振伟,罗永强,杜明等. 喀斯特地貌区定向钻穿越的卡钻风险控制[J].施工技术,2013,42(s2):215-216.

[5] 邱輝,李亚光. 石油钻杆表面裂纹检测技术[J].仪器仪表标准化与计量,2018(05):43-46.

[6] 梁桂海,唐勇,吴永峰等. 环氧玻璃钢外防护层技术在长江定向钻穿越中的应用[J].油气储运, 2014,30(08):12-14

[7] 刘艳辉,王佐,李松等. 定向钻硬岩正扩工艺钻杆刺漏原因分析及应对措施[J].石油工程建设, 2018,44(06):63-65

(中国石油管道局工程有限公司第四分公司,河北 廊坊 065001)