一起过热器爆管的CFD分析报告

2020-07-01曹勇

摘 要:对某锅炉过热器爆管的原因进行了CFD模型分析,通过烟气速度流场在不同工况下的模拟的对比,认为过热器的爆管原因是因为锅炉长期处于超负荷运行,沉降室内挡烟板变形、脱落以及均流假管区域局部损坏,造成气体流动路径的偏差,过热器管局部区域流速过高,烟气磨损过热器管,造成管子被刺穿、爆管,同时提出了改进措施。

关键词:过热器;CFD分析;改進措施

1事故描述:

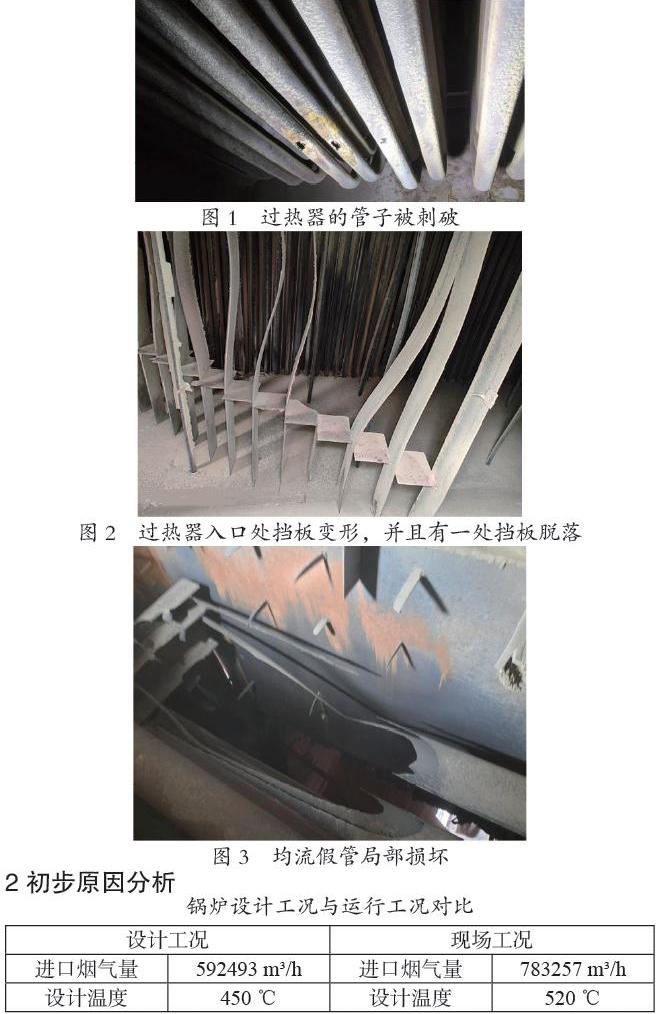

锅炉运行一年左右时间,近期出现爆管现像,停炉检修发现过热器入口处挡板变形,并且有一处挡板脱落;发现2根过热器的管子被刺破、附近的管子也存在烟气磨损的情况;均流假管局部损坏、附近区域耐火浇注料脱落(详见图1、2、3)。

2 初步原因分析

从表中得知,实际运行工况烟气量超设计值32%,烟气温度超设计值70℃,锅炉处于严重超负荷超温状态。

分析初步原因如下:

1)过热器入口处挡板在烟气高流速冲刷、以及高温烟气双重作用下,严重变形、甚至有部分挡烟板已脱落。

2)挡板的变形、脱落造成气体流动路径的偏差,气体流动路径的改变导致过热器一侧的气体流动很大,偏流的大量烟气造成过热器入口侧的局部烟气流速过快。

3)高流速烟气冲刷过热器管,长时间超负荷运行导致管子穿孔,进而造成附近其他管子部分磨损。

3 建立CFD模型

为了验证初步分析的正确性,我们利用CFD仿真技术特点,针对锅炉的沉降室和过热器进行内部烟气流动进行数值模拟,获得内部速度流场参数,通过设计工况和运行工况等多工况下数值模拟做对比,分析并得出事故原因。

根据锅炉设计图纸,利用三维建模软件建立锅炉沉降室和过热器1:1全尺寸实物模型。对锅炉内部烟气流动进行CFD模拟计算,物理模型如图4所示。

对已损坏的沉降室,对锅炉内部烟气流动进行CFD模拟计算,物理模型如图5、6所示。

4 锅炉内部烟气流动计算结果(速度场)

5 结论

针对锅炉内部烟气流动进行CFD计算和分析,从图9可知局部区域流速过高,并且锅炉长期处于超温超负荷运行,过热器入口处挡板已严重变形、甚至有部分挡烟板已脱落。

挡板的变形、脱落造成气体流动路径的偏差,气体流动路径的改变导致过热器一侧的气体流动很大,偏流的大量烟气造成过热器入口侧的局部烟气流速过快,造成均流假管磨损,局部缺失430x430mm面积假管,造成空缺区域烟气流速高于34m/s,长时间的超流速运行,导致管子因磨损造成管子被刺穿而爆管,进而造成附近其他管子部分磨损。

6 改进措施

1)严格控制入口烟气量和烟气温度,尽量控制锅炉不要长时间超负荷运行;

2)增加烟气挡板的刚性,增加支撑,避免挡板被吹变形;

3)将烟气挡板进行绝热浇筑处理,避免高温下变形;

作者简介:

曹勇(1987-):男,汉,赣榆人,工程师,大学本科,2010年毕业于南京师范大学热能与动力工程专业,从事余热锅炉研发工作。

(南通万达锅炉有限公司,江苏 南通226000)