一起乳化炸药生产质量事故的原因分析及反思

2020-07-01张国亮

张国亮

摘 要:为了降低硝酸铵板结程度,减轻工业炸药生产线水相配制工序员工劳动强度,硝酸铵生产厂家进行了技术革新,采用造粒技术,将固态硝酸铵由易板结的粉状改为颗粒状。改为颗粒状的硝酸铵投入使用时,乳化炸药出现质量问题,一周内出现破乳,经过调查分析,事故原因是颗粒状硝酸铵溶解缓慢,操作人员和过程检验人员工作失职。本文提出了建议及纠正措施,以避免类似事故再次发生。

关键词:乳化炸药;硝酸铵;破乳

1 事故概况

南方某炸药厂乳化炸药生产线,使用颗粒状硝酸铵配制水相溶液,生产现场乳化基质质量变差,一周内乳化炸药析晶破乳,乳化炸药出现质量问题。

2 排查问题

炸药销售公司库存产品及爆破工地现场调查发现,一周内生产的药卷随时间长短,不同规格药卷发白变硬,炸药拒爆或半爆,药体中存在硝酸铵晶体。按照产品生产日期、批次及生产线标识,追溯到问题产品由同一条乳化炸药生产线生产,使用的硝酸铵为颗粒状硝酸铵。

排查出问题产品后,炸药生产厂家立即组织技术人员查找事故原因,停用颗粒状硝酸铵,调取颗粒状硝酸铵检验报告,重新抽样检测颗粒状硝酸铵以及尚未出厂的乳化炸药产品,调查了解近期生产现场情况及过程检测情况,联系原材料生产厂家,了解颗粒状硝酸铵生产工艺及产品情况,具体情况如下:

①现场乳化机出料口的乳化基质颜色较以往略暗,透光性略低,隐约有水珠,显微镜下观察发现,乳化基質表面有球形、纺锤形及线形水珠;

②颗粒状硝酸铵原材料检测数据为硝铵含量99.5%,25℃时10%硝铵水溶液pH值4.3,机械杂质含量0.1%,水分含量0.4%,水不溶物含量为0。另外颗粒状硝酸铵水溶液比破碎了的粉状结晶硝酸铵难溶解;

③抽检未出厂的不同生产日期和不同规格的药卷,用8号导爆管雷管起爆,产品拒爆、半爆或爆炸性能低,其中距离生产日期3天及以上的产品拒爆不具有雷管感度,两天以内的产品半爆,检测不出爆速值,当天入库产品性能严重降低,φ32药卷全部拒爆,φ32以上规格药卷拒爆或半爆,具体数据见表1:

④工艺技术人员反映,5月7日投料第一罐的水相密度、pH值和温度正常,溶液清澈无杂质。工艺配方按照原工艺技术要求执行。现场操作人员反映,颗粒状硝酸铵投料方便,不用预破碎,可直接投入破碎机,按照操作规程技术要求配制,溶解时间长,具体溶解用时不确定,水相配制终点靠肉眼观察,即水相混浊继续溶解,感觉清澈透明后放料;

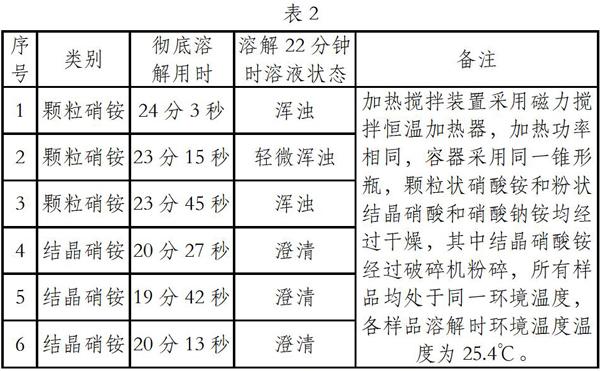

⑤按照现行有效水相工艺配方,分别配制粉状结晶硝酸铵水相溶液样本和颗粒状硝酸铵水相溶液样本各3个,具体溶解时间见表2:

表2数据显示,颗粒状硝酸铵配制水相溶解时间明显高于结晶硝铵,结晶硝酸铵溶解20分钟左右基本完全溶解,此时颗粒状硝酸铵后颗粒状硝酸铵水相溶液仍然混浊,24分钟后颗粒状硝酸铵水相溶液清澈透明,溶质完全溶解;

⑥硝酸铵生产厂家反映,该批颗粒状硝酸铵与结晶硝酸铵成分相同,生产中未添加任何添加剂,所有质量指标合格,运输过程中未受污染。

3 问题分析

通过以上调查,颗粒状硝酸铵与粉状结晶硝铵区别在于溶解困难,结合现场操作人员描述的现象,存在硝酸铵未经彻底溶解即投入使用的可能,而水相材料未彻底溶解直接影响乳化质量和炸药产品质量。

4 试制情况

为了进一步确定问题所在,需要进行小批量试用,重新配制粒状硝酸铵水相溶液,按照原有生产工艺配方小批量生产,同时对生产过程、乳化基质及乳化炸药进行严格检测。每灌水相溶解时间由45分钟延长至65分钟,水相溶液清澈透明,乳化基质透明度正常,光泽度正常,显微镜下观察乳化基质表面无水珠。制备的乳化炸药高低温循环试验次数与结晶硝酸铵水相制备的炸药循环次数基本相同。对产品进行加严检测,具体检测数据如表3:

表3数据显示,颗粒状硝酸铵彻底溶解后产品爆炸性能正常,两种硝酸铵制备的产品爆炸性能无区别。

5 纠正措施

①使用颗粒状硝酸铵时,将水相配制时间延长至少20分钟;

②每配制一罐水相溶液,均检测密度、温度、析晶点,pH值每班至少抽检一次,同时取样观察水相外观,保证溶液清澈、透明、无杂质;

③要求硝酸铵生产厂家继续改进,保证材料品质,提高颗粒状硝铵溶解速度;

④修改新材料试用管理办法,对首次试用及批量试用的数量,试用过程,产品抽样、检测以及结果判定加严;

⑤修改新材料试用审批制度及制定新材料试用产品出厂审批制度,制定新材料试用信息传递单。

6 结束语

颗粒状硝酸铵比结晶硝酸铵溶解慢,按照结晶硝酸铵配制水相的溶解时间配制水相不能完全保证溶液完全溶解,水相中含有硝酸铵微小晶体,对乳化炸药产品质量产生严重影响。外观结构发生变化的主要原材料属于新材料,需要严格管控。