数控车床主轴内孔的定位机构研究

2020-07-01施琴慧

施琴慧,李 俊

(南京机电职业技术学院,江苏南京211135)

0 引言

现阶段,国内数控机床企业都有较强的设计能力、生产能力,为取得国内外市场的竞争优势,各生产厂家除了提高产品本身的质量[1]、提高性价比外,对用户的个性化服务愈来愈周到,主要表现在对用户的典型零件切削加工的工装夹具的方面,采用多元化设计,来满足不同用户的要求。

1 数控车床主轴内孔的定位机构的选择背景

在数控车床零件的切削加工过程中尤其涉及零件的深孔、端面及螺纹加工时,由于不能采用尾架顶紧的夹持方式,常规状态下必须采用中心架来辅助支撑,而中心架辅助支撑必须对零件的外圆表面预先加工。当同一批次零件的直径大小存在着一定范围的误差时,必须要调整中心架的中心,否则会由于中心架的中心与机床主轴的不同心而引起零件的震摆,并且使用了中心架还会因为中心架自身刚性不足而引起零件加工表面产生震纹,中心架的存在还极易引发机床切削刀具的干涉,切削加工零件操作时需要非常小心谨慎[2]。综上所述,使用中心架会因零件外圆定位不准或中心架刚性不足发生震颤现象而达不到零件加工精度的要求,而主轴内置定位送料装置就可以解决这个问题,不需对零件的外圆夹持面预加工,不需考虑中心架的刚性和干涉区域,只需将零件置于主轴内孔,由定位套轴向定位、定位碗辅助径向定心,完成零件的切削加工。根据用户的要求、根据数控车床的回转油缸的配置情况,研究人员可以用两种主轴内孔定位机构对零件进行定位加工,分别是后置气缸主轴内孔推料定位机构及前置主轴内孔定位机构,后置气缸推料定位机构安装于主轴箱后部并要求油缸是空心油缸,气缸固定于主轴箱的尾部,通过气缸的前进、后退完成零件的推料功能,如图1所示。如果数控车床配置的是实心油缸,则我们采用前置主轴内孔定位机构,将主轴内孔定位的整套机构固定在一个固定套内,固定套与卡盘固定并配合定心,轴向定位的定位套与固定套相连接,内置弹簧可以使零件的锥面与定位碗的锥面完全配合完成零件的辅助定心功能[3],如图2所示。这两种主轴内孔定位机构均可根据加工零件的种类不同,只需改变定位套和定位碗就可以满足不同零件的定位夹持要求,从而使主轴内孔定位推料机构具有极大的通用性和实用性。

2 两种主轴内孔的定位机构具体方案原理

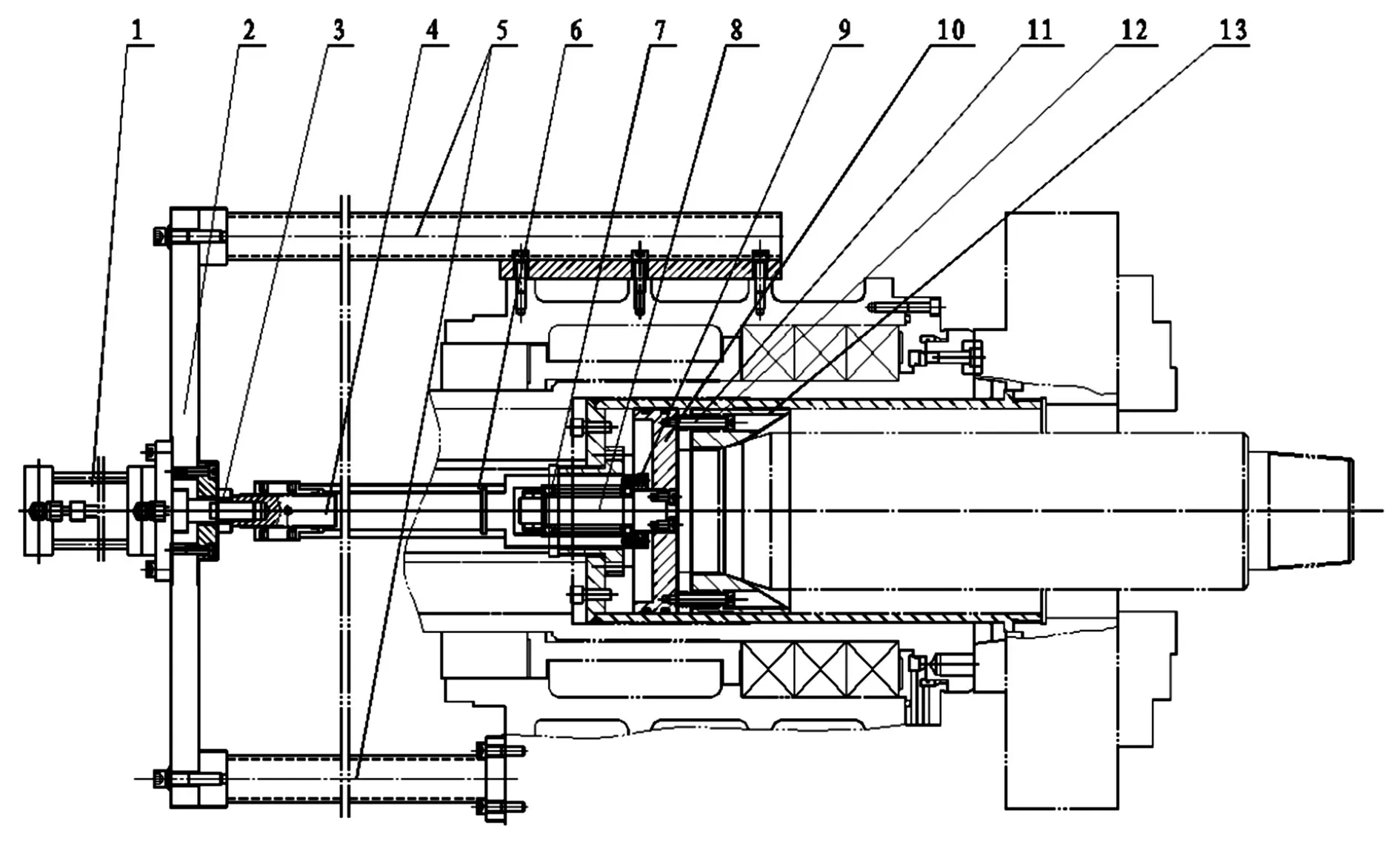

图1 后置气缸主轴内孔推料定位机构

结合简图浅析主轴内孔定位机构的实施原理,图1是后置气缸主轴内孔推料定位机构的结构简图(省略了主轴箱的内部结构和挡料装置简图),该机构采用后置气缸推料并实现定位的主要由直线气缸1、安装板2、定位螺母3、调整螺杆4、两个支架5、拉杆6、滚动轴承7、定位心轴8、端盖9[2]、定位盘10、螺柱11、圆柱形压缩弹簧12、定位碗13等组成。后置气缸推料机构的工作原理是:分别从机床主轴箱的顶面和侧面伸出两个支架5将直线气缸1固定在安装板2上,调整螺杆4将直线气缸1的活塞杆与拉杆6左端螺孔连接起来,在定位芯轴8外圆上设置两个深沟球轴承(有一定跨距)并通过锁紧螺母锁紧后置于拉杆6的内腔中,并通过端盖9固定,定位盘10通过在圆周上设置的螺钉与定位芯轴8的端面连接成一体,而定位碗13通过一周边8个长螺柱11(长螺柱上缠绕圆柱形压缩弹弹簧12)与定位盘10连接。拉杆6在直线气缸1的活塞杆的带动下前后运动驱使定位盘10、定位碗13作前后直线运动。而定位盘10、定位碗13则通过定位芯轴8与滚动轴承7的内隔圈相连可以与被加工零件一起做旋转运动。这样定位盘10、定位碗13当零件上、下料时需要作前后运动,在零件切削时随着零件做旋转运动[2]。定位盘10和定位碗13的外径与主轴内孔需有配合并有形位公差要求,保证整套推料定位机构与主轴的同心。后置气缸推料定位机构需有挡料装置来配合完成整套气缸推料定位的动作。挡料装置根据情况不同有多种结构(一般采用弹性结构,内含弹簧),安装方式有多种,可以安装在机床的刀盘上,也可以安装在机床的尾座上,也可以单独装在机床的导轨上(具体结构此处不作详谈)。零件切削定位时整套机构的操作过程是:零件上料时,当直线气缸的活塞杆推动定位盘10和定位碗13至机床主轴的孔口(即气缸的最前极限位置)时,将零件放入定位碗13中,用挡料装置中的挡料盘端面与工件的端面贴合,此时挡料装置将克服气缸的推力前进,将本机构退至最后位置,即定位螺母靠紧安装板。如何确定零件是否可靠定位呢?由于定位碗13的锥面与被加工的零件锥面是互相配合的,定位碗13依靠圆柱形压缩弹簧12的弹力分别从8个方向均匀抱紧零件并实现对零件的锥面定心,定位碗13与零件跟随刀架向主轴内孔前进,并继续压缩圆柱形弹簧12至零件端面与定位盘10的端面可靠贴合,当挡料装置中的圆柱形压缩弹簧变形,表明零件端面已贴合定位盘的端面,从而完成零件锥面辅助定心并末端定位过程[2],这时表明零件已经可靠定位,此时卡爪夹紧零件,挡料装置退回,直线气缸顶紧零件,主轴旋转,然后切削加工零件。加工完成后,挡料装置前进至其端面与工件的端面贴合位置,此时卡爪松开,挡料装置开始后退,气缸同步前进至上料位即气缸推料定位机构中气缸的最前位置,挡料装置回退,卸下零件,完成采用直线气缸对零件的推料并定位的一套完整动作。其中的调整机构是通过调整螺杆4将直线气缸1的活塞杆与拉杆6的尾部通过螺纹连接,根据零件的长短需要用扳手调整拉杆6的前后合适位置(拉杆6的左端有一个扁丝为扳手使用),调整合适后用紧固螺钉锁紧。前后调整的范围可根据被加工零件长短和实际的需求来合理设计调整螺杆4的长度。定位碗13的圆锥度和尺寸的大小根据被加工零件的不同锥度与直径可作相应的更换,从而使本机构具有可换性、通用性和极高的性价比[2]。

后置气缸推料定位机构在实际使用时如果零件不大的话,挡料装置可以省略。本机构在实际使用时,还可根据加工零件的重量选择气缸活塞杆直径的大小来保证有一定的推力以克服整套机构运动的摩擦力,从而将零件推进或推出。

气缸推力大小与活塞杆直径的关系为:

F=P×S

式中:F为气缸推力(kgf);

P为气缸的工作压力(kgf/cm2);

S为气缸活塞的工作面积(cm2)。

在气缸主轴内孔推料定位机构中气缸1的前进和后退由一个三位五通的电磁阀来控制。整套机构动作可通过编制电气PLC程序来控制,极大提高了生产效率。

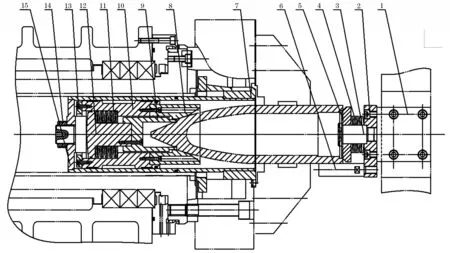

图2是前置主轴内孔定位机构的结构简图(省略了主轴箱的内部结构)。前置主轴内孔定位装置[3],分为两部分,一部分为内孔定位装置,主要包括固定套7、定位碗8、定位套9、滑动套10、定位碟形弹簧11、连接轴12、挡板13、锁紧螺母14和连接板15,固定套7与卡盘相连接,通过锁紧螺母14、连接板15与连接轴12固定。将定位碟形弹簧11套在连接轴12上后安装于滑动套10内腔,滑动套10与用于接纳加工零件并对之定位的定位碗8相连,使定位碗8在固定套7内可轴向移动,从而实现零件的辅助定心弹性夹紧功能。挡板13与滑动套10相连起限位作用。另一部分为推料机构,用于辅助托料并将零件推至主轴内孔可靠定位,主要包括刀夹1、安装板2、芯轴3、推料碟形弹簧4、定位盘5、托料杆6,托料杆6、定位盘5和推料碟形弹簧4通过芯轴3固定于安装板2上,安装板2通过刀夹1固定在刀盘上,整套推料机构可由刀架驱动使之前进或后退。在零件上料时,一端置于主轴内孔端部,另一端置于托料杆6上,推料机构中的定位盘5起辅助定心的作用,推料机构随着刀架向右前进将零件推入主轴内孔定位装置中的定位碗8中,由于定位碗8的锥面与加工的零件锥面是互相配合的(定位碗可视锥面和直径按实际要求进行更换),推料机构中的推料碟形弹簧4克服主轴内孔定位装置中的定位碟形弹簧11的力推动滑动套10(滑动套10与定位碗8相连)向右直至零件的左端面与定位套9贴合,此时,零件锥面与定位碗的锥面也完全配合完成零件的定心。需要注意的是推料机构中的碟形弹簧4的刚度必须大于主轴内孔中的碟形弹簧11的刚度。由于固定套7固定在卡盘上位置不动,到位后推料碟形弹簧4将被压缩变形,此时表明零件在上料完毕时已可靠锥面定心、末端定位,零件从两个方向被可靠定位。这时,卡盘夹紧,刀架回退至工作位置,开始加工零件的深孔、端面及螺纹等。加工完成后,再由刀架上的推料机构进行辅助托料,卡盘松开,进行下料,从而完成零件的推料定位整套动作[3]。对于某一种固定的零件,主轴内孔定位机构装配调试完毕后即可正常工作,在工作过程中不需调整,而推料装置前进、后退动作可通过编制数控程序来控制。

图2 前置主轴内孔定位机构

这两种主轴内孔定位机构各有特点,均具有很好的可靠性和通用性,前者在数控车床配置空心回转油缸时可选用,它的自动化程度较高,可降低操作者的劳动强度,生产率会有显著提高。后者结构更为简单,装拆方便,经济性好,尤其在一些机床外部条件(如机床配置实心油缸、机床结构紧凑等)受到限制的情况下有其独特的优势[3]。

3 结语

在保证零件加工质量前提下,提高生产率、提高零件加工多元化的程度是我们当今世界制造业发展的总趋势、总目标。制造业的经营者为了锁定更多的客户群,更大的盈利目标,对机床行业提出加工零件质量稳定、设备精度优良等要求[4],普遍采用全功能数控编程及全自动上下料来减少辅助的工作时间,达到提高生产率、降低生产成本的目的,还有很多的机床厂家将为用户设计合理化的夹具来吸引用户,提高机床的竞争力,例如美国哈挺机床,工作母机的不变加夹具的定制来应对客户的万变零件。作为机床行业,除了对现有机床提高各种速度,减少加工时间外,更要考虑在机床的零件夹持方式、上下料及加工等方面采用合理的结构保证其动作的连贯性、可靠性,以提高整机的平均无故障时间(MTBF),因此,主轴内孔定位机构作为机床的辅助功能部件,结构简单,调整、操作、使用非常方便,性能可靠而且具有可换性,提高了工作效率,降低了操作者的劳动强度,特别适合大批大量零件的加工。现阶段在军工领域、食品机械、石油钻杆行业运用较为广泛。随着数控机床的夹具、工装等进一步改进和开发,还将展示出数控机床在机械制造业中更广阔的应用前景。