继电器零件智能分拣装置的设计与实现

2020-07-01

(桂林航天电子有限公司,广西桂林,541002)

1 引言

军用继电器以其体积小、能耗低、性能稳定可靠等优点在军用航天领域得到广泛应用,该类产品涉及不同材料、工艺以及不同的连接技术等,往往不能一次加工制造成型,多是由微小型零件组装而成。装配是继电器产品制造过程中的重要环节,微小型零件的尺寸一般在零点几个毫米到十几个毫米之间,尺寸跨度较大,外形复杂、装配精度要求高。为了保证装配精度,在装配前需要对零件尺寸进行测量筛选,然后在装配时采用分组互换法进行组合装配。目前,微小型零件的筛选测量多是由熟练的操作人员用千分尺手工完成,生产效率低、测量结果一致性差,并且测量对操作人员的专业技能要求较高。随着公司对产量需求和质量水平要求的不断提高,手工作业已难以适应,迫切要求进行精密测量自动化等相关领域的研究。设计一种基于人工智能和自动化技术的微小型零件精密测量的装置,可以成为替换人工操作的有效途径。

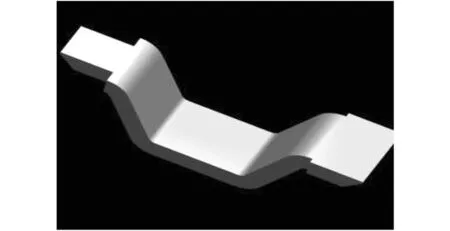

图1 继电器轭铁外形图

2 整体结构设计

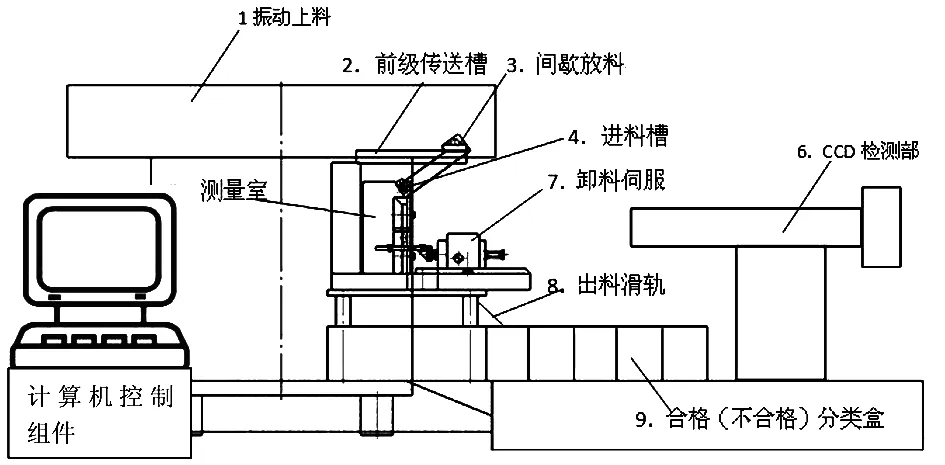

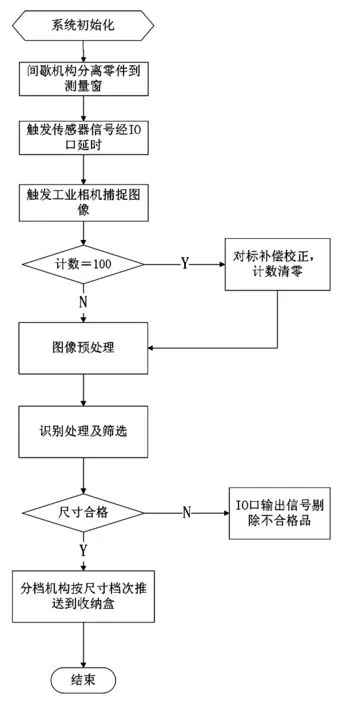

系统主要由计算机控制组件、软件和装置振动上料、前级传送带、进料槽、间歇放料、测量室、CCD检测部分(机器视觉系统)、卸料伺服、出料滑轨、合格(不合格)分类盒等机构组成。其整体框架图如图2所示。

图2 系统整体结构图

图3 上料盘图

装置启动后,在计算机控制组件的驱动下,零件按图中序号各机构进行流转。首先将需要测量的零件倒入振动上料机构中,在振动作用下零件进入前级传送槽。前级传送槽尾端部位的电控间歇投料装置控制零件有序进入到进料槽中,零件由进料槽滑入到测量室。CCD检测部分采集测量室中检测窗图像,由计算机软件处理后给出测量结果,同时发指令到卸料伺服机构,将零件推入到指定出料滑轨处,零件随着滑轨利用重力落入到合格或不合格(各尺寸档位)的分类盒中。

3 电磁式间歇放料机构设计

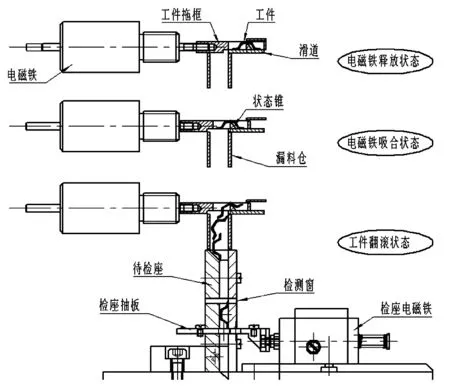

零件外形形状复杂且两头不对称。为保证能够实现无接触测量,需将零件小端正面投放到测量窗中。在多个零件在振动上料机构导轨末端定向排队后,需确保将零件按唯一的姿态间歇投放到测量室的检测窗定位。为完成该动作,设计了电磁式放料间歇机构,见图4。

放料电磁铁固定安装在振动上料机构的导轨固定架上,放料电磁铁滑轴端头与零件拖框连接,零件拖框与振动上料机构的导轨并接。振动上料机构的振动带动零件从导轨平移至零件拖框内;由于零件拖框设置了特殊的状态锥、确保了零件在拖框内的姿态不变;当电磁铁吸合工作时带动拖框将零件拖移到漏料仓位置时,在振动上料谐振的共同作用下,零件将大头向下的翻滚进入待检座定位。这个拖框内特殊的状态锥还起到了零件按唯一指定的姿态投放到待检座的测量窗定位的作用。检测窗零件被测量后,受控的检座电磁铁带动检座抽板移动,将被零件漏入到出料分档仓再移回始位。

该机构不仅实现了零件的间歇投放,同时也保证了测量室中只有一个零件。

图4 电磁式放料间歇机构动作原理图

4 高精度测量的方法设计

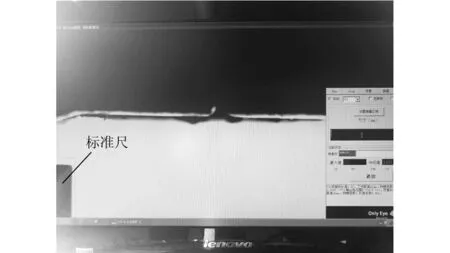

由于零件测量精度高,测量误差达到±0.005。为保证在工业现场保证测量精度的同时又能达到高准确度,采用标准尺对比法进行实时测量和校正,见图5所示。

图5 在测量室中的标准尺

测量时首先建立测量基准,检测对象通过算法计算建立统一的基准,可以随着零件的位置改变而调整;将经过标定的标准件固定在测量室左侧,软件每100件会对标准件进行一次校正测量,如出现误差运用补偿算法进行校正。通过以上方式实时地对整个测量环节进行对标,保证了测量的准确。解决了零件尺寸跨度较大、测量精度和分辨率要求较高时工业相机视场小的矛盾。

5 软件设计及视觉处理算法

系统从控制机构运转、零件的原始图像采集到图像预处理、定位再到模式识别,最后到计算分档整个过程是一个全面、整体的设计。

5.1 软件主流程图

图6 软件主流程图

5.2 视觉算法

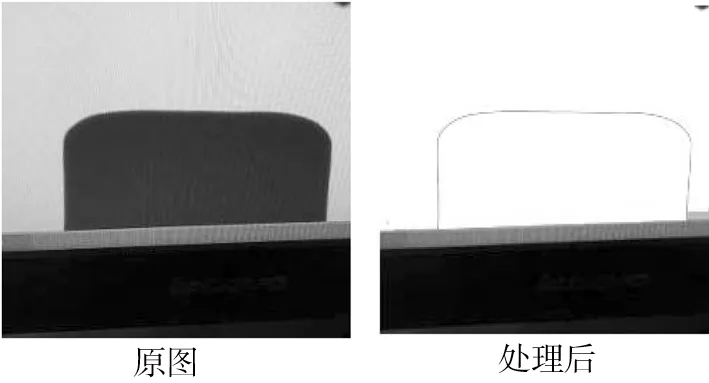

系统视觉处理的主要任务是完成源图像的去噪处理和零件边缘的定位和分离。下面是其中主要的算法部分,运用OPENCV和VC++实现。

(1)灰度处理

考虑到系统成像时受到干扰后可能会出现的高斯噪声、脉冲噪声以及图像细节点在零件边缘上的连续性等具体问题。图像采用灰度图像处理方案,是解决这些问题比较经济的做法。

灰度处理采用灰度权值法,对于RGB图像的三个分量进行加权平均得到最终的灰度值,某点的灰度计算为:

Gray=0.5B+0.31G+0.19R

(2)零件的边缘提取算法

鉴于图像处理后的背景较为清晰,采用Canny函数易于实现边缘提取。该函数对单一边缘仅有唯一响应,定位精度高,可以准确地把零件的边缘点定位在灰度变化最大的像素上,并抑制虚假边缘。下面是部分测试用的代码实例。

int main()

{

Mat img_rgb, img_gry, img_cny;

namedWindow("77 Gray",WINDOW_AUTOSIZE);

namedWindow("77 Canny",WINDOW_AUTOSIZE);

cvtColor(img_rgb,img_gry,COLOR_BGR2GRAY);

int x = 16, y = 32;

Vec3b intensity = img_rgb.at< Vec3b >(y, x);

uchar blue = intensity[0];

uchar green = intensity[1];

uchar red = intensity[2];

……

imshow("77 Gray",img_gry);

Canny(img_gry,img_cny,10,60,3,true);

imshow("77 Canny",img_cny);

waitKey(0);

getchar();

return 0;

}

图7 零件边缘提取效果

6 结束语

本系统设计为可根据零件的三档尺寸进行分拣,单个零件在3秒内完成测量和收纳操作。为验证系统的准确性和精确性,将零件进行手工对标检验,按分档尺寸分为三组,每组50个零件。这三组零件依据相关试验方法,由系统进行尺寸测量,手工测量结果与机测结果一致。

系统设计的信息化接口将测量数据实时传送到公司大数据中心,数据中心将批次尺寸分析汇总后发送质量管理部门。

本文详细介绍了分拣装置的整体结构,在设计时综合运用人工智能、自动化、信息化和机械制造等技术。设计的自动分拣系统没有按照惯例使用机械手进行抓取投放,而用结构简单的间歇机构实现,这样的设计制造成本低、维护性好。该系统不仅测量效率高,而且测量精度高。本设计已在军用继电器生产制造环节中投入使用,较之以前的人工检测效率大大提高,质量水平也得到了提升。