预制带肋梁条形板深化设计要点

2020-07-01任俊杰严子军方长江李乾峰

任俊杰 王 伟 严子军 方长江 李乾峰

中建三局集团有限公司工程总承包公司 湖北 武汉 430064

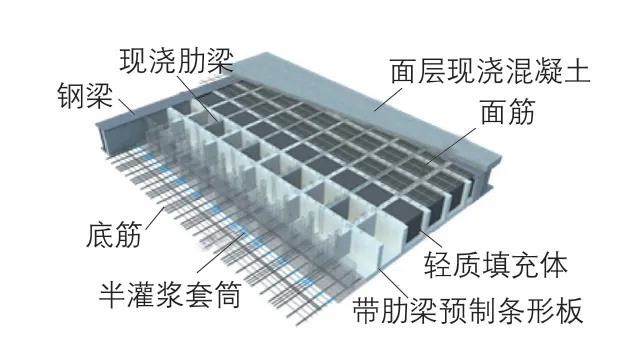

钢混装配式带肋梁条板叠合空心楼盖结构是一种新型的装配整体式楼板结构,具有预制构件刚度大、可自承重、叠合面抗剪性能强、整体双向传力、楼板自重轻、适用跨度大、保温隔声效果好等特点。该新型装配式预制带肋梁条形板为关键承重受力构件,板间采用半灌浆套筒进行水平向连接,具有密缝拼接、免支模、一次成形的快速施工优点,但半灌浆套筒容错范围小,导致在水平密集半灌浆套筒条件下,预制条板在高空精准拼装的施工难度大,需在深化设计阶段提前解决制约因素,保证后续制作、安装阶段高效施工。

1 工程概况

某大剧院项目的舞台后台区域为实现大跨度、高净空的建筑效果,采用钢混装配式带肋梁条板叠合空心楼盖体系(图1),后台区域长23 m,宽22 m,层高18.7 m,叠合楼板厚0.8 m,四边主梁为U形钢梁,中间次梁为箱形梁,板区采用双肋梁预制条形板,混凝土强度等级C30,条板安装时为单向受力构件,条板间通过半灌浆套筒连成双向受力整体底板,肋梁间放置轻质填充物形成空腔后,现浇上部钢筋混凝土叠合层。

图1 钢混装配式带肋梁条板叠合空心楼盖

2 构件细分设计

1)因预制条板间采用力学性能稳定的半灌浆套筒连接,构件断面可灵活深化设计为单肋、多肋等形式。在满足结构安全计算条件的前提下,肋梁高度和净间距宜结合市场易于采购的空心模盒尺寸进行优化调整。

2)平面尺寸细分时,需充分考虑预制场内制作模台尺寸、蒸汽养护设备尺寸、运输货车型号、单块条板质量及自承重稳定性、现场起重设备能力(一般采用塔吊、汽车吊)等因素,统一预制条板的模数,控制非标准件种类,减少异形钢模具的使用。

3)预制条板一侧灌浆套筒另一侧出筋的构造,需依次拼接,限制了安装方向和安装顺序,细分设计时要结合尺寸和出筋类型进行分类及编号,便于构件生产、安装期间的信息化管理。

综合考虑上述因素,该后台区域最终选定单块尺寸10.3 m×0.7 m×0.6 m的单肋预制条形板作为标准件,现场采用STCP7528塔吊吊运至距地面23 m处进行拼装作业。

3 肋梁布置优化

肋梁采用预制成形构件,可提高预制条板安装时的抗弯刚度,减少开裂,从而达到免支模效果。但肋梁预制部分过多会增加构件自重和肋梁间薄弱拼缝面,降低条板拼接的整体稳定性。在满足结构设计要求条件下,需进一步合理优化肋梁的预制和现浇部位的布置来提高施工效率,一般情况下可按照“隔一布一”和“两端现浇”形式进行设置。

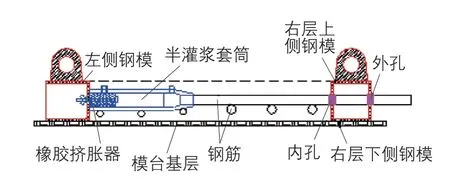

4 拼接节点优化

1)钢筋套筒灌浆连接是装配式构件常用的连接方式,目前技术发展成熟、性能稳定。考虑到预制构件制作尺寸偏差影响,全灌浆套筒常用于预制梁板节点钢筋的水平连接,半灌浆套筒常用于墙柱节点钢筋的竖向连接。梁板底筋采用半灌浆套筒连接工艺时,套筒内径比钢筋直径大约10 mm,需对构件制作尺寸的精度控制进行重点攻关,研究出筋钢模具的专项设计和制作(图2),宜采用“上下分层、内外双孔”的联合控制措施,并通过模型试验和场内预拼装措施来保障钢筋、套筒、混凝土成形的尺寸偏差符合设计要求,为后期高空水平钢筋密集对孔拼接创造有利条件。

图2 出筋钢模具

2)预制条板采用窄缝,缝隙下部采用密封条封堵,在套筒注入高强灌浆料时,溢浆将拼缝填满,并对底板拼接面采用拉花、水洗等方式形成粗糙面,拼接面可设成倒坡口、企口等来进一步加强预制条板间连接的紧密程度。

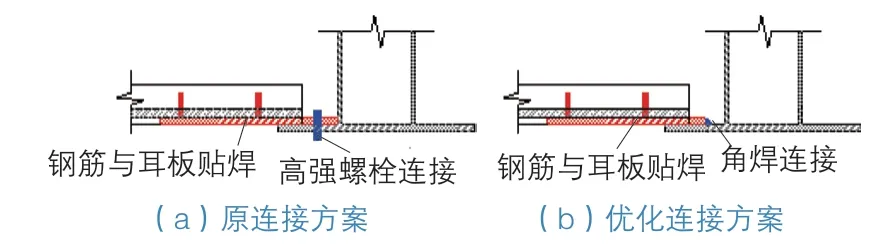

3)原方案预制条板端部与钢梁采用高强螺栓连接,需在预制条板端部钢耳板和钢梁翼缘板处提前排版钻孔,多种专业生产配合要求高,施工容错空间小,精确度难以保证,故将支座处连接优化为焊接方式,便于安装(图3)。

图3 支座节点连接

5 配筋优化

1)原方案预制条形板灌浆套筒连接向板底筋为φ18 mm@100 mm,肋梁底筋2φ14 mm,该后台区域条板整体组装需进行9 112根套筒连接,且单根灌浆套筒和钢筋定位误差必须控制在2 mm以内,制作精度要求高,高空水平密集对孔施工难度大。为减少拼接时工作量,降低制作时套筒定位累积误差对楼板完工质量的影响,采用等强度钢筋替换,将底板钢筋优化为φ25 mm@200 mm,整体楼板灌浆套筒量减至5 712根,大幅度提高制作和安装效率。

2)一般灌浆套筒外径为钢筋直径的2~3倍,底板长向钢筋与短向灌浆套筒垂直叠加排布时,会造成保护层局部减少,需对长向梁板底筋进行减径加密处理,以减小预制底板厚度。

6 机电预埋深化

预制条板板厚一般≥80 mm,机电管线可采用前期预埋和后期明敷2种方式。若采用预埋工艺,应综合考虑机电走线和精装修天花板点位需求来完善预制条形板结构深化设计内容,例如:机电管线应沿条板长向布设,尽量避免与灌浆套筒相交和穿越短向条板;钢筋间距根据预埋线盒尺寸局部微调,并提前放置大型灯具的预埋钢板等。

7 吊装点位深化

1)吊装点位设置应满足在厂内转运和现场吊装工况下的构件自身抗弯强度、吊点局部抗冲切、裂缝控制以及吊装工人操作平稳性要求。为避免吊装转运、就位拼装过程中预制条板局部挠度过大,导致半灌浆套筒与钢筋错位,可利用有限元软件模拟多点起吊和安装工况,得到预制条板吊装变形及应力云图,进行吊点和支撑点布置。

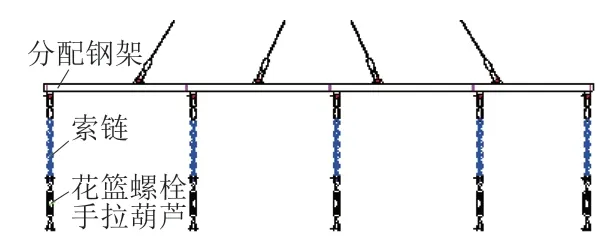

2)吊筋可采用光圆吊筋和专用吊钉,单肋预制条板可单排设点,双肋及多肋预制条板宜采用双排设点,并据此设计具备调节松紧和平衡功能的分配钢梁吊具(图4)。

图4 钢梁吊具

8 结语

带肋梁预制条形板采用水平半灌浆套筒连接工艺,施工精度要求高,施工过程易出现裂缝、成形尺寸偏差大、出筋定位不准、对孔困难等质量问题。本文从结构安全、构件制作、运输、吊装、高空水平密集对孔等方面综合考虑,分析并总结了该结构深化设计要点,达到设计生产施工一体化管理效果,实现了高效高质量施工。