新型盘扣式钢管支架节点性能的试验研究

2020-07-01罗恒李伟

罗 恒 李 伟

上海建工二建集团有限公司 上海 200090

近年来,承插型盘扣式钢管支架已成为一种新型钢管支模架体系,并广泛应用于建筑工程和市政工程,成为了高大支模方案的首选[1-6]。

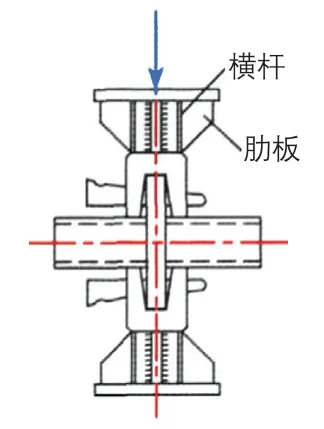

然而在实际工程应用中,受梁截面高度影响,在保证连接端面错开率不低于50%的前提下,利用传统高排架无法形成统一整体,施工时需增加普通钢管套管延长顶层立杆,继而采用扣件连接横向普通钢管,形成顶层横杆,大大降低了结构整体稳定性。为此,我们优化设计了一种可添加旋转连接盘,可根据梁下支架高度及自由端限值,在顶托丝杆上加设旋转连接盘,突破立杆固定标准节的限制,以方便工程施工时模板支架体系的布置安装,提高结构的整体稳定性。

为了验证该新型盘扣式可添加旋转连接盘节点的受力性能,进行了一系列节点性能试验,以得到其在各种受力状态下的极限承载力、破坏形态和荷载-位移曲线,本文将对这些数据进行分析,以验证这一新型连接节点的安全可靠性,并为推动新型脚手架的发展和应用提供相关的理论依据。

1 试验概况

1.1 试验材料

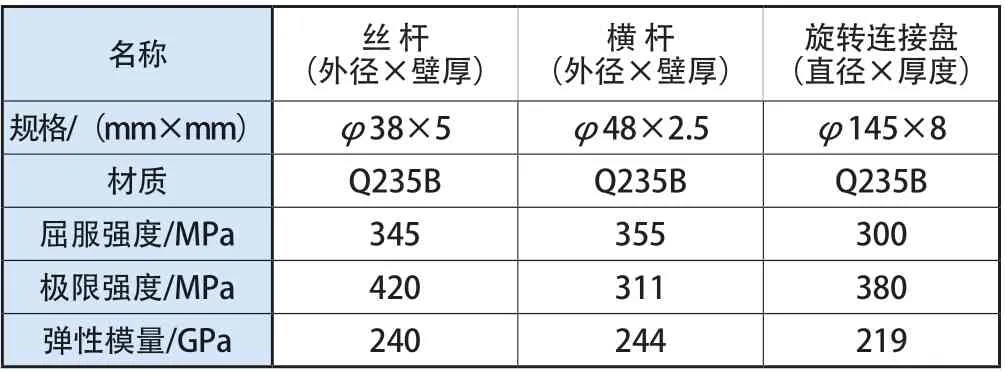

试验构配件均由宁波某构件制作加工单位加工制作,主要构配件规格及材质如表1 所示。

表1 主要构配件规格及材质

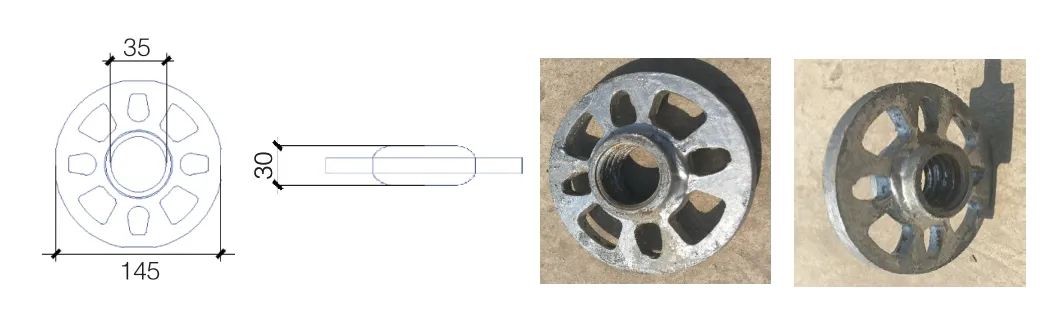

1)螺丝盘。如图1所示,螺丝盘内径为35 mm,外径为145 mm,厚度为30 mm,其特点在于内径纹有与丝杆相配套的螺纹丝牙6环,可旋转固定在顶托丝杆的任意位置上,通过楔形插销与水平杆和水平斜杆连接,形成螺丝盘节点。

图1 螺丝盘示意

2)丝杆及横杆。丝杆长度包括1 000 mm和1 500 mm等规格,在实际使用中根据现场情况可调节插入顶层钢管的深度;横杆长度包括600、900、1 500 mm等规格,实际使用中按照搭设跨距选用。

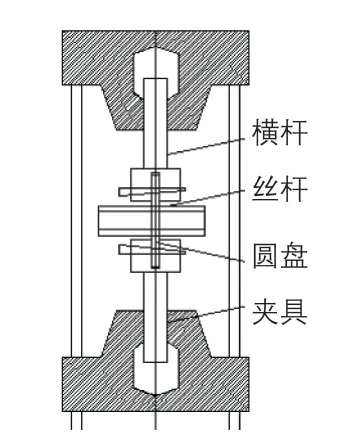

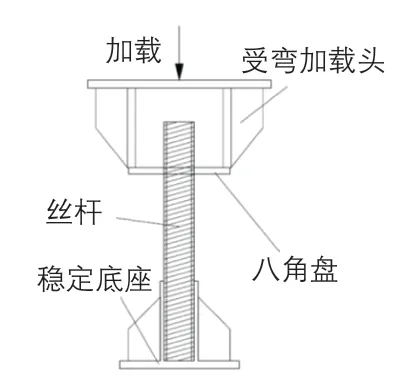

在本试验中,对于图2~图5的试验,其试验目的为验证节点强度,丝杆及横杆的长度并不影响试验结果,故为了试验方便,试验用丝杆统一为原厂丝杆构件截取300 mm,试验用横杆统一采用原厂横杆构件从端部截取300 mm。

而对于丝杆抗压试验(图6),由于实际使用中丝杆插入顶层钢管深度一般不小于自身长度的1/3,故选用1 000 mm丝杆进行抗压试验。

图2 旋转连接盘径向抗压试验

图3 旋转连接盘抗拉试验

图4 旋转连接盘抗剪试验

图5 旋转连接盘抗弯试验

图6 顶托丝杆抗压试验

1.2 试验设计与制作

根据实际试验条件,设计并制作了5组节点试件,包括连接盘径向抗压试件、连接盘抗拉试件、连接盘抗剪试件、连接盘抗弯试件和可调顶座丝杆抗压试件(表2)。

表2 试件分组及参数

1.3 加载装置与测量方案

各试验均在1 000 kN的液压伺服万能试验机上进行,通过辅助加载装置,使试件处于目标受力状态。采用力控加载方式,加载速度如表2所示,连续匀速加载;当试件发生断裂或屈服,突然产生变形,荷载无法继续增加时,停止加载。各试验加载形式如图2~图6所示。各试验需测量的数据主要是施加的荷载和产生的位移值,试验全过程的荷载及相应的位移数据可通过万能机控制系统直接采集。

2 试验结果与分析

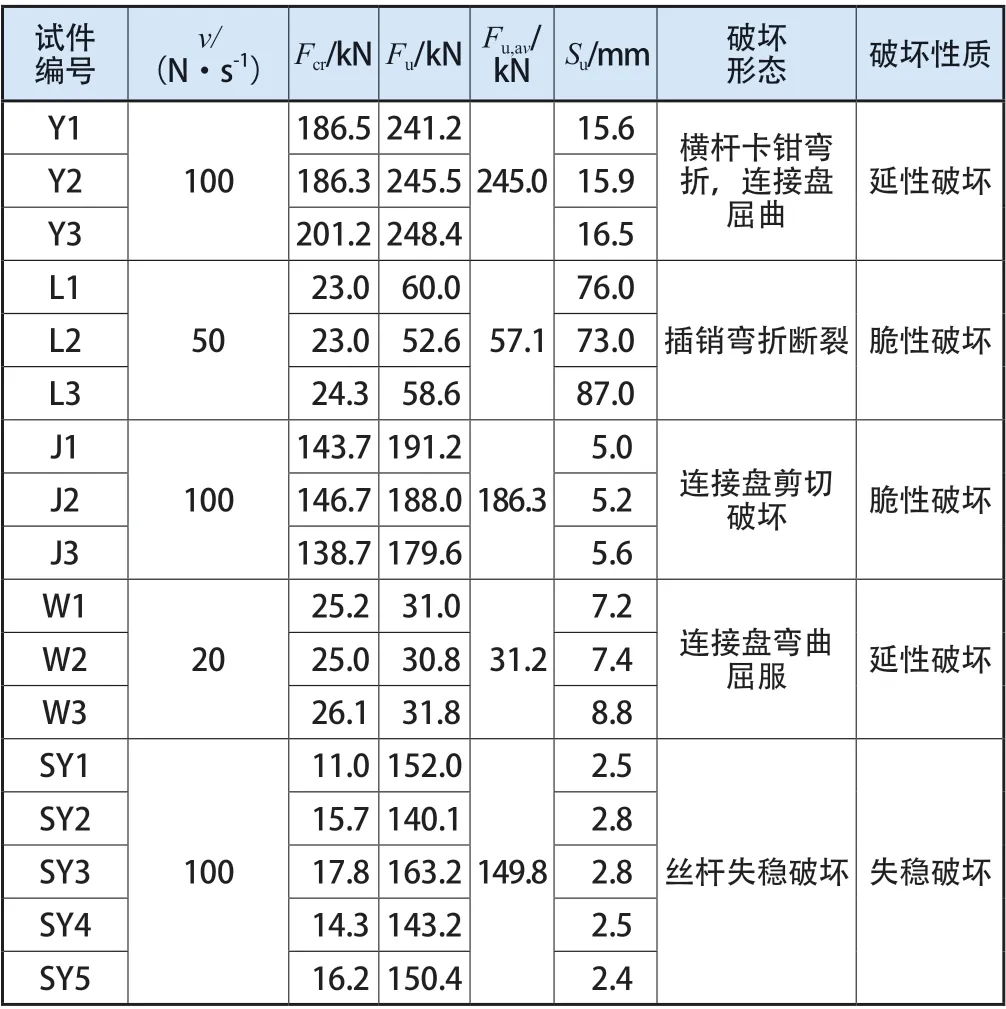

2.1 试验结果与破坏形态

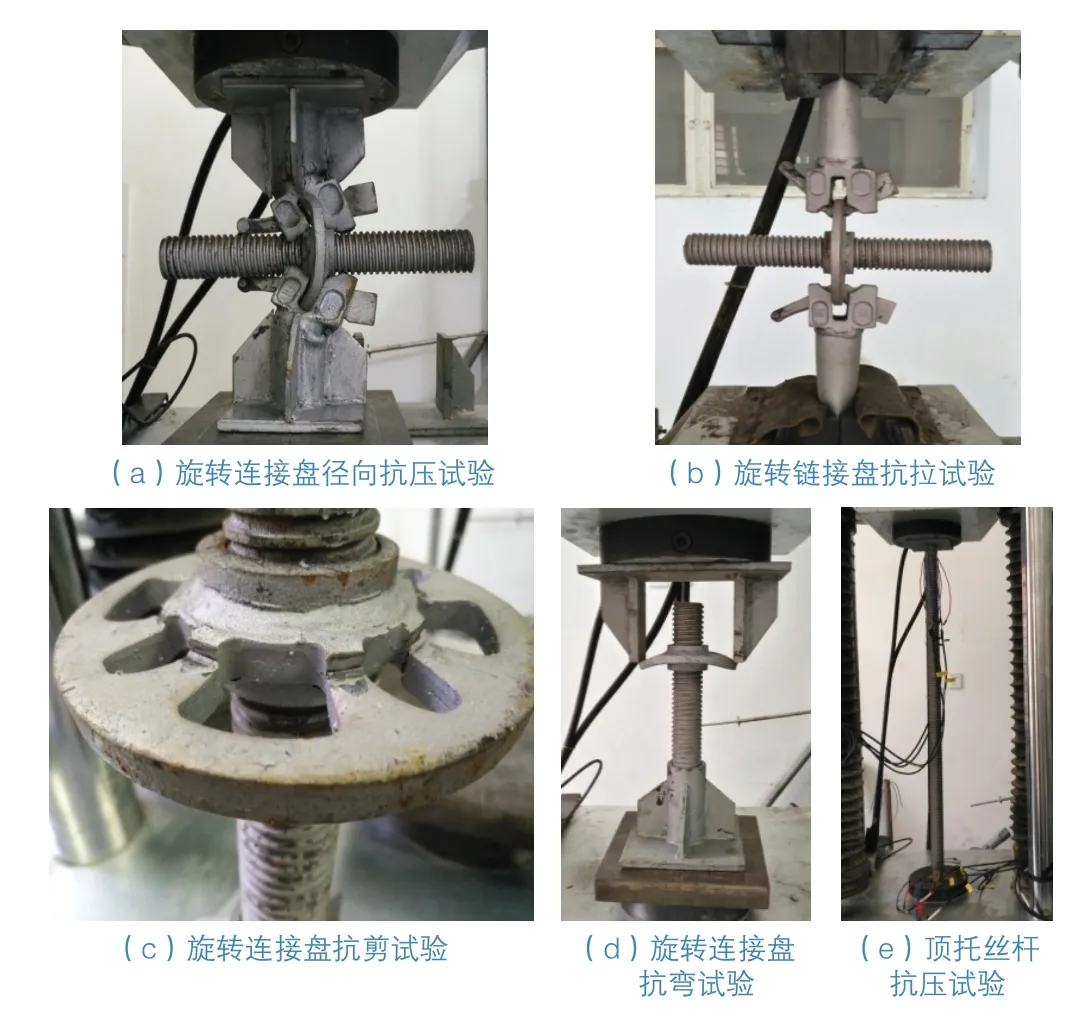

各节点试验的结果如表3所示,破坏形态如图7所示。

表3 节点试验结果汇总

图7 破坏形态

由图7(a)可以看出,旋转连接盘径向抗压试验最终破坏形态为横杆接头处发生弯折屈曲变形破坏;由图7(b)可以看出,旋转连接盘径向抗拉试验最终破坏形态为插销弯折破坏;由图7(c)可以看出,旋转连接盘抗剪试验最终破坏形态为插销孔的位置发生剪切破坏;由图7(d)可以看出,旋转连接盘抗弯试验最终破坏形态为圆盘边缘位置发生弯曲屈服破坏;由图7(e)可以看出,顶托丝杆抗压试验最终破坏形态为失稳破坏。

通过试验破坏形态可知,旋转连接盘在承受径向拉力的情况下,圆盘不会先于插销破坏;在承受径向压力情况下,圆盘不会先于横杆端部破坏;在受弯及受剪的状态下,圆盘与丝杆连接紧固,无相对滑移。

2.2 荷载-位移曲线分析

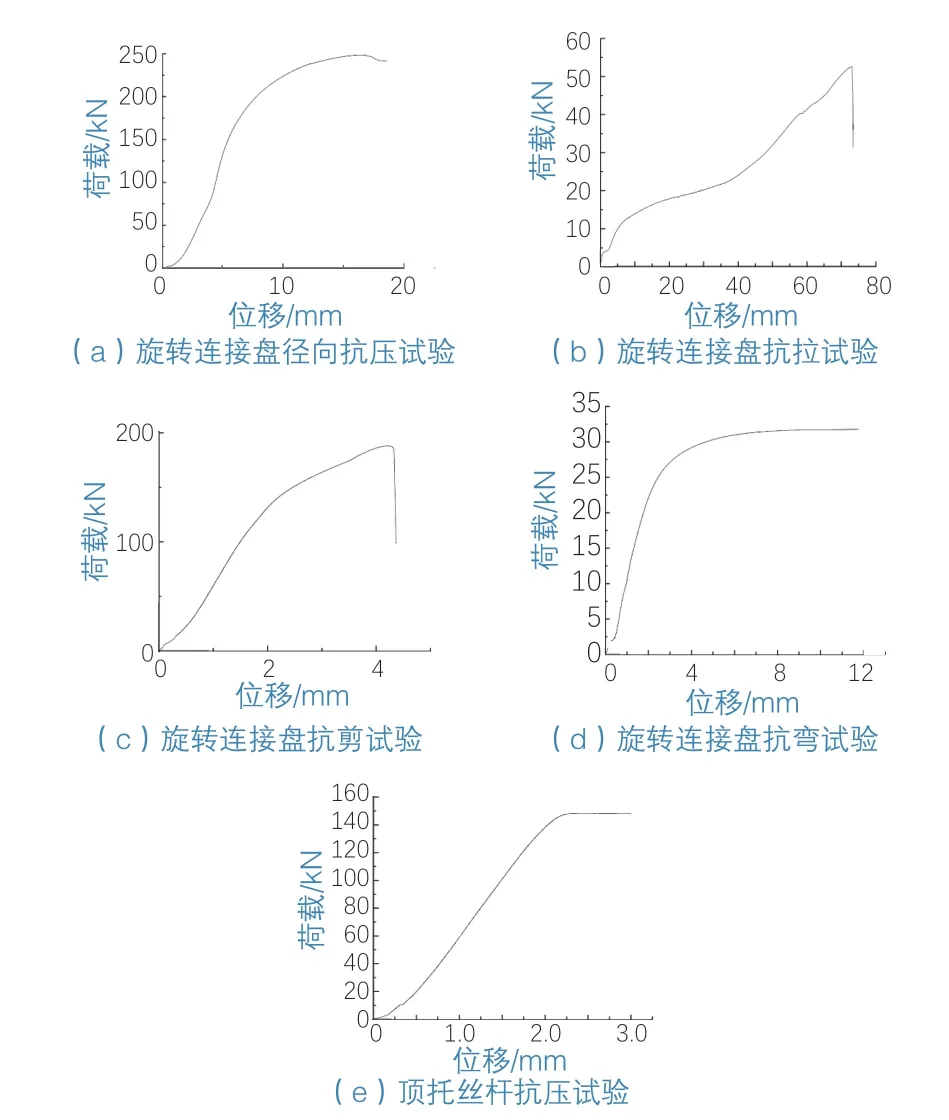

同组试件全部发生同一破坏形态,且都表现出相似的荷载-位移曲线特性。本文选取各组试验的典型荷载-位移全过程曲线进行分析。各试验的典型荷载-位移曲线如图8所示。

根据图8(a),分析旋转连接盘径向抗压试验的荷载-位移曲线可知,试件由最初加载至破坏可分为三阶段:弹性变形阶段,位移随荷载线性增长,该阶段持续至荷载上升到约191 kN;屈服阶段,横杆接头处开始发生弯折,荷载-位移曲线的斜率不断减小,即随着位移的增长,荷载增长速率减小,逐渐达到试件极限承载力(约244 kN);破坏阶段(下降段),旋转连接盘发生严重屈曲变形,荷载无法继续增加,试件发生延性破坏。

图8 试验荷载-位移曲线

根据图8(b),分析旋转连接盘抗拉试验的荷载-位移曲线可知,试件由最初加载至破坏可分为四阶段:弹性变形段,加载初期位移随荷载线性增长,该阶段持续至约13.4 kN;平缓上升段,构件受力薄弱部位——插销开始发生弯折变形,该阶段持续至约23.5 kN;二次线性增长阶段,由于插销弯折后抵住横杆卡钳,横杆卡钳与插销共同承担受力,荷载-位移曲线的斜率增大,位移随荷载线性增长,逐渐达到试件极限承载力(约57 kN);破坏阶段(下降段),当加载到极限荷载时,插销突然被拉断,荷载随即跌落到极限荷载的50%~60%,试件发生脆性破坏。

由图8(c)可知,旋转连接盘抗剪试验的荷载-位移曲线可分为4段折线:加载初期,由于构件间存在间隙或偏差,荷载-位移曲线斜率较小,荷载增长缓慢,该段持续到约14 kN;随着荷载的增加,荷载-位移曲线斜率增大,试件处于弹性阶段,位移随荷载线性增长,该阶段持续到约140 kN;随着荷载的继续增加,试件开始发生屈服,处于弹塑性阶段,曲线斜率减小,即位移随荷载增长速率增大,荷载逐渐达到极限荷载(约186 kN);一旦荷载达到极限值,旋转连接盘插销孔的位置发生剪切破坏,荷载突然跌落至极限荷载的50%~60%,试件发生脆性破坏。

由图8(d)可知,旋转连接盘抗弯试验的荷载-位移曲线可分为三阶段:弹性变形阶段,位移随荷载线性增长,该阶段持续至约25 kN;屈服阶段,试件开始屈服,荷载-位移曲线平缓上升,即旋转连接盘弯曲变形快速发展,荷载随变形增长缓慢,逐渐达到试件极限承载力(约31 kN);破坏阶段(下降段),旋转连接盘完全屈服,弯曲变形过大,荷载无法继续增加,试件发生延性破坏。

由图8(e)可知,顶托丝杆抗压试验的荷载-位移曲线可分为3段折线:加载初期,荷载-位移曲线斜率较小,荷载增长缓慢,该阶段持续到约15 kN;随着荷载的增加,试件处于弹性阶段,荷载-位移曲线斜率增大,且位移随荷载呈线性增长,荷载逐渐达到极限荷载(约150 kN);达到极限荷载后,丝杆发生失稳破坏,荷载无法继续增加,进入下降段。

3 节点强度对比分析

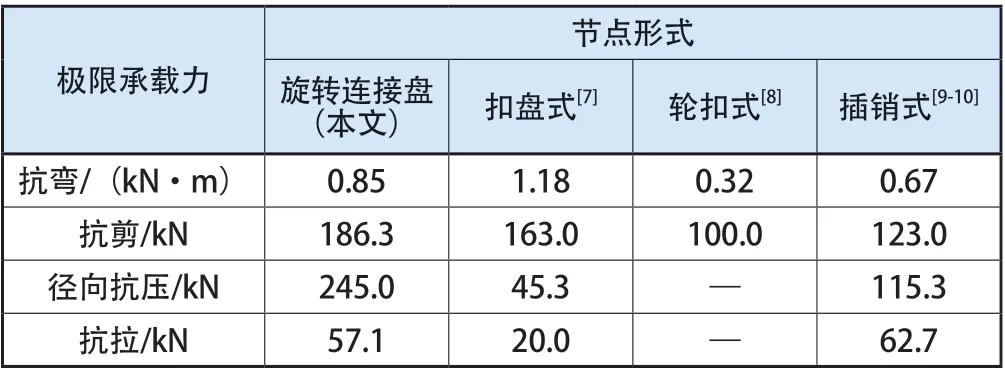

目前,国内承插型钢管支架的节点存在多种形式,如扣盘式、轮扣式、插销式等,研究学者对各节点形式也进行了相关试验研究[7-10]。本文选取了与本文盘扣式应用条件相似的其他形式节点强度进行对比,如表4所示,旋转连接盘的节点抗弯极限承载力(等效弯矩)明显高于轮扣式和插销式,但低于盘扣式;旋转连接盘的节点抗剪和径向抗压极限承载力均高于扣盘式、轮扣式、插销式;旋转连接盘的节点抗拉极限承载力为57.1 kN,约为扣盘式的3倍。

表4 节点强度对比

相较于其他形式的节点,旋转连接盘节点具有足够的安全储备。此外,与扣件式钢管支架相比,盘扣式钢管支架节点在水平传力方式上由圆盘及横杆插销传力,取代了扣件式中依靠扣件与水平钢管摩擦传力;而在竖向传力方式上,则是螺丝盘与丝杆的螺丝连接,取代了扣件与竖向钢管的摩擦传力。

按照JGJ 130—2001《建筑施工扣件式钢管脚手架安全技术规范》给出的扣件式的扣件抗滑力承载力为3.2 kN(双接扣件)和8 kN(直角和旋转扣件),对旋转连接盘节点,按照规范及施工经验取安全系数K=2,径向抗压和抗拉承载力设计值分别为122.5 kN和28.6 kN,抗剪承载力达到93.2 kN,并由破坏形态可以看出,圆盘破坏时尚未发生旋转盘与丝杆的相对滑移,故可以肯定其抗滑承载力均远大于扣件式的抗滑承载力设计值,有更大的安全储备。且旋转连接盘节点为轴心受力,相较于扣件式钢管支架,结构整体稳定性较高;再则,与焊接在立杆的盘扣式节点连接盘相比较,JGJ 231—2010《建筑施工承插型盘扣式钢管支架安全技术规程》给出的盘扣式节点连接盘的抗剪承载力设计值为40 kN,对旋转连接盘节点,按照规范及施工经验,取安全系数K=2时,抗剪承载力设计值为93.2 kN,足够满足规范要求[11-12]。

4 结语

本文对这种经过优化设计的旋转连接盘节点进行了系统的试验研究,包括旋转连接盘径向抗压试验、旋转连接盘抗拉试验、旋转连接盘抗剪试验、连接盘抗弯试验以及可调顶座丝杆抗压试验,得出了以下结论:

1)旋转连接盘在承受径向拉力的情况下,圆盘不会先于插销破坏;在承受径向压力情况下,圆盘不会先于横杆端部破坏;在受弯及受剪的状态下,圆盘与丝杆连接紧固,无相对滑移。从而可预测其在工程应用中的情况,该螺丝盘与丝杆连接稳固,不会优先于结构整体发生破坏。

2)与其他节点形式数据对比表明,可调节旋转连接盘节点相比于其他节点形式具有足够的安全储备。

3)与焊接在立杆的连接盘相比,按现行规范《建筑施工扣件式钢管脚手架安全技术规范》及《建筑施工承插型盘扣式钢管支架安全技术规程》,取安全系数K=2.0时,径向抗压和抗拉承载力设计值分别为122.5 kN和28.6 kN,抗剪承载力设计值为93.2 kN,完全满足规范及施工要求。

4)旋转连接盘与丝杆连接紧固,无相对滑移,且安装拆卸简捷方便,可根据工程实际情况调整旋转连接盘在丝杆上的位置,灵活性强,适用性广。