钢砼叉桩动力响应模拟分析探究

2020-07-01王亚月

王亚月

(乌鲁木齐市水利勘测设计院(有限责任公司)二分院,新疆 乌鲁木齐 832000)

钢砼叉桩冲击动力响应规律的把握,对该结构抗震动技术性和安全性具有现实意义。本研究基于冲击质量和速率组合作用的钢砼叉桩动力响应课题开展有限元模拟计算,并与实验室试验检测成果开展比对分析,探讨钢砼叉桩结构抗震动冲击动力响应状态规律。

1 几何模型及有限元模型

1.1 几何模型

本研究几何模型选用ANSYS软件构建。G81试样部件的各项技术参数见表1。有限元模型约束条件及试样规格保持固定不变,为增强计算效率,笔者专门对其中某些部件进行了简化处理。将实际模型中的加载板与千斤顶处理为PART5钢梁;将夹具与力感受器简化为PART5钢夹具;将底座混凝土处理为PART1桩端混凝土;按照等面积原则,将圆断面预应力螺杆处理成规格为12.5mm×14mm矩形断面预应力螺杆PART7;冲击小车则被处理成高程400mm、直径为200mm的半圆柱体的组合实体PART6及200mm×200mm×400mm的长方体。

经处理后的有限元模型如图1所示。

单元模型中,除箍筋与纵筋被LINKI60桁架杄单元进行模拟之外,其他部件则全部采用SOLID164三维实体进行模拟。LINK160桁架杆单元形状如图2所示。SOLID164三维实体单元形状如图3所示。

表1 G81试样部件汇总

图1 试样G81有限元模型

图2 LINK160桁架杆单元

图3 SOLID164三维实体单元

表2 钢筋材料模型参数

1.2 材料模型

(1)混凝土:利用连续面盖帽模型(即CSCM模型)对混凝土实施数值模拟。

(2)钢筋:钢筋的力学行为通过使用频率相对较高的Cowper-Symonds模型进行模拟分析。其模型参数见表2。

(3)钢材:利用专业且可靠的弹塑性模型对钢材进行模拟分析。其模型参数见表3。

表3 钢材材料模型参数

以共用节点的形式将混凝土单元与钢筋单元进行连接。自动面-面系冲击体圆弧面与桩帽夹具表面的触接方式,其中被触接面为桩帽夹具表面,触接面为冲击体圆弧面,10mm为它们的起始缝隙值。在构建的实际模型中,地面与试样底座的接连是固定的,而在有限元模型中则代表了约束桩端混凝土底面的全部自由度。另外,本研究选用温降法加施轴压力,所以需对预应力螺杆底面全部自由度进行有效约束。笔者采用较均匀的网络划分方法,规格为15mm,总共生成69763个网络,时间步长为1.9956×10-6。

2 求解控制和相关参数

各试样的实测冲击速率见表4。不仅要对冲击体单元节点在x、y、z方向的转角进行约束,同时也要对其在y、z方向的速率进行约束,唯有x方向的速率不被约束。

表4 各试样实测冲击速率汇总

2.1 计算时间

以获取到的冲击实验结果为参考依据,各模型的计算时间均通过关键字*CONTROL_TERMINATION进行设置,设定各试样有限元模型的计算时间,具体见表5。

表5 各模型计算时间汇总

2.2 时间步控制

为取得理想收敛性能,需有效控制临界时间步长,缩放常数取值为0.9。

2.3 输出步长控制

800为数据输出步数的理想取值,即总求解时间的1/800即为相邻两个输出步的时间差。为保证桩帽移位时程曲线及冲击力时程曲线绘制的精准性,笔者专门对桩帽冲击处的输出步数进行重新设定,取值为8000。

2.4 沙漏能控制

在本实验中,沙漏常数取值为0.03。计算模型的沙漏能与内能的比例通过关键字*CONTROL_ENERGY进行验证,为确保软件能精准计算沙漏能,特将运行参数HGEN调整为2,GLSTAT文件专门用来存储计算结果,假设沙漏能比内能少10%,表明此结果通过了验证。

2.5 人工体积粘结性常数控制

有限元模型的沙漏形变控制是通过人工体积粘结性常数调整来实现的,其中一次项、二次项常数取值依次为0.06与1.5。

3 数值模拟结果与实验结果的比对

3.1 预压力比对

图4 预应力螺杆σz时程曲线

图5 桩体混凝土σz时程曲线

由于三种试样施加同等预压力,故在本实验中将G90试样作为代表对象进行详细介绍。在轴压施加过程中,预应力螺杆σz时程曲线如图4所示。由图数据分析进一步发现,在计算动态响应前,预应力螺杆应力已基本接近稳定状态,实际模型与计算模型的预应力螺杆σz值分别为542.85、538.63MPa,两者之差在可控范围内,并未超过0.78%。在轴压施加过程中,桩体混凝土σz的时程曲线如图5所示。

由图数据分析进一步发现,在计算动态响应前,桩体混凝土的压应力也已基本接近稳定状态态,实际模型与计算模型的桩体混凝土σz值分别为6.59、6.18MPa,两者之差在可控范围内,并未超过6.22%。在预压力加施完成时,三类试样的σz分布状态如图6所示。由图数据分析进一步发现,它们的σz均既达到了预期应力要求,而且规律分布态势显著。

在冲击阶段,预应力螺杆σz的时程曲线情况如图7所示。由图数据分析进一步发现,各试样预应力螺杆的σz在t=0的情况下是完全一致的。在冲击进程不断加快的同时,试样的预应力螺杄的拉应力及移位也相应加大。试样到达极值移位后开始反弹,随着进程的不断加深,无预应力螺杆拉应力也相应降低。各试样预应力螺杆的极值拉应力具体可见表6,由表6可知,随着冲击速率的不断加快,各试样预应力螺杆的极值拉应力也相应加大;对于抗侧刚度较大的试样来说,在冲击速率保持不变的情况下,其预应力螺杆极值拉应力则会骤然下降。需注意,经极值拉应力值对比发现,相较于D72- 2试样,D72- 3试样更低一些,而且冲击完成时生成的拉应力明显没有起始拉应力大,对该现象的解析为:参考实验得到的D72- 3试样损坏形态可以知道,试样后桩桩顶内侧部位已构成显著的弹塑性铰。弹塑性铰在轴压力的用下出现逆时针转动,由此,不仅使桩帽反方向运动,还使预应力螺杆出现聚缩,进而拉低了拉应力。

表6 预应力螺杆极值拉应力

3.2 损坏形态的比对

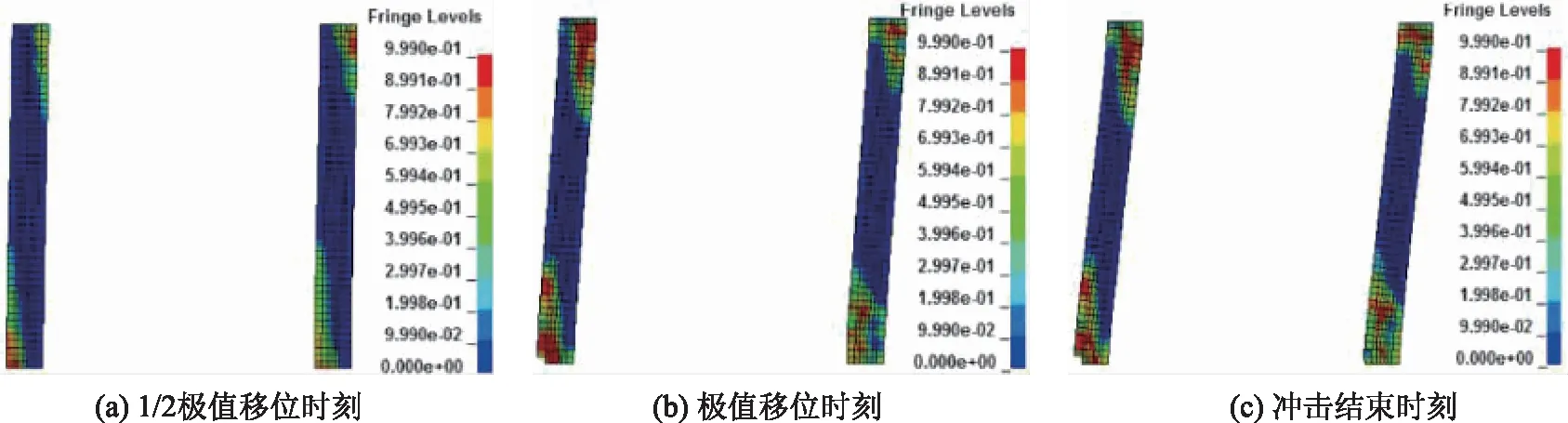

各试样的弹塑性应变如图8—16所示,图中从左到右即为冲击载荷的方向,如实反映了各试样在极值移位、1/2极值移位及冲击结束这三个不同时间段的弹塑性应变情况。

图6 预压力加施完成时刻各试样σz分布状态图

图7 冲击过程预应力螺杆σz时程曲线

图8 试样D72- 1弹塑性应变图

图9 试样D72- 2弹塑性应变图

图10 试样D72- 3弹塑性应变图

图11 试样D81- 1弹塑性应变图

图12 D81- 2试样弹塑性应变图

图13 试样D81- 3弹塑性应变图

图14 试样D90- 1弹塑性应变图

图15 试样D90- 2弹塑性应变图

图16 试样D90- 3弹塑性应变图

图17 冲击力时程曲线比对图

由图8可知,在试样到达1/2极值移位时刻,后桩桩顶外侧及前桩桩顶内侧是弹塑性应变的聚集区域,表明这两个部位为试样最先发生损坏的部位。后桩桩顶部位的弹塑性应变在试样到达极值移位时刻从外侧向内侧呈条带状进展,而前桩桩顶部位的弹塑性应变则从内侧向外侧呈条带状进展,表明在该处已构成承拉裂隙。受冲击载荷影响,D72- 1试样的承拉裂隙宽度变化不大,由于本研究的网络规格比裂隙的最大宽度高,所以单元删除现象没有发生。四个角的弹塑性应变在冲击结束时呈条状分布,表明这些部位均已发生承拉裂隙。另外还进一步了解到,四角承压区的弹塑性应变很小,表明试样未发生混凝土剥落问题。图11及图14同样也出现了相似现象,表明隶属第一类的试样损坏模拟结果与实验结果无太大差异。

由图9分析可知,桩底部位的弹塑性应变在试样到达1/2极值移位时达到最低,但桩顶部位的弹塑性应变却达到最大。四个角的弹塑性应变在试样到达极值移位时刻均呈明显的条带状弹塑性应变分布,表明四个角存在承拉裂隙问题;由于弹塑性应变超出单元失效值的部位主要聚集于后桩桩顶内侧,表明混凝土剥落在该处已发生,而且后桩桩顶棱边处在冲击结束时岀现垂向裂隙。图10同样也出现了相似现象,表明隶属第二类的试样损坏模拟结果与实验结果无太大差异。

由图13分析可知,试样四个角在试样到达1/2极值移位时均发生了混凝土单元被删除的问题,表明这四个角的承拉裂隙宽度较大。桩体承拉侧的弹塑性应变范围在试样到达极值移位时不断扩大,表明试样已构成更多的承拉裂隙;混凝土单元失效应变出现在四个角的承压侧,表明混凝土压碎已在该处发生。试样在冲击结束时出现反弹,承拉区弹塑性应变范围也大幅缩小,表明裂隙宽度得到有效控制。图12、15、16同样也出现了相似现象,表明隶属第三类的试样损坏模拟结果与实验结果无太大差异。

3.3 冲击力响应的比对

冲击力时程曲线比对情况如图17所示,此处忽略冲击力负值部分。冲击力极值数值模拟结果见表7。由图7数据分析进一步了解,通过实验取得的数值结果与有限元模拟生成的结果无太大差异,其唯一差别在于平台阶段的平稳程度及数值不同。参考文献的结论,表明此结果与LS-DYNA算法相关。通过表数据分析,有限元模拟结果与实验结果相对

表7 冲击力极值数值模拟结果

误差被控制在6.23%~18.62%内,表明两者高度一致,其他试样误差非常小,唯有D90- 2试样误差在10%以上,可能是力感受器与试样间存在着缝隙,才会导致实验中的冲击力偏小。

4 结语

本研究通过工程有限元模拟计算与实验室试验检测比对分析,探讨了基于有限元模拟方法的钢砼叉桩结构抗震动冲击动力响应状态分析的适用性。通过预压力比对分析、损坏形态比对分析以及冲击力响应比对分析,验证了有限元模拟结果与实验结果的高度一致性。该方法便于操作,节省实验成本,分析效果符合工程应用,可为同类叉桩抗震动冲击工程研究应用提供样式和技术参考。