大型精密卧式回转装置的驱动研究*

2020-07-01郭召

郭 召

西安大医集团股份有限公司 西安 710016

1 研究背景

在大型精密回转装置中,大型精密数控机床回转工作台、大型雷达转塔、大型天文望远镜回转台等要求高精度和高承载,舰船火炮转塔、坦克炮塔等要求高动态响应。对此,技术人员进行了广泛研究。

文献[1]研究了大型齿轮加工机床回转工作台的关键技术,对转台的驱动方法进行了较为详细的介绍。王国民[2]对大型天文望远镜的驱动方式进行了研究,系统介绍了大型天文望远镜常用的几种驱动方式及发展趋势。张腊梅[3]设计了大惯量雷达天线驱动系统及其传动链。以上研究的回转装置多为立式结构,负载施力较为均衡,经过多年发展,驱动技术也已经相对成熟。

在工程应用中,还需要应用卧式布局的回转结构,其受力与立式回转装置有较大差异,面临偏载、不平衡、偏心、受力不均等问题。立式布局的设计方法及经验不能完全照搬应用,尤其是对于精密重载的应用场合而言。

可见,对大型精密卧式回转装置进行驱动研究,具有重要的工程意义。

2 卧式回转装置受力分析

卧式回转指回转轴线与大地平行的回转运动,如数控磨床头尾架、大型齿轮箱、分度转台等,都会做卧式回转运动,这些通常是小型卧式回转装置。常见的大型精密卧式回转装置有兆瓦级风力发电机组齿轮箱、质子放射治疗系统大回转架、大型盾构机回转刀盘等。卧式回转结构与立式回转结构相比,受力有较大差异。大型精密卧式回转装置受力如图1所示。图1中,M为驱动力矩,G为负载重力。大型精密卧式回转装置承受较大的倾覆力矩Mq,这对回转支撑的抗倾覆性提出了较高的要求。对于驱动系统而言,负载实际质心与几何回转中心偏离距离为e,由此产生偏载力矩Mp,引起力矩波动及冲击,因此需要充分考虑对传动精度的影响。为实现平稳精确的运动控制,适合大型精密卧式回转装置的驱动方案有齿轮齿圈驱动、力矩电机直接驱动及摩擦轮驱动。

3 齿轮齿圈驱动

齿轮传动是一种精密传动方式,得益于大型齿轮磨床的快速发展,大型齿轮可以通过磨削达到非常高的精度,进而提高齿轮传动的精度及性能。在大型数控机床转台、大型天文望远镜转台、雷达转塔等精密回转机构中,齿轮传动得到了广泛应用。对于大型精密卧式回转装置,尤其是大型中空类精密卧式回转装置而言,齿轮齿圈驱动是一种理想的传动方案。

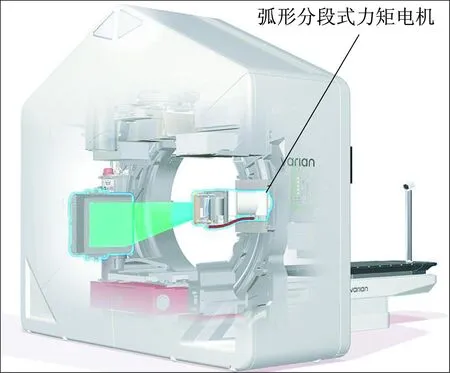

图2所示为一款国产大型质子放射治疗设备,采用大型齿圈作为传动元件,齿圈直径为5~6 m,通过精密磨削使精度达到IT5~IT6级[4]。

图1 大型精密卧式回转装置受力

图2 国产大型质子放射治疗设备

对于齿轮传动而言,由于存在齿隙,因此反向传动时,偏载力矩会带动负载移动一个微小转角,影响精度。对于大负载场合,还可能会伴随冲击、振动。可见,对于反复换向的运动场合,应用齿轮传动需要引起重视。采用齿轮齿圈驱动时,一方面要控制负载的不平衡量,另一方面要考虑对齿轮副进行刚性消隙。齿轮传动常规的消隙方式有改变齿厚、调节中心距等,随着电控技术的发展,双齿轮驱动消隙技术得到广泛应用,尤其适合大型重载荷驱动工况,并且可以满足刚性消隙的需求,适用于大型精密卧式回转装置。

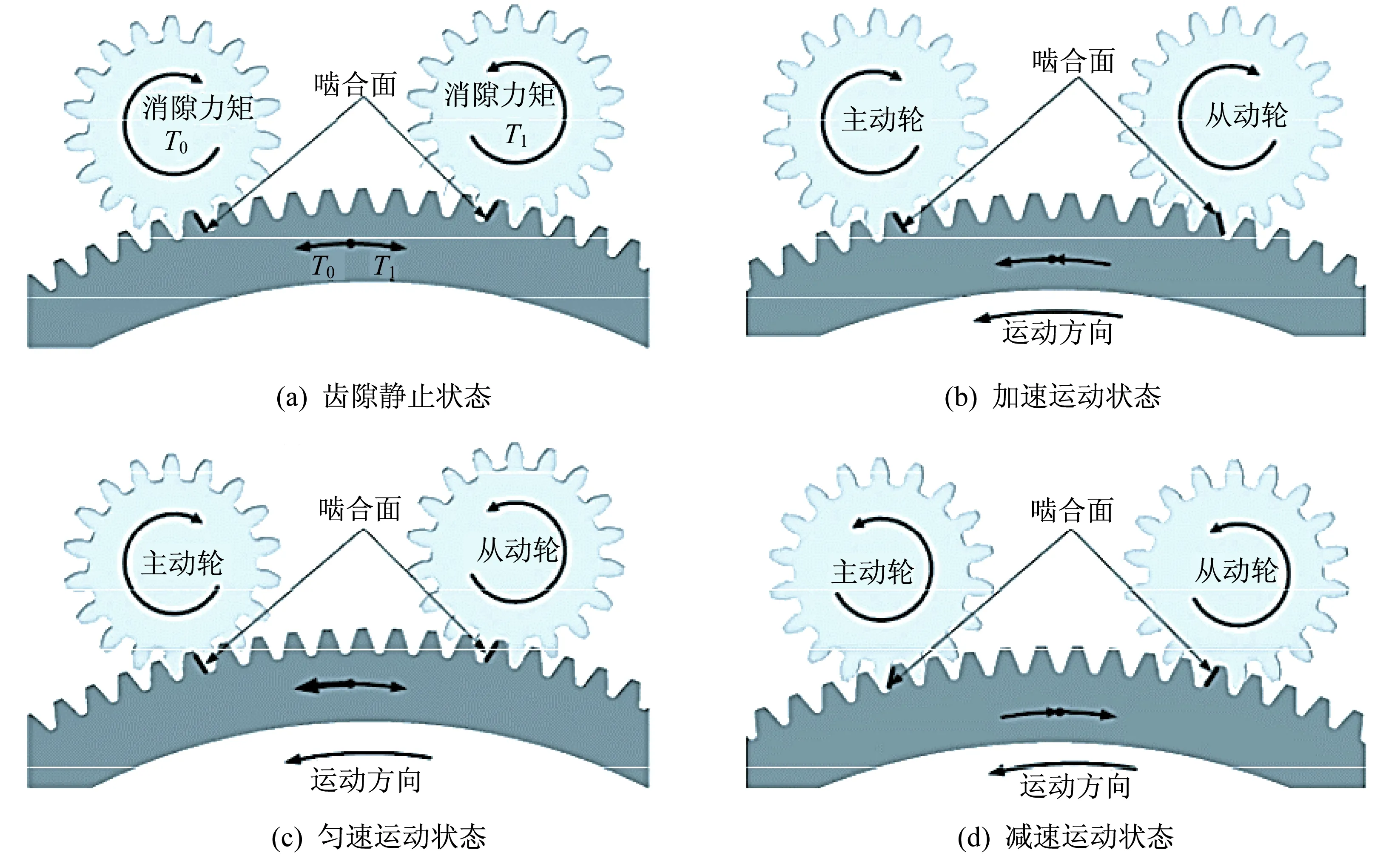

双齿轮驱动消隙技术的基本原理如图3所示。

图3 双齿轮驱动消隙技术原理

大齿圈作为从动齿轮,同时有两组大齿圈和驱动轮啮合。驱动轮分别由两组相同的驱动单元驱动,在两组驱动单元之间需要通过控制系统建立一个偏置力矩。驱动单元输出端齿轮和大齿圈异面啮合,使大齿圈不能在齿轮间摆动,从而达到消除间隙,提高系统精度的目的。两组驱动单元有主从之分,回转时,控制系统对主驱动单元进行位置环控制,实现角度位置的精确控制,同时对从驱动单元进行速度环控制。从驱动单元对主驱动单元进行速度跟随,不考虑两者之间的位置偏差,不进行位置比较,避免产生振荡。在静止状态下,两个驱动单元输出大小相等、方向相反的力矩,各自拖动的小齿轮分别与大齿圈的两个轮齿处于异面啮合状态。这一消隙技术结构紧凑,消隙力可调,可以获得较高的回转精度,对大型精密卧式回转装置而言,是一种理想驱动方案[5-6]。

4 力矩电机直接驱动

力矩电机直接驱动具有无背隙、无磨损、传动链短等优点,可以获得更高的刚度,在回转驱动中已经得到较为广泛的应用。目前,力矩电机的基本结构有传统圆筒形和弧形分段式两种,如图4所示。力矩电机的一大优势是可以在低速运行状态下获得大力矩输出,且运行平稳,能够克服伺服电机低速运行不稳定的问题。对于有低速运行工况的大型精密卧式回转装置而言,非常适合采用力矩电机直接驱动。美国瓦里安医疗系统公司已经率先在新一代产品中采用了弧形分段式力矩电机直接驱动技术,如图5所示。弧形分段式力矩电机为圆弧形,由多组模块共同组成,每组模块包含定子和转子,可以独立驱动,协同运动。与传统圆筒形结构力矩电机相比,弧形分段式力矩电机轴向占用空间小,结构紧凑。每个弧段可独立驱动,发生故障时,不影响设备正常使用,可以在正常使用完毕停机后进行维修,进而缩短设备非正常停机时间[7-8]。随着力矩电机制造水平及控制技术的发展,力矩电机直接驱动技术将在大型精密卧式回转装置中得到广泛应用。

5 摩擦轮驱动

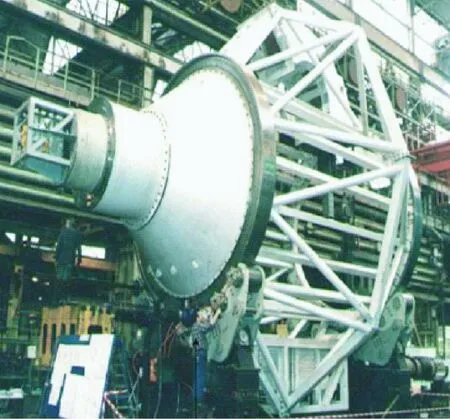

摩擦传动指通过摩擦副之间的摩擦力驱动负载做回转运动,传动精度高,摩擦副零件易加工,经济性好,在大型天文望远镜回转台中已得到成功应用,可以获得非常高的传动精度。采用立式布局摩擦轮驱动时,需要对驱动摩擦轮施加载荷,以保证足够的摩擦力。采用卧式布局摩擦轮驱动时,负载重力通过摩擦副接触进行载荷传递,负载即为加载装置,摩擦力稳定可靠,但同时大幅增大了摩擦副接触区域的应力,需要选择高屈服强度材料,以延长接触疲劳寿命,并需要对材料进行热处理,以提高耐磨性。摩擦轮系为非强制啮合,对负载的不平衡较为敏感,因此要获得稳定的传动精度,平衡的调整是关键。摩擦轮驱动在大型精密卧式回转装置中的应用如图6所示。

图4 力矩电机基本结构

图5 力矩电机直接驱动的应用

图6 摩擦轮驱动的应用

大型精密卧式回转装置采用摩擦轮驱动,必须避免重载时打滑,并减小弹性滑动。克服打滑的主要措施包括:① 严格计算摩擦力矩与实际所需力矩,并留出足够的安全因数;② 做好静平衡;③ 保持摩擦副干燥、清洁。减小弹性滑动的措施有选择高弹性模量材料、提高支撑系统刚性等[9-10]。

6 结束语

笔者对大型精密卧式回转装置的驱动进行了研究。齿轮齿圈驱动为强制啮合,能够承受较大的力矩,偏载会在运动反向时引起冲击,合理的刚性消隙是关键。力矩电机直接驱动在低速状态下运行稳定,适用于低速工况。弧形分段式力矩电机结构紧凑,在轴向上占用空间小,后期使用过程中维护方便。随着制造水平及控制技术的发展,弧形分段式力矩电机直接驱动技术将在大型精密卧式回转装置中得到广泛应用。摩擦轮驱动通过摩擦力传递力矩,对偏载敏感,应用于大型精密卧式回转装置中时,需要严格对回转部件进行平衡调整,控制偏心量,否则会影响运动精度。摩擦副接触区域应力集中,需要选择高屈服强度材料,以延长接触疲劳寿命。无论采用哪种驱动方式,对回转部件的平衡调整都是基础和关键。