转化炉的模块设计、供货与施工

2020-07-01易志勇范建琳

易志勇,范建琳

(中国五环工程有限公司,湖北 武汉 430223)

转化炉是大型合成氨、甲醇及制氢装置中的关键设备之一,其原理是利用炉膛燃烧产生的高温热量,在一定压力下,碳氢化合物(如天然气)和高温蒸汽在炉管内镍基催化剂的作用下产生氢气、一氧化碳和二氧化碳。近些年,随着单套化工装置产量规模的扩大,转化炉逐渐向大型化、规模化发展,而且由于设计理念的进步、工业炉厂家制造装备水平的提高、吊装运输行业的发展和国内外化工装置趋向于在沿海建设的新特点,转化炉的模块化设计、供货和施工已经成为石化行业建设的热点和新趋势。

1 模块化的优势

转化炉内炉膛操作温度高达1 100℃左右,结构复杂,主要部件包括钢结构、热管系、烧嘴、烟风道、对流段模块、空预器、风机、工艺管道、仪表电气及耐火材料。金属材料包括普通碳素钢、低合金钢、不锈钢以及镍基高合金炉管、铸件,非金属材料包括浇注料、砖、纤维模块、毯等,非金属耐火材料还分为不同温度等级,可见涉及材料类型、等级、规格之多。基于上述特点,导致转化炉部件的材料采购、加工制造、现场安装成为一项复杂、具有系统性的工作。

若按以往传统的做法,除一些整装部件和设备外,如对流段模块、烧嘴,大部分炉墙板、钢结构、烟风道及管道的预制工作都是在现场完成,这些材料的预制工作可能就需多花费5个月时间。而对于项目现场,受现场施工人员经验和水平、制造和加工机具条件及工作环境影响,花费的人力、机具成本肯定是要比制造厂高很多,此外还有为之耗费的时间成本。而部分模块化或者完全模块化,目的就是将现场的工作尽可能地转移到工厂,减少现场施工预制和安装工作量,缩短项目工期。

对于大型转化炉,设计一般在4~6个月,制造工期12~14个月,现场安装工期12~14个月,总工期约30个月。而且因为转化炉的现场安装部件、工序较多,一般都是现场最早开始、最晚结束安装的设备,也往往成为控制整个现场施工周期的关键控制因素。若采用整炉供货的完全模块化方式,可以大幅减少现场安装工作量,将制造和现场安装的工期大幅压缩至16个月以内,总工期减至20个月左右,进而缩短整个项目建设周期,在控制项目综合成本上优势明显。此外,模块化供货可以减少项目现场高空作业量,降低安全风险,而且与现场相比,工厂制造水平、加工条件的优势,为设备的制造质量也提供了很好的保证。某国外项目整炉运输见图1。

图1 某国外项目整炉运输

文献[2]中对模块化制造和非模块化制造进行了详细对比,文中作者也认为:工业炉的模块化供货与非模块化相比,除了对于运输条件和吊装机具要求较高,在结构优化、提高产品质量、缩短建设周期、减少安全隐患等方面有着明显的优势。

2 模块化设计和制造

2.1 模块化的类型

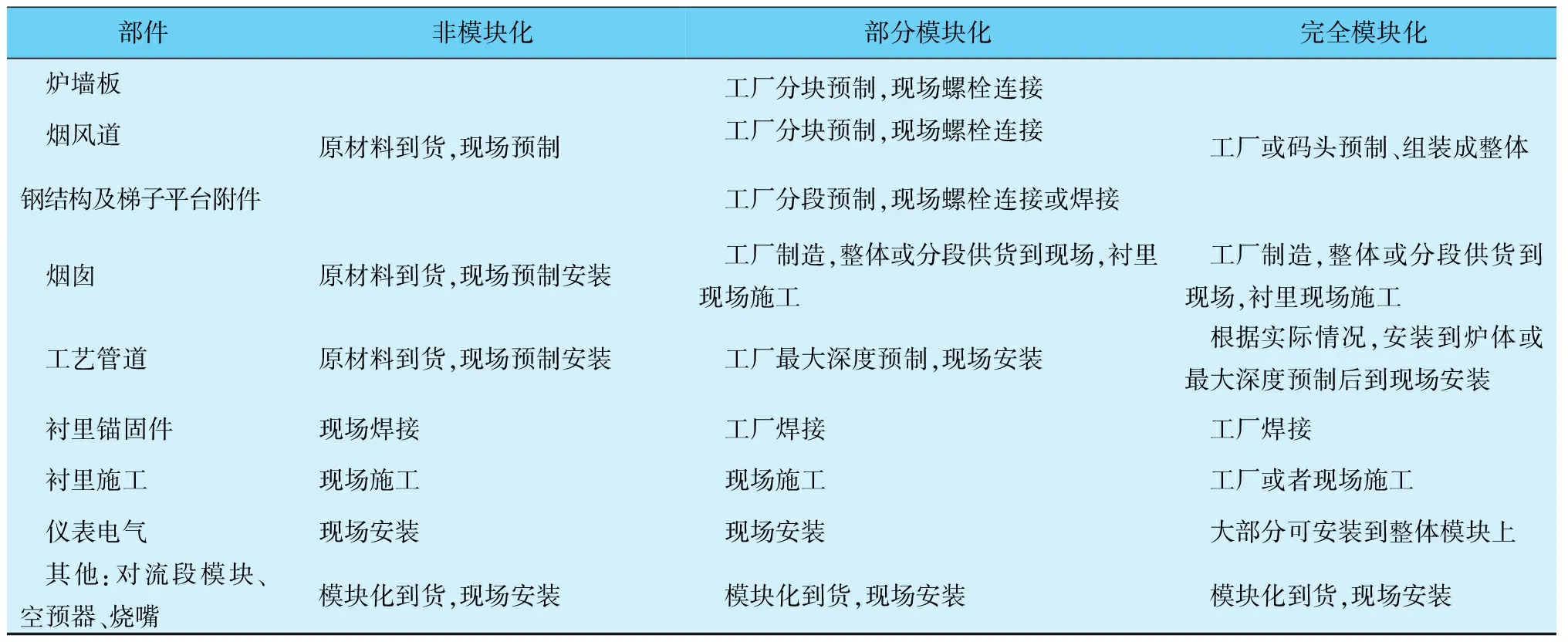

根据转化炉的预制程度,通常可以分为非模块化、部分模块化和完全模块化3类。3种供货形式的技术特点对比见表1。

表1 转化炉模块化技术特点对比

以上只是通常意义上的划分,因每个项目现场的制造、施工条件不同,工厂至现场的运输条件不同,以及总包方采购要求的差别,模块化程度都会有所不同,实际上并无绝对意义上的模块化类别的区分。总体而言,模块化设计理念主要是以运输条件作为前提,根据业主要求和现场实际条件确定模块化供货的总体思路,再由加热炉承包商(一般是专业工业炉设计公司)开展模块化设计,采用三维建模软件Advance Steel,TEKLA STRUCTURES 和SOLIDWORKS等进行建模、模块划分、组模,然后交由制造单位完成详细设计和产品加工。

2.2 模块化设计和供货涉及的问题2.2.1 运输和吊装条件限制

随着装置规模的大型化,模块化程度越高,转化炉整体尺寸就会更大。在多数情况下,如果存在内陆运输,一般完全模块化是无法实现的,只能根据道路的运输限制尺寸,各部件在工厂以最大尺寸预制,再以部分模块化的形式供货。然而近年来,为适应完全模块化供货的需求,很多工业炉厂家开始将部件组装工作放到码头,各部件在工厂预制发到码头后,再将炉子组装成整体,然后整体滚装上船,海运至项目现场。有的厂家甚至干脆在码头新建制造和组装一体化工厂,避免二次倒运,进一步提高了模块化供货效率。

但是,整体模块化因尺寸、质量非常大(达千吨以上),采用吊车吊装几乎是无法实现的。通常的做法是利用导轨将整炉滚装到运输船上,到达项目现场后也需要准备专门的导轨,滚动到基础柱上,顶升定位,最后落位安装。

2.2.2 临时加固措施

模块尺寸越大,运输和安装过程中的稳定性就越差。如果控制不好,就可能导致炉体的变形,从而导致内部已施工的衬里拉裂、破损。因此,在模块强度设计阶段,就应在模块内部采取增加临时加固的措施,比如在炉内和烟风道内部增加顶撑、外部壁板增加加强型钢、对流段模块内部增加拉杆,都是切实可行的措施。对于对流段重型模块,一般都会设计专门的吊装框架或者加强框架,并采用平衡梁吊装,以避免模块吊装过程中的变形。但需要注意的是,所有可能影响炉体正常运行的临时加强部件,都需要开车前移除。

2.2.3 浇注料预烘炉

如果浇注料在运输前施工完成,或运输时间较长,特别是对于海运衬里模块,由于浇注料在烘炉前强度较低(只能达到标准强度的60%左右),容易在运输途中挤压、振动损坏,而且因为内部的游离水分未脱除,若在现场长时间放置,在潮湿环境中也容易出现“返碱”现象,此时浇注料表面会逐渐粉化、起皮,由里及外产生破坏(见图2)。因此,对于在工厂施工的浇注料,一般都需要在工厂进行预烘炉,最起码将浇注料中游离水脱除,以保证运输和吊装中强度,避免衬里损坏。

图2 浇注料表面现象

2.2.4 模块工厂预组装

模块化的安装最主要的就是要保证模块间的连接尺寸,多数模块间都是采用螺栓连接,如果尺寸控制不好,安装过程中很容易出现错孔、错边现象,现场很多时候就需要在高空处进行整改,极为麻烦,更影响安装质量。因此模块的预组装是出厂前一道非常重要的检验,可以直接反映出模块间的连接情况,如果存在连接面的不匹配、螺栓错孔现象,在工厂就可以修改完成。如果工厂空间或吊装条件不具备,有时候也会采用法兰面配钻的方法来保证连接匹配尺寸。辐射段墙板工厂预组装见图3。

3 模块化的现场施工

完全模块化虽然在制造质量、进度和安装便利上具有巨大的优势,但因存在较多限制,部分模块化仍是目前转化炉供货的主流。中国五环工程有限公司负责总承包的几个国外合成氨装置大型转化炉项目,都是采用部分模块化供货的方式,在模块化模块部件供货和现场模块安装施工中积累了丰富的经验,对安装顺序进行科学合理的安排,以提高安装效率,加快安装进度。

3.1 现场模块化

模块化的供货尺寸受限于运输条件,而对现场安装而言,一般只受吊装机具能力的影响。因此,供货到现场的很多部件都可以在地面进一步模块化组装。如风道、钢结构、梯子平台,都可以在地面进一步组装后再整体吊装,减少了高空安装作业风险,安装时间也能大幅压缩。但需要注意的是,吊耳的设计一般只为单模块设计,多模块组装后,吊装需要对吊耳的强度进行重新核算,保证吊装安全。

3.2 重型模块的吊装

转化炉的重型模块主要包括对流段模块和烟道(含浇注料),一般在项目现场都会被列为大件吊装的范畴,需要制定专项的吊装方案进行指导。因模块内部已浇筑衬里,如果衬里在现场施工,必须等浇注料养护结束且达到一定强度后(至少3d)才能吊装,且严格遵照厂家设计要求,设置临时支撑、采用平衡梁吊装。

3.3 分区域模块化安装

转化炉按区域一般可划分为辐射段、过渡段、对流段、烟囱、风机及地面天然气分配区域。辐射段的施工时间最长,一般最早开始,但实际上各区域的安装相互影响不大,如有充足的人力及空间作业,各区域可以同时施工或交叉作业,但总体安装上还是要求由下到上、由外到里、由整体到局部,这对材料的供货就提出了要求,必须按照安装的顺序要求厂家分批、按顺序交货,避免急需的材料不到、到货的材料无法安装的情况。

3.4 模块化的尺寸控制

模块化虽然为安装提供了便利,但如果模块本身尺寸或者与其他部件的连接尺寸未有效控制,就有可能出现“局部错,全部错”的情况。因此,在工厂制造过程中一定要控制好模块的连接尺寸偏差,如与膨胀节安装间距、烧嘴安装所需空间尺寸。安装过程中注意检查装配尺寸,不合要求及时整改。炉膛、对流塔安装完成后,应对整体尺寸、水平度、垂直度进行验收,确保满足设计文件要求。

3.5 模块化的接缝与密封

模块组装除了要保证螺栓连接强度,连接面的密封性也同样重要。连接面的密封分为两层:墙板法兰面的密封和内部衬里隔热密封。墙板法兰面有多种形式,辐射段对流段一般采用内部密封焊的形式,对流段模块和烟道模块一般采用涂刷沥青漆或陶瓷纤维绳密封,内部浇注料一般采用陶瓷纤维毯压缩密封。

4 结语

石油化工装置沿海布局的新趋势、工业炉厂家制造能力的快速提升以及设计理念的更新,都为转化炉模块化供货的发展提供了有利条件。近两年,随着国内几个民营炼化企业投资的超大型炼化一体化产业的落地以及国外项目模块化供货需求的增加,国内多个工业炉厂家都有了整体模块供货的国内外业绩,模块化的供货模式已得到充分的验证和认可。但石油化工项目的布局和需求是多元化的,实际上完全模块化的基础还是部分模块化,在项目的实际执行中,转化炉的设计和供货应因地制宜,注意解决模块化制造和施工过程中出现的新问题,为进一步保证项目质量、控制项目成本、加快项目建设进度提供保障。