辽宁宽甸低品位细鳞片石墨矿选矿试验研究

2020-07-01胡志刚

邵 坤,程 亮,2,周 南,高 野,胡志刚

(1.辽宁地质矿产研究院,沈阳 辽宁 110032;2.辽宁工程技术大学矿业学院,阜新 辽宁 123000)

我国石墨资源丰富,其中晶质石墨占比约为81.33%,主要分布于黑龙江、内蒙古等地,隐晶质石墨占比约为18.67%,主要分布于内蒙古、湖南等地[1]。晶质石墨包括鳞片石墨和脉石墨等,而结晶程度高、片径>0.147mm的石墨称为大鳞片石墨,片径<0.147mm的石墨称为细鳞片石墨[2-3]。石墨是不可再生资源,因其较高的耐热性、较好的润滑性和优良的导电性等物理化学性能,广泛应用于冶金铸造、耐火材料、密封材料和导电材料等领域[4-7]。

辽宁宽甸某石墨矿以低品位细鳞片石墨资源为主,伴生矿物种类多,嵌布关系复杂。本文就该石墨矿的阶段磨选工艺进行试验研究,为该类石墨矿的开发利用提供选矿技术支撑。

1 试验药剂与仪器

试验药剂主要有:石灰(抑制剂)、水玻璃(抑制剂)、煤油(捕收剂)、2#油(起泡剂)等。试验仪器主要有:RK/PEF250×400型颚式破碎机、RK/PEF60×100型颚式破碎机、RK/PGΦ200×75型辊式粉碎机、RK/ZQM(BM)型球磨机、XFD型浮选机。

2 矿石性质

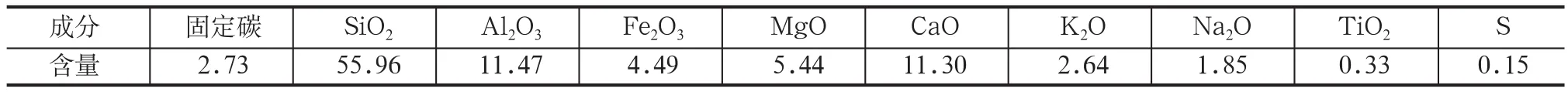

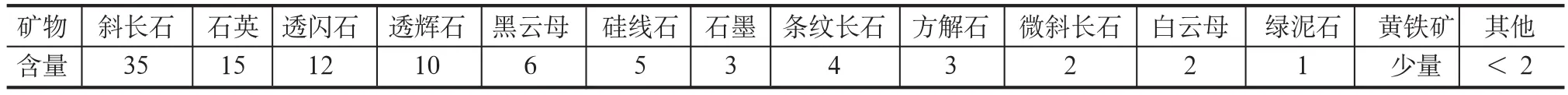

矿石主要化学成分分析结果见表1,其中固定碳含量较低为2.73%。显微镜下观察,矿石中石墨主要为细鳞片晶质石墨,而伴生矿物种类复杂,主要为长石和石英,其次为透闪石、透辉石、黑云母、硅线石、方解石、黝帘石、白云母、绿泥石,还有少量的黄铁矿等。石墨晶体间隙中充填有细小的脉石矿物,大部分石墨集合体颗粒中常夹杂有细小的脉石矿物(表2)。

从筛析结果可看出石墨在各粒级中分布不均匀,粗粒级品位较低,尤其是+0.147mm粒级产率为50.47%,固定碳分布率为42.39%,产率数值大于分布率数值,说明石墨并未在粗粒级表现出相对富集的趋势,石墨片径相对较小。同时从粒度分布来看,-0.074mm粒级产率为28.95%,说明矿石易碎,易泥化矿物含量较多,这将对石墨精选产生不利影响 (表 3)。

表1 矿石主要化学成分分析结果 (单位:%)

表2 矿石主要矿物组成 (单位:%)

表3 原矿全筛析分析结果

3 试验结果与讨论

3.1 粗选试验研究

3.1.1 磨矿细度试验

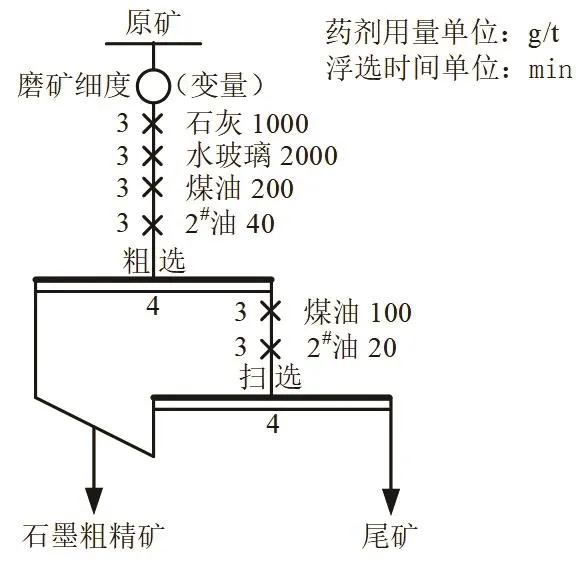

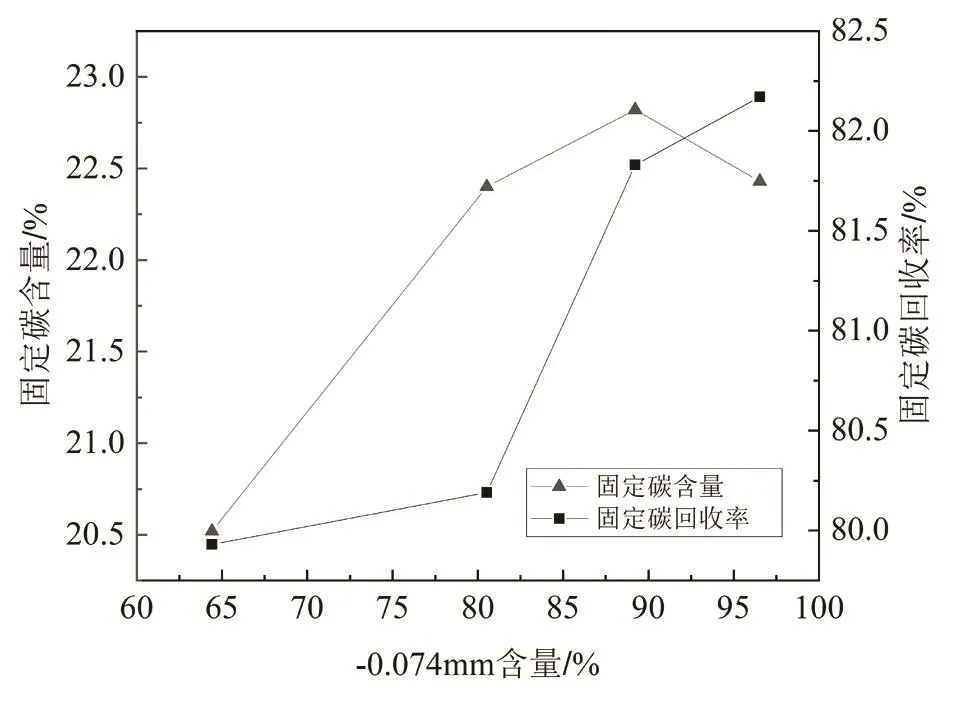

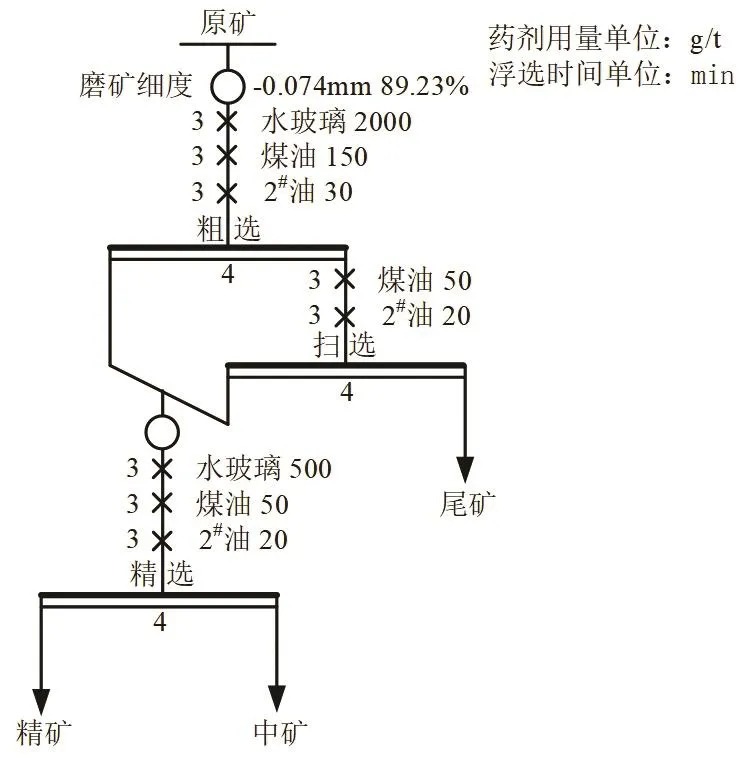

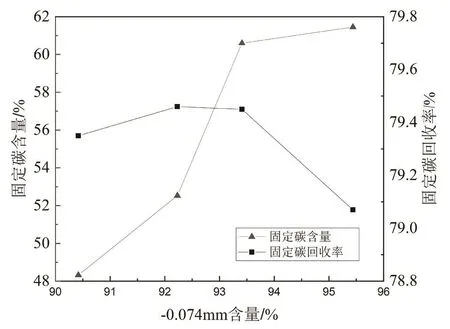

在 磨 矿 细 度 -0.074mm 分 别 占 60.41%、80.52%、89.23%、96.53%,石灰用量为 1 000g/t、水玻璃用量为2 000g/t、煤油用量为200g/t、2#油用量为40g/t条件下,按试验流程进行磨矿细度试验(图1),随着磨矿细度增加(表2),精矿固定碳含量和回收率皆逐渐提高,而在磨矿细度-0.074mm占89.23%时,精矿固定碳含量最高,回收率提高幅度变缓,因此磨矿细度-0.074mm确定为89.23%。

3.1.2 石灰用量试验

在磨矿细度-0.074mm占89.23%,石灰用量分别为 0g/t、500g/t、1 000g/t、1 500g/t,水玻璃用量为2 000g/t,煤油用量为200g/t,2#油用量为40g/t条件下,按试验流程进行石灰用量试验(图1),随着石灰用量增加(图3),精矿固定碳含量和回收率皆逐渐降低,因此该石墨矿选别工艺不选用石灰作为调整剂。

3.1.3 水玻璃用量试验

图1 磨矿细度试验流程

图2 磨矿细度试验结果

图3 石灰用量试验结果

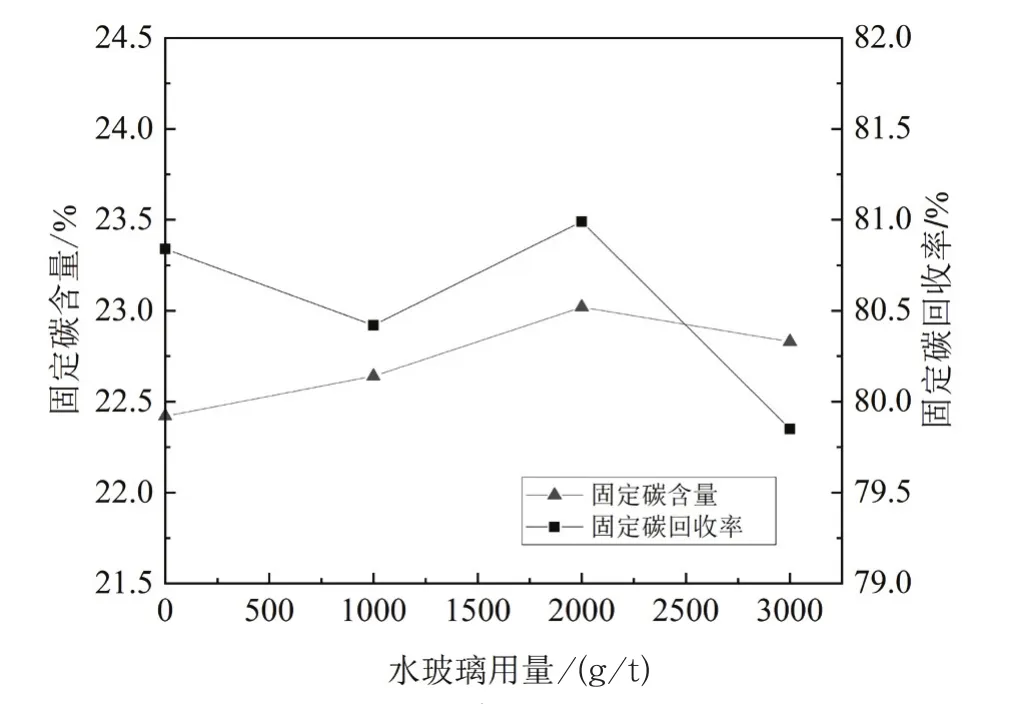

在磨矿细度-0.074mm占89.23%,水玻璃用量分别为 0g/t、1 000g/t、2 000g/t、3 000g/t,煤油用量为200g/t,2#油用量为40g/t条件下,按试验流程进行水玻璃用量试验(图1),随着水玻璃用量增加(图4),精矿固定碳含量逐渐提高,而回收率先降低后逐渐提高,在水玻璃用量为2 000g/t时,精矿固定碳含量和回收率最高,因此水玻璃用量确定为2 000g/t。

图4 水玻璃用量试验结果

3.1.4 煤油用量

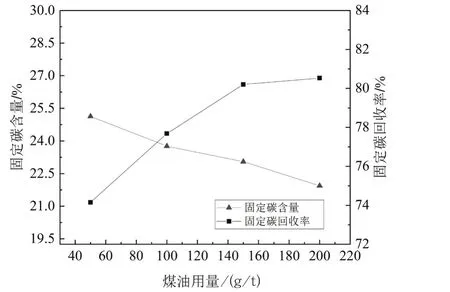

在磨矿细度-0.074mm占89.23%,水玻璃用量为2 000g/t,煤油用量分别为50g/t、100g/t、150g/t、200g/t,2#油用量为40g/t条件下,按试验流程进行煤油用量试验(图1),随着煤油用量的增加(图5),精矿固定碳含量逐渐降低,回收率逐渐提高,在煤油用量为150g/t时,回收率基本保持不变,因此煤油用量确定为150 g/t。

图5 煤油用量试验结果

3.1.5 2#油用量

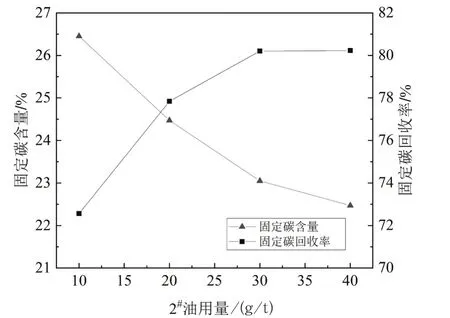

在磨矿细度-0.074mm占89.23%,水玻璃用量为2 000g/t,煤油用量为150g/t,2#油用量分别为10g/t、20g/t、30g/t、40g/t条件下,按试验流程进行2#油用量试验(图1),随着2#油用量的增加(图6),精矿固定碳含量逐渐降低,回收率逐渐提高,在煤油用量为30g/t时,回收率基本保持不变,精矿固定碳含量逐渐降低,因此2#油用量确定为30g/t。

3.2 再磨Ⅰ细度试验

图6 2#油用量试验结果

在 磨 矿 细 度 -0.074mm 分 别 占 90.42%、92.23%、93.41%、95.44%,水玻璃用量为2 000g/t,煤油用量为150g/t, 2#油用量为30g/t条件下,按试验流程进行再磨Ⅰ细度试验(图7),随着磨矿细度增加(图8),精矿固定碳含量逐渐提高,回收率先提高再保持平稳变化,在磨矿细度-0.074mm占93.41%时,精矿固定碳含量变化幅度较小,回收率逐渐降低,因此精选再磨Ⅰ细度-0.074mm确定为93.41%。

图7 再磨Ⅰ细度试验流程

3.3 开路试验

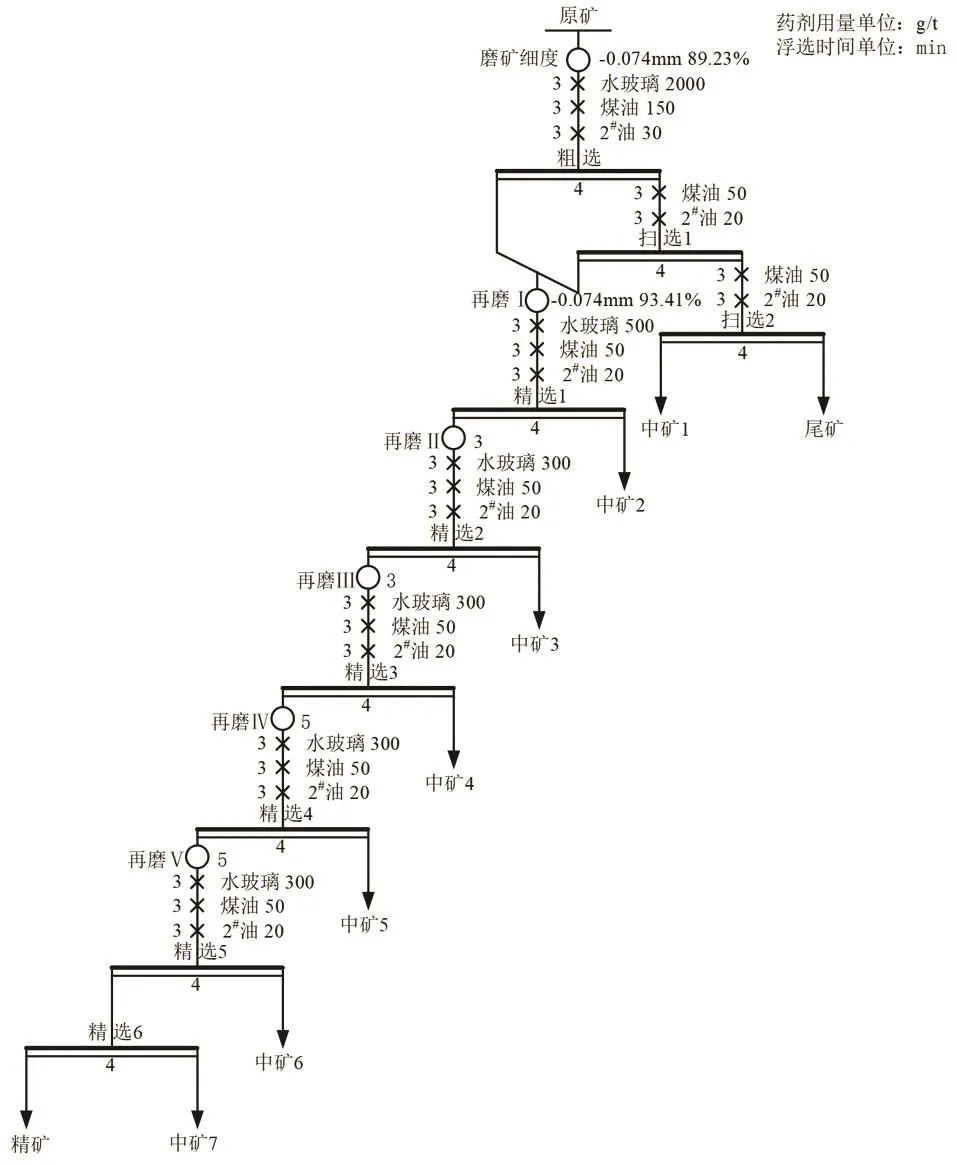

在条件试验基础上进行了开路试验(图9)。由于矿石中细鳞片状石墨集合体常夹杂有绿泥石、云母等脉石矿物,因此采用多段磨矿、多次选别流程。开路试验可获得产率为1.79%、固定碳含量为97.96%、回收率为65.43%的石墨精矿(表4)。

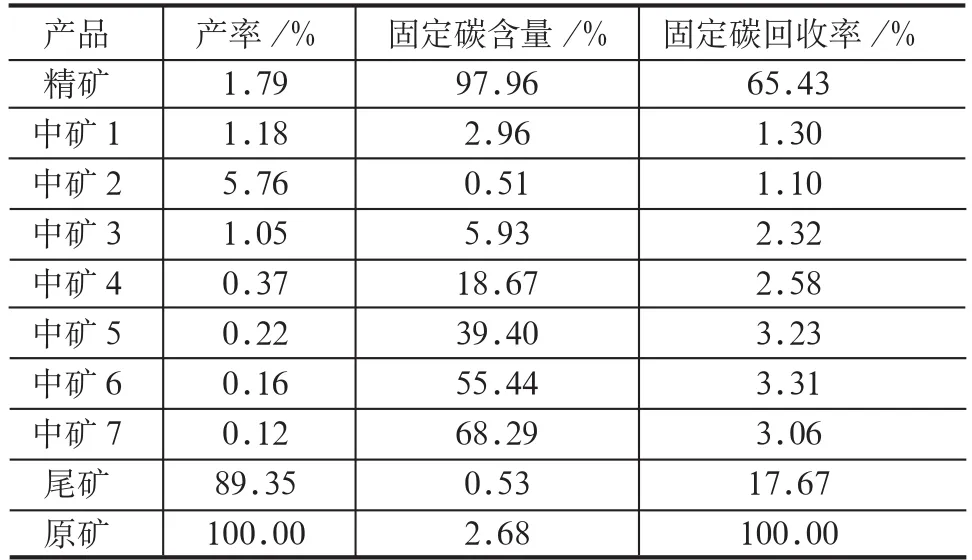

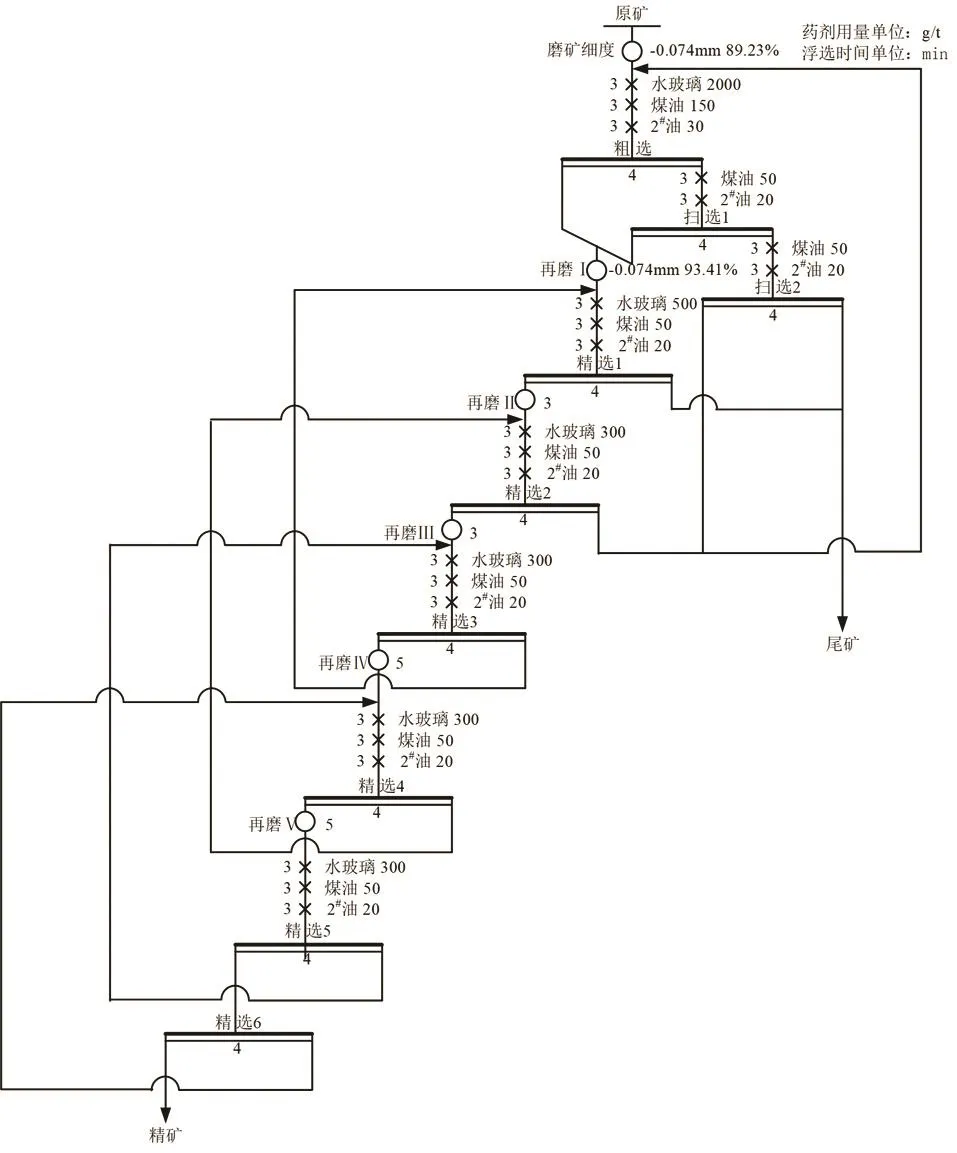

3.4 闭路试验

在开路试验基础上进行了闭路试验(图10),采用一粗二扫六精闭路流程。由于中矿1和中矿3与原矿品位相近,合并返至粗选1。中矿2固定碳含量较低,直接合入尾矿,其他中矿进行逐级返回处理。最终获得石墨精矿0.045mm粒级占70%以上,而固定碳含量为95.62%,回收率为79.07%的良好指标 (表 5)。

图8 再磨Ⅰ细度试验

图9 开路试验流程

表4 开路试验结果

图10 闭路试验流程

表5 闭路试验结果

4 精矿分析

对最终得到的闭路流程石墨精矿进行质量分析(表6),该石墨精矿的灰分及挥发分均较低,纯度较高,固定碳含量达到95.62%。同时石墨原矿中的Fe、S杂质较高,但在精矿中均有所降低,满足产品要求。

表6 精矿质量分析结果 (单位/%)

5 结论与探讨

(1)该矿石固定碳含量为2.73%,为低品位细鳞片石墨矿,-0.15mm粒级产率为49.53%,固定碳分布率为57.61%,因此固定碳相对富集于细粒级。石墨伴生矿物复杂,晶体间隙中充填有细小的脉石矿物,在阶段磨选流程中需要注意去泥。

(2)该矿石最优粗选条件为粗选磨矿细度-0.074mm粒级占89.23%,水玻璃用量为2 000 g/t,煤油为150g/t,2#油为30g/t,最终得到固定碳含量为23.05%,回收率为80.20%的石墨粗精矿。

(3)该矿石通过一次粗磨,一次粗选,二次扫选,粗精矿五次再磨,六次精选,中矿1和中矿3集中返回粗选处理,中矿4~7分别逐级返回处理,最终得到固定碳含量为95.62%,回收率为79.07%的石墨精矿。