TC4钛合金表面沉积TiCN涂层及其耐磨耐腐蚀性能研究

2020-07-01张冬冬史昆玉汤皓晨

张冬冬,史昆玉,汤皓晨

TC4钛合金表面沉积TiCN涂层及其耐磨耐腐蚀性能研究

张冬冬,史昆玉,汤皓晨

(武汉工程大学,武汉 430205)

提高TC4钛合金的耐磨耐蚀性能。采用双阴极等离子溅射沉积技术在TC4合金表面制备了TiCN涂层。通过XRD表征了涂层的物相组成,并通过SEM表征了涂层的微观形貌。利用声发射划痕仪研究了涂层与基体的结合力,摩擦磨损试验机用于研究TiCN涂层的摩擦磨损性能。用电化学工作站在3.5%NaCl溶液中进行电化学实验。所沉积涂层均匀致密,无明显缺陷,涂层由外层厚度约为8 µm的TiCN沉积层和其下约4 µm厚的过渡层组成。TiCN涂层与TC4基体的结合强度比较高,其结合力达到66.4 N。室温条件下法向载荷相同时,TiCN涂层的磨痕宽度远小于TC4钛合金基体的磨痕宽度。TiCN涂层的比磨损率为(1~2)×10-5mm3/(N·m),TC4钛合金的比磨损率为(2~4)×10-4mm3/(N·m),TiCN涂层的比磨损率较TC4钛合金降低了1个数量级以上,并且对载荷的变化不敏感。TiCN涂层与TC4钛合金基体比较,具有更高的自腐蚀电位和更低的腐蚀电流密度,涂层的腐蚀电流密度为1.57×10-9A/cm2,TC4钛合金的腐蚀电流密度为1.35×10-8A/cm2,涂层的腐蚀电流密度较钛合金基体小1个数量级。TiCN涂层的EIS阻抗谱容抗弧值也较大。双阴极等离子溅射沉积TiCN涂层可以有效提高TC4钛合金的耐磨耐腐蚀性能。

TiCN涂层;TC4钛合金;金属碳氮化物;摩擦磨损;耐腐蚀性能

TC4钛合金具有优异的性能,如较好的热稳定性、高比强度、强耐腐蚀性和良好的生物相容性,而被广泛应用于航空航天、医疗、汽车等领域[1]。但是TC4钛合金也有一些缺点,使其使用范围不能进一步扩大,钛合金的缺点主要有硬度低、摩擦系数较大、耐磨损性能较差,在F-、Cl-等存在强侵蚀性阴离子的环境中防腐蚀性能较差[2]。金属碳化物与氮化物类涂层的硬度高、耐磨性能好[3-4],而被用来解决这一问题。氮碳化钛(TiCN)是一种性能较好、用途很广的材料,具有硬度高、耐磨性好等优点,亦是一种性能比较优越的涂层材料[5-8]。与TiN涂层相比,TicN涂层的显微硬度明显提高,同时其韧性比TiC涂层要好。

TiCN涂层的制备方法有很多,采用离子注入和激光熔覆等方法制备TiCN涂层。Kaminski等[9]通过离子注入将氮离子注入到钛合金表面,结果显示降低了钛合金的磨损,并在一定程度上减小了摩擦系数。但是,离子注入存在注入层较浅、注入时间长等缺点。Yang等[10]利用激光熔覆方法在钛合金表面沉积TiCN涂层,提高了基体的耐磨性能。但激光熔覆的缺点 是所得表面较粗糙、内部会出现气孔和裂纹、工艺较复杂。

双阴极等离子体溅射沉积技术将低温等离子体与传统金属化相结合。其基本原理是利用低真空条件下气体辉光放电从而产生等离子体,使得普通导电材料的表面沉积形成具有特殊性质的薄膜合金层。该技术所制备涂层表面致密、均匀,硬度高且耐磨,具有涂层成分和厚度大致可控等优点[11]。而使用双阴极等离子溅射沉积方法来制备TiCN并研究耐磨与耐蚀性能的相关报道较少,为了提高TC4合金的耐磨耐腐蚀性能,本文用该方法在TC4基体上沉积了TiCN涂层,并研究了该涂层的耐磨耐蚀性能。

1 实验方法

1.1 实验材料与涂层制备方法

实验基体采用尺寸规格为35 mm×3 mm的TC4钛合金(见表1)。源极材料采用尺寸规格为100 mm× 10 mm的钛靶,及尺寸为100 mm×10 mm×5 mm的石墨靶材。具体工艺参数:第一阶段(渗纯Ti阶段),源极电压900~950 V,工件电压300~400 V,气压35 Pa,极间距(基体和靶材之间的距离)8 mm,沉积时间2 h;第二阶段,钛靶材和石墨靶材交替摆放,极间距8 mm,气压35 Pa,工作气体为氩气和氮气,其中Ar/N2流量比为60:1,工件电压300~400 V,源极电压900~950 V,沉积时间3 h。

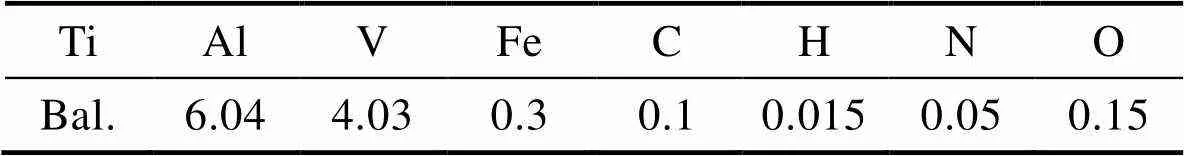

表1 TC4合金的化学成分

Tab.1 Chemical composition of TC4 alloy wt%

1.2 分析方法

采用D8ADVANCE型X射线衍射仪对涂层进行物相分析,然后使用扫描电子显微镜(SEM)观察涂层的微观形貌。采用HT-1000 型高温摩擦磨损试验机对涂层的磨损性能进行测试。在室温下,用直径为4 mm的Si3N4陶瓷球作为对磨球,加载载荷为200、300、400、500 g,转速为 560 r/min,摩擦半径2 mm,运行时间为30 min,总共滑行211.008 m。采用非接触式表面三维形貌仪观察并测量涂层与基体磨痕的显微尺寸,并计算出比磨损率[12]。涂层的附着力利用WS-2003型划痕仪测试,加载速率为100 N/min,划痕速度为4 mm/min。

使用CHI660b型电化学测试系统在3.5%NaCl溶液中对涂层电化学性能进行测试。采用三电极体系,饱和甘汞电极(SCE)作为参比电极,铂片作为辅助电极,涂层和基体作为工作电极。为了保证实验的准确性,测试前对实验材料进行10 min的去极化处理,以除去材料表面的杂质。腐蚀液为3.5%NaCl溶液,实验温度为室温,工作电极试样背面使用导电银胶接出铜线,用环氧树脂密封,预留出10 mm×10 mm大小的工作面。对去极化后侵泡10 min的试样进行开路电位测试,测试时间1 h,采样间隔1 s。动电位极化测试(Tafel)电压在-0.6~1.2 V之间,扫描速度为0.5 mV/s。电化学阻抗测试(EIS)在稳定的开路电位下进行,选择幅度为5 mV的正弦激励信号,频率范围为0.01 Hz~100 kHz,并且使用ZsimpWin软件拟合阻抗谱数据。

2 结果及分析

2.1 涂层的微观组织表征

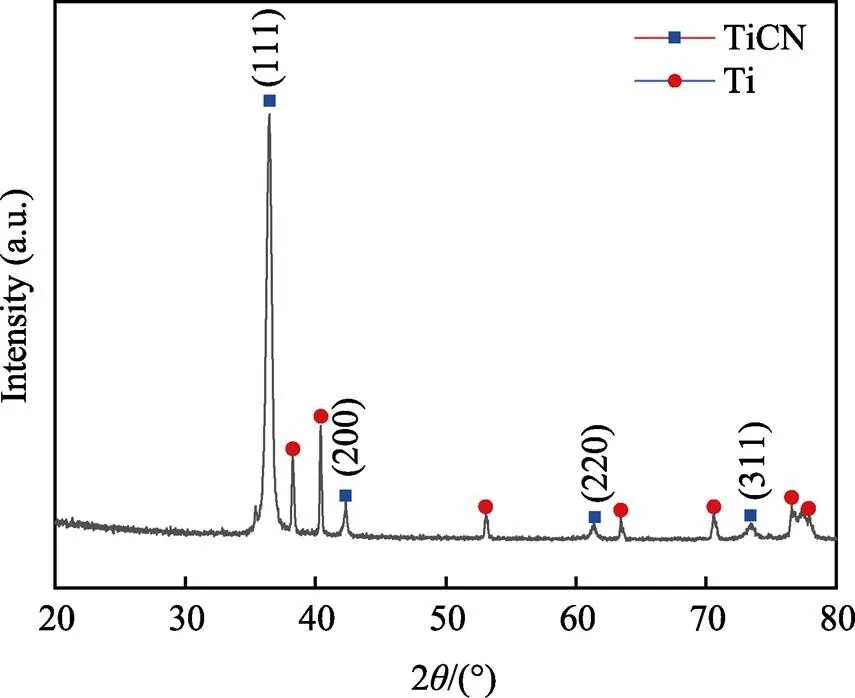

图1为采用双阴极等离子溅射所制备涂层的X射线衍射分析结果。该XRD图谱主要由TiCN、Ti两种衍射峰构成,其中TiCN的衍射峰强度最大,原因可能是TiCN涂层中C和N的总原子数小于Ti,涂层中除了TiCN主相外还有少量的Ti相出现。图2是TiCN涂层的表面显微图,可以看出,涂层比较光滑致密,几乎看不见孔洞、深坑和破碎等缺陷,涂层的表面质量较好。

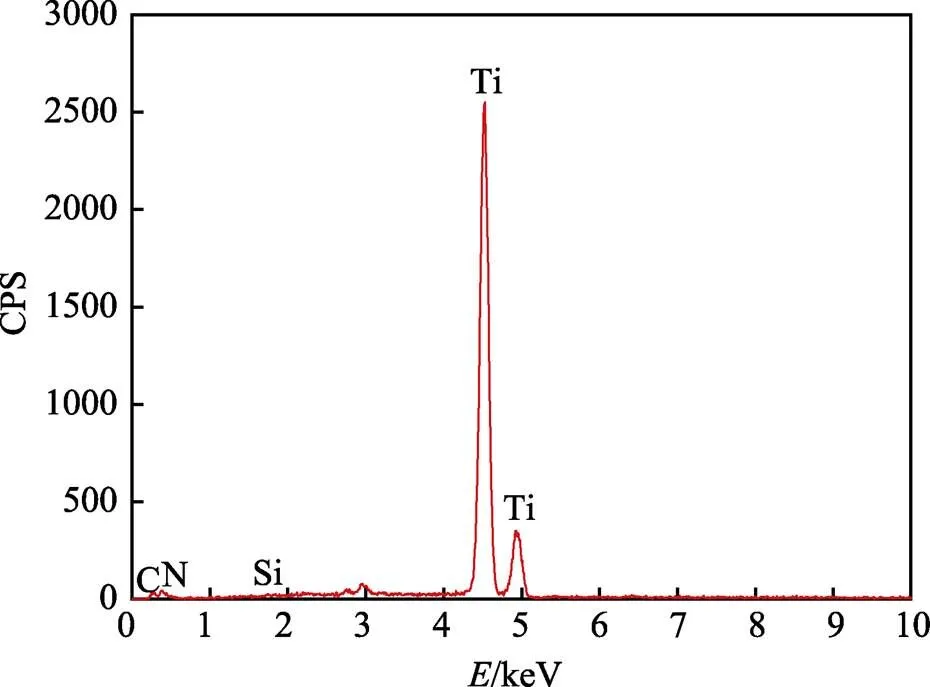

如图3所示,图3a是TiCN涂层的横截面SEM图,图3b是Ti过渡层区域的EDS图。从图3中可以看出有C、N元素的存在,原因可能是沉积TiCN涂层时有少量元素进入到过渡层中,图3c是TiCN涂层部分的EDS图。涂层由两部分组成,一部分是厚度约为4 µm的Ti过渡层,另一部分是厚度约为8 µm的TiCN沉积层,TiCN涂层与TC4钛合金基体结合紧密,结合处没有孔洞出现,这些优点能有效地避免腐蚀介质从涂层表面渗透到涂层与基体结合处,在结合处形成原电池,并加速电化学腐蚀,进而能够起到保护基体的作用,延长基体材料的使用年限。

图1 TiCN涂层的X射线衍射图谱

2.2 涂层结合力测试

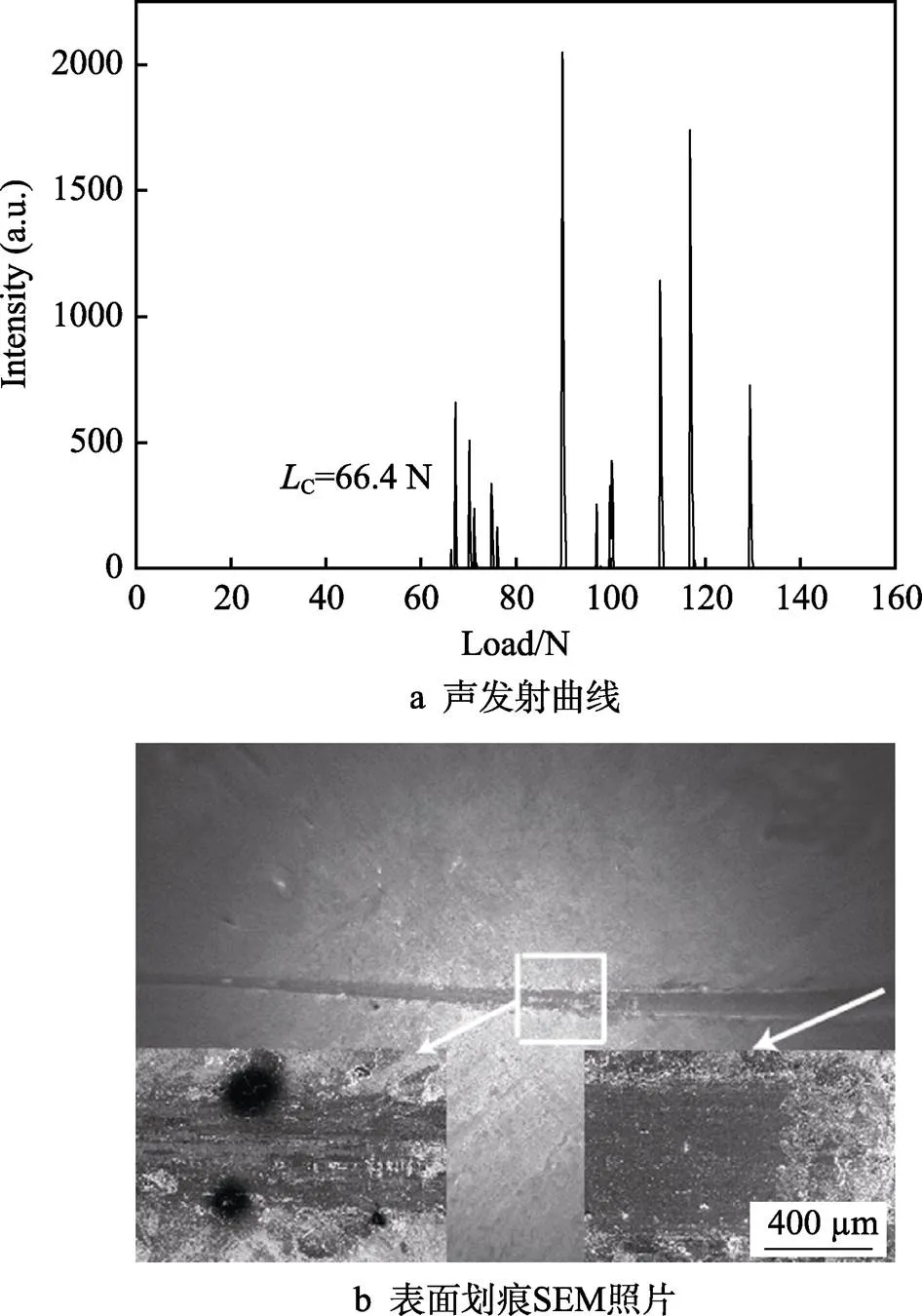

图4为TiCN涂层划痕测试的结果。在载荷到达66.4 N时,声信号突变,随后出现连续不规则的声发射信号,对应图4b,当出现声信号时,涂层开始出现剥落,从划痕末端可以看到涂层已经被划破且完全剥落。如文献[13]中所述,临界载荷达30 N就可以满足一般磨损工况的应用,而TiCN涂层与钛合金基体的临界结合力为66.4 N,远大于30 N,因此涂层与TC4钛合金基体结合良好,满足磨损工况的应用。

图4 TiCN涂层的声发射曲线图及表面划痕SEM照片

2.3 TiCN涂层的摩擦磨损性能

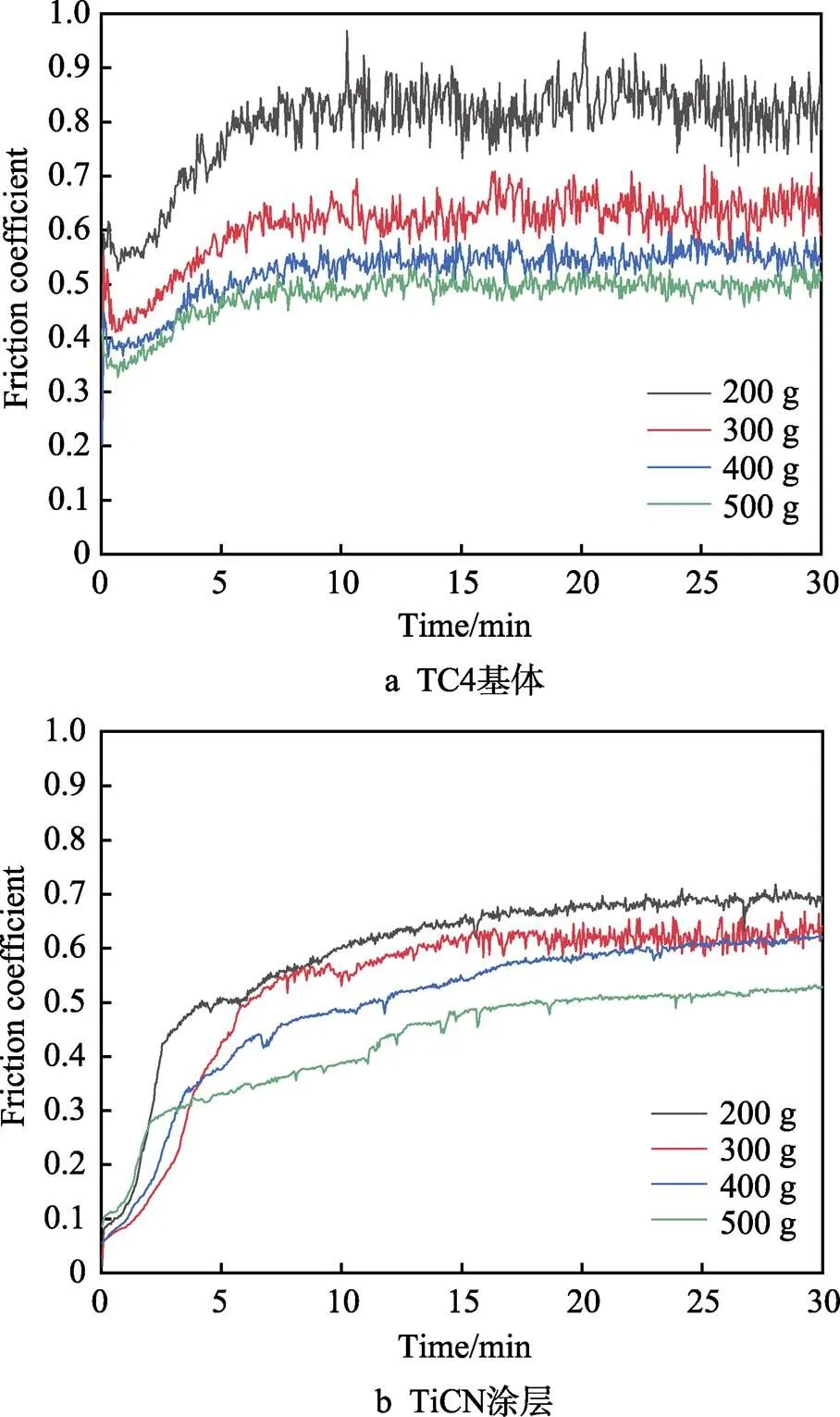

图5a和图5b分别为TC4基体和TiCN涂层室温条件下不同法向载荷时摩擦系数随时间变化的曲线图。从图5可以看出,摩擦系数曲线大致可以分为两个阶段:磨合阶段和稳定阶段。在磨损初期,随着滑动时间稳定增加,磨损逐渐进入平稳阶段。从图5中可以看到,随着载荷的增加,摩擦系数呈下降的趋势,随着静载荷的增加,摩擦面产生的摩擦热增加,因此摩擦接触温度也随之上升。摩擦暴露出的表面容易氧化,产生的氧化产物可能会形成一种均匀、连续的润滑膜,防止硬微凸体直接接触样品表面,减小摩擦系数。较高的摩擦接触温度促进了塑性变形,导致摩擦系数随负载的增加而减少[14-15]。

图6是TC4钛合金室温时在不同法向载荷下磨损30 min后磨痕放大50倍的SEM图片。从图6中可以清楚地观察到,TC4钛合金表面发生严重的塑性变形并存在很深的磨损槽,并且随着法向载荷的增加,磨损的痕迹逐渐变宽,出现大量的粘着区,磨损表面存在大量的梨沟和类似于片状的脱落物。这是因为TC4钛合金在摩擦过程中表面的氧化膜容易脱落形成磨屑,而其显微硬度远低于Si3N4摩擦副,所产生的磨屑和Si3N4摩擦副表面的粗糙凹凸对基体表面起着切割的作用,从而导致合金表面产生犁地凹槽和塑性变形,同时伴随着两者磨屑的转移,出现大量的粘着区[16]。

图7是TiCN涂层分别在200、300、400、500 g法向载荷下磨损30 min后放大50倍的磨痕表面SEM图。对比图6可以看出,TiCN涂层的磨痕宽度不足TC4基体的四分之一,磨痕相对较浅,并且没有出现明显的犁沟和磨屑脱落的痕迹,呈现出河流花样状,表现为磨粒磨损和少量抛光磨损[17-18],这可能是因为TiCN涂层的硬度比较高,与基体结合良好,承载能力大。

图8为室温下TiCN涂层在500 g载荷下磨损30 min后的磨痕局部EDS图,从图8中可以看出,涂层磨损后的物质含有较高含量的Ti、N和C,而且还含有少量的Si元素。Si元素是在磨损过程中从氮化硅对磨球上转移而来。从图8中可以看出,在载荷为500 g的情况下,磨痕的局部EDS图中依然是Ti、C、N、si等元素,说明涂层在常温500 g的法向载荷下磨损30 min后没有被磨破。对比图6与图7的磨痕SEM图,TiCN涂层的耐磨性能明显比TC4钛合金基体的好很多,并且对载荷的敏感性也小于TC4钛合金基体材料。

图5 TC4基体和TiCN涂层在不同载荷下的摩擦系数曲线

图6 室温下TC4基体在不同载荷下磨痕的SEM图

图7 室温下TiCN涂层在不同载荷下磨痕的SEM图

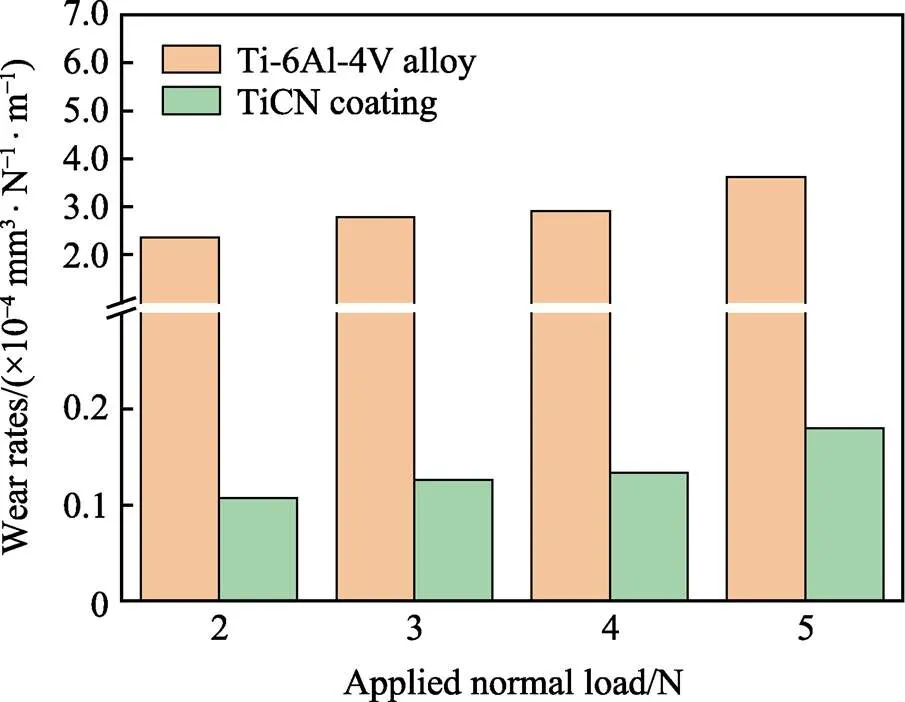

图9是室温下在不同负载条件下磨损20 min后TiCN涂层和TC4钛合金的比磨损率。随着载荷的增加,基体的比磨损率从2.36×10-4mm3/(N·m)增加到3.62×10-4mm3/(N·m),而TiCN涂层的比磨损率从1.07×10-5mm3/(N·m)增加到1.8×10-5mm3/(N·m),基体的比磨损率比涂层高了1个数量级。随着载荷的变大,涂层的比磨损率几乎没有变化,表明载荷的变化对TiCN涂层的磨损影响不大。

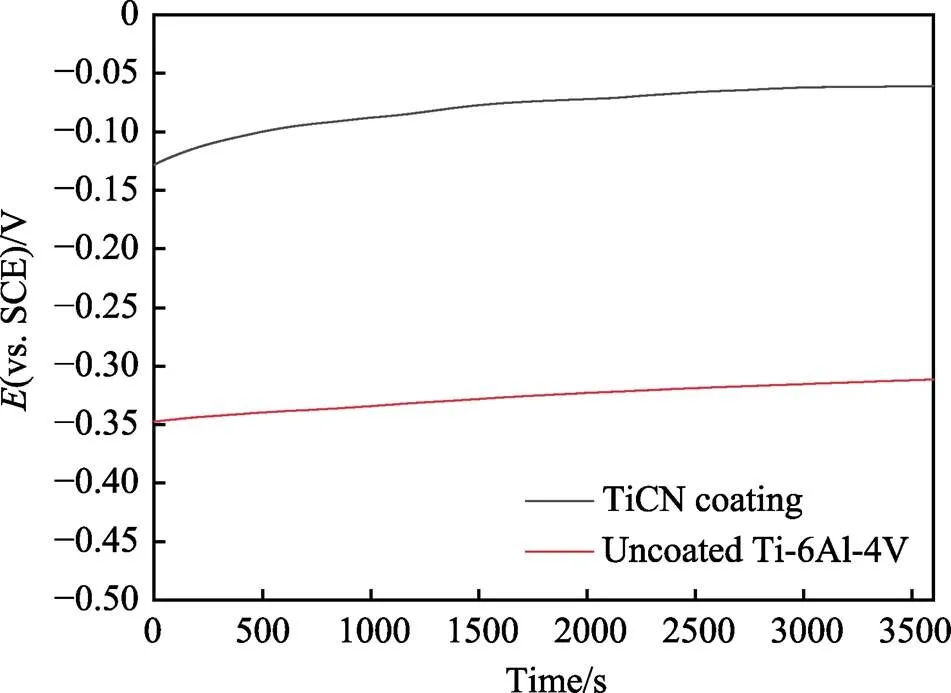

2.4 开路电位与动电位极化测量

开路电位测试是用于在不施加外部电流的情况下,随时间变化记录样品自腐蚀电位变化的测试方法,并且主要用于评估待测样品的耐腐蚀性。TC4基体的开路电位呈现出随时间一直上升的趋势。而TiCN涂层的开路电位曲线开始时缓慢上升然后趋于稳定,最后接近于一条直线。这说明TiCN涂层发生钝化现象,在表面生成了一层比较稳定的钝化膜。开路电位到达稳态值所需要的时间越少,且稳态值越高,说明试样的耐腐蚀性能越好。从图10中可以看出,TiCN涂层达到稳态值所需要的时间比TC4基体少很多,且稳态值比TC4高出很多,这表明所制备的TiCN涂层的耐腐蚀性能明显比TC4基体的好。

图8 室温下TiCN涂层在500 g载荷下磨痕的局部EDS图

图9 TiCN涂层与TC4钛合金在室温条件不同载荷下的比磨损率

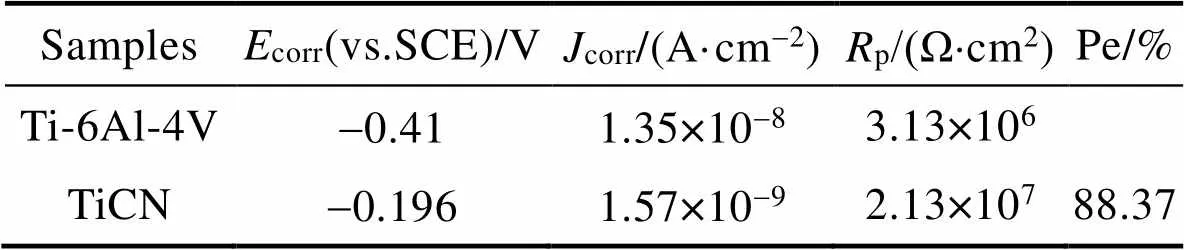

图11为TiCN涂层和基体的动电位极化曲线。从图11中可以看出,涂层和基体具有相似的曲线形状,有较宽的钝化区间,无明显的活化-钝化区间,这表明在3.5%NaCl溶液中TiCN涂层和TC4基体都可以自发钝化,这与之前开路电位所测的结果相同。表2中列出了TiCN涂层和TC4钛合金的动电位极化曲线测试结果,其中保护率pe通过式(1)[19]计算所得。从图11和表2中可以看出,TiCN涂层的自腐蚀

图10 TiCN涂层和TC4基体在3.5%NaCl溶液中的开路电位与时间曲线

表2 极化曲线测试结果

Tab.2 Electrochemical parameters obtained from polarization curves

电位corr相较于TC4钛合金基体的自腐蚀电位正移了0.214 V,而TiCN涂层的腐蚀电流密度比TC4钛合金基体低了1个数量级。腐蚀电流密度越大,材料被腐蚀破坏的越快,则材料的耐腐蚀性越差。对比两个试样,TiCN涂层比TC4基体具有更高的自腐蚀电位和低的腐蚀电流密度,说明TiCN涂层耐腐蚀性能远高于TC4基体。

2.5 电化学阻抗谱

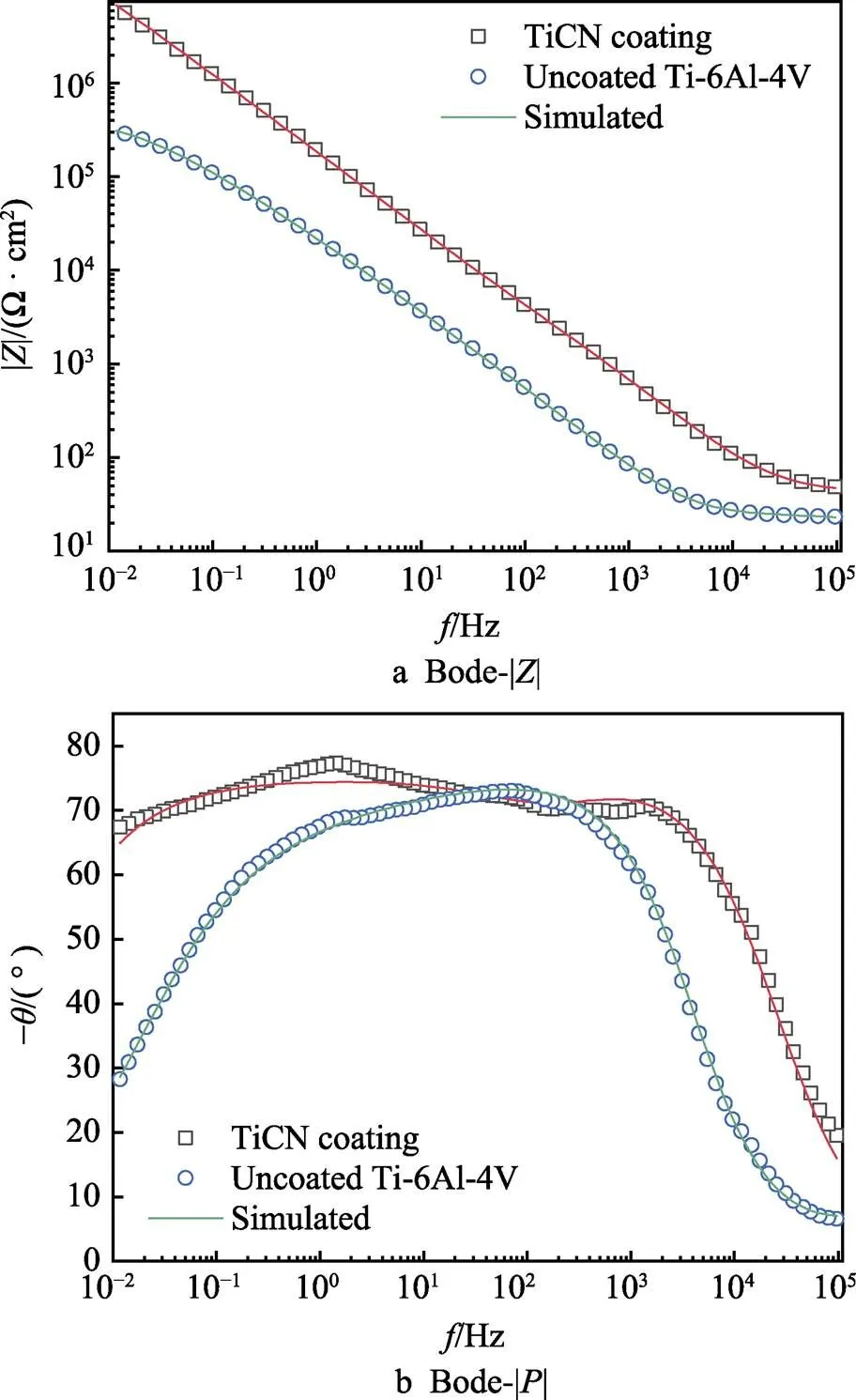

图12和图13分别为侵泡在3.5%NaCl溶液中10 min后,测得的涂层与基体的阻抗谱Nyquist图和Bode图。由Nyqust图可以看出,TiCN涂层和TC4 钛合金基体在整个测试过程中都呈现出单一的容抗弧特性,说明在3.5%NaCl溶液中,两种测试试样拥有相似的电化学特性。TiCN涂层的容抗弧幅值远大于TC4钛合金的容抗弧幅值,说明涂层的电化学转移电阻远大于钛合金基体,即表明TiCN涂层的耐腐蚀性能高于TC4钛合金。由Bode图可以看出,TiCN涂层在较宽的频率范围内具有最大相位角,而TC4钛合金基体最大相位角的频率范围要窄很多,证实了TiCN涂层的耐腐蚀性能优于TC4钛合金。在中低频区域,阻抗模值log||-log为一段斜率近似于-1的直线,表现出强烈的容抗特性,表明试样表面生成了绝缘特性的稳定钝化膜[20]。在低频区域,TiCN涂层的阻抗模值log||要比TC4钛合金的高很多。此外,可以观察到,对于TC4基体,0.1 Hz处的相位角明显减小,表明其表面钝化膜具有更高的缺陷。这些都表明TiCN涂层在3.5%NaCl溶液中比TC4基体具有更好的耐腐蚀性能[21]。

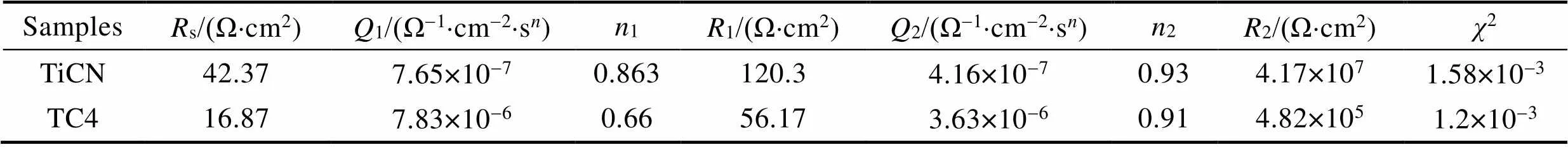

图13 试样在3.5%NaCl溶液中的阻抗谱Bode图

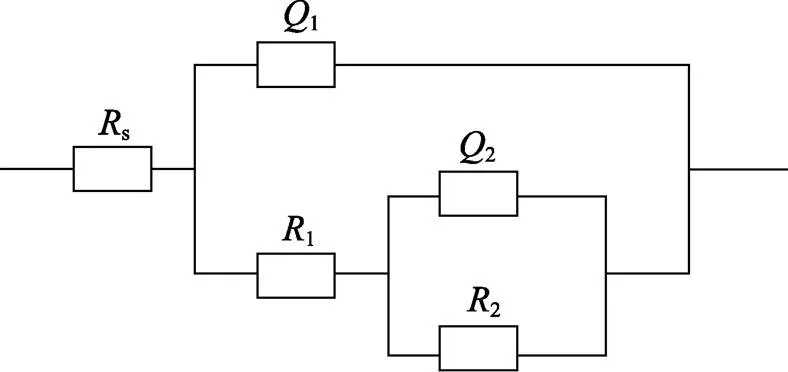

图14为等效电路图,拟合结果如图13所示,可以看出拟合结果和实测数据基本吻合。具体的电路参数拟合值见表3。其中s为溶液电阻;为替代的理想电容元件,用来提高实验的拟合精度;0为常相位角常数;为弥散系数;2为拟合的误差方差。试样的表面粗糙度和值有关,越小说明试样表面粗糙度较大的孔洞越多,即试样表面空隙率越高,腐蚀介质更容易渗透到涂层中,从而加速试样的腐蚀[22]。从表3中可知,在3.5%NaCl溶液中TiCN涂层钝化膜的弥散系数1和涂层弥散系数2都大于TC4钛合金,说明TiCN涂层更光滑致密,孔隙率低。涂层的值也都比基体高,值可用来评价被测样的耐腐蚀性能,越大,则涂层的耐腐蚀性能越好。代表钝化膜的非理想电容,值越小,意味着钝化膜厚度越大。由表3可见,涂层的值小,与值都比TC4基体的大,这些都表明TiCN涂层的耐腐蚀性能明显强于TC4钛合金基体。

图14 试样在3.5%NaCl溶液中的等效电路图

表3 阻抗谱等效电路中各参比元件参数拟合值

Tab.3 Fitted results for reference elements in equivalent circuit of electrochemical impedance spectroscopy (EIS)

3 结论

1)在TC4表面采用双阴极溅射沉积技术成功制备出TiCN涂层,涂层主相为TiCN,由约8 µm厚的TiCN沉积层和4 µm厚的过渡层组成,表面致密均匀,无明显孔洞和破损情况存在,且与TC4钛合金基体结合良好。

2)摩擦磨损实验结果表明:TiCN涂层磨痕宽度比基体窄很多,涂层的比磨损率对载荷的变化不敏感;与TC4钛合金相比,ticn涂层的比磨损率降低了1个数量级以上。

3)电化学测试结果表明:在3.5%NaCl溶液中,TiCN涂层比TC4钛合金更早地到达稳态电位值,且稳态值更大;TiCN涂层具有更高的自腐蚀电位和更低的腐蚀电流密度。TiCN涂层改善了TC4钛合金基体的耐腐蚀性能。

[1] YILDIZ F, YETIM A F, ALSARAN A, et al. Plasma nitriding behavior of Ti6Al4V orthopedic alloy[J]. Surface & coatings technology, 2008, 202(11): 2471-2476.

[2] MOLINARI A, STRAFFELINI G, TESI B et al. Dry sliding wear mechanisms of the Ti6Al4V alloy[J]. Wear, 1997, 208(1-2): 105-112.

[3] STAROSVETSKY D, GOTMAN I. TiN coating improves the corrosion behaviour of superelastic NiTi surgical alloy [J]. Surface & coatings technology, 2001, 148: 268-276.

[4] CAICEDO J C, CABRERA G, APERADOR W, et al. Corrosion-erosion effect on TiN/TiAlN multilayers[J]. Journal of materials engineering and performance, 2012, 212: 1949.

[5] ERTUERK E, KNOtek O, BERGMER W, et al. Ti(C,N) coatings using the arc process[J]. Surface and coatings technology, 1991, 46(1): 39-46.

[6] SHAN L, WANG Y, Li J, et al. Tribological behaviours of PVD TiN and TiCN coatings in artificial seawater[J]. Surface & coatings technology, 2013, 226(14): 40-50

[7] HOSSEIN S, ROUHOLAH A. Electron beam assisted physical vapor deposition of very hard TiCN coating with nanoscale characters[J]. Ceramics international, 2019, 45(12): 14821-14828

[8] SIOW P C, GHANI J A, GHAZALI M J, et al. Characterization of TiCN and TiCN/ZrN coatings for cutting tool application[J]. Ceramics international, 2013, 39(2): 1293-1298.

[9] KAMINSKI M, BUDZYNSKI P, WIERTEL M, et al. Use of nitrogen ion implantation for modification of the tribological properties of titanium alloy Ti6Al4V[J]. Materials science and engineering, 2018, 421: 032013.

[10] YANG Y, ZHANG D, YAN W, et al. Microstructure and wear properties of TiCN/Ti coatings on titanium alloy by laser cladding[J]. Optics and lasers in engineering, 2010, 48(1): 119-124.

[11] 徐重, 张艳梅, 张平则, 等. 双层辉光等离子表面冶金技术[J]. 热处理, 2009, 24(1): 1-11. XU Zhong, ZHANG Yan-mei, ZHANG Ping-ze, et al. Double-layer glow plasma surface metallurgy technology [J]. Heat treatment, 2009, 24(1): 1-11.

[12] JIN Jie, LI Huan, LI Xiao-han. Friction and wear behavior of micro arc oxidation coatings on magnesium alloy at high temperature[J]. Rare metal materials and engineering, 2017, 46(5): 1202-1206.

[13] HOGMARK S, JACOBSON S, LARSSON M. Design and evaluation of tribological coatings[J]. Wear, 2000, 246(1-2): 20-33.

[14] XU J, MAO X, XIE Z H, et al. Connecting structural, mechanical and tribological characteristics of Al alloyed nanocrystalline molybdenum silicide coatings[J]. Journal of physics D: Applied physics, 2013, 46(6): 065304.

[15] XU Jiang, LIU Lin-lin. Nanocomposite bilayer film for resisting wear and corrosion damage of a Ti-6Al-4V alloy [J]. Surface & coatings technology, 2012 , 206(19-20): 4156-4165.

[16] 郭永明, 李绪强, 王海军, 等. 超音速等离子喷涂NiCr-Cr3C2/Mo复合涂层的高温摩擦磨损性能[J]. 中国表面工程, 2012, 25(5): 31-36. GUO Yong-ming, LI Xu-qiang, WANG Hai-jun, et al. High temperature friction and wear properties of supersonic plasma sprayed NiCr-Cr3C2/Mo composite coatings[J]. China surface engineering, 2012, 25(5): 31-36.

[17] ZENG Z, XIAO H, JIE X, et al. Friction and wear behaviors of TiCN coating based on electrical discharge coating[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(11), 3716-3722.

[18] POGREBNJAK A D, EYIDI D, ABADIAS G, et al. Structure and properties of arc evaporated nanoscale TiN/MoN multilayered systems[J]. Journal of refractory metals and hard materials, 2015, 48: 222-228.

[19] MAAS J H, BASTIN G F, VANLoo F J J, et al. On the texture in diffusion-grown layers of silicides and germanides with the FeB structure, MeX (Me=Ti, Zr; X=Si, Ge) or the ZrSi2structure (ZrSi2, HfSi2, ZrGe2)[J]. Journal of applied crystallography, 1984, 17(2): 103-110.

[20] 刘林林. 微合金化和复合化对纳米晶Ti5Si3涂层性能影响的研究[D]. 南京: 南京航空航天大学, 2011. LIU Lin-lin. Effect of microalloying and composite on the properties of nanocrystalline Ti5Si3coatings[D]. nanjing: Nanjing university of aeronautics and astronautics, 2011.

[21] GARCIA I, DAMBORENEA J J D. Corrosion properties of TiN prepared by laser gas alloying of Ti and Ti6Al4V[J]. Corrosion science, 1998, 40(8): 1411-1419.

[22] MANSFELD F, ZHANG G, CHEN C. Evaluation of sealing methods for anodized aluminum alloys with electrochemical impedance spectroscopy (EIS)[J]. Plating & surface finishing, 1997, 12: 72.

TiCN Coating Deposited on TC4 Titanium Alloy and Its Wear and Corrosion Resistance

,,

(Wuhan Institute of Technology, Wuhan 430205, China)

The work aims to improve the wear and corrosion resistance of TC4 titanium alloy. The titanium carbide nitride coating was prepared on the surface of TC4 alloy by double cathode plasma sputtering deposition. The phase composition of the coating was characterized by XRD, and the microstructure of the coating was characterized by SEM. The adhesion of the coating to the substrate was studied by an acoustic emission scratch tester. The friction and wear tester was used to study the friction and wear properties of the TiCN coating. Electrochemical experiments were carried out in 3.5wt.% NaCl solution with electrochemical workstation. The deposited coating was uniform and dense without obvious defects. The coating consisted of a TiCN deposit with an outer layer thickness of about 8 μm and a transition layer of about 4 μm thick below it. The TiCN coating had a higher bonding strength with the TC4 substrate and its binding force reached 66.4 N. The wear scar width of the TiCN coating was much smaller than that of the TC4 alloy substrate under the same normal load at room temperature. The specific wear rate of TiCN coating was about (1~2)×10-5mm3/(N·m), and the specific wear rate of TC4 titanium alloy was about (2~4)×10-4mm3/(N·m). The TiCN coating had a specific wear rate, an order of magnitude lower than that of the TC4 titanium alloy and insensitive to changes in load. The TiCN coating had a higher self-corrosion potential and a lower corrosion current density than the TC4 titanium alloy substrate. The corrosion current density of the coating and the TC4 titanium alloy was respectively 1.57×10-9A/cm2and 1.35×10-8A/cm2. The corrosion current density of the coating was an order of magnitude lower than that of the titanium alloy substrate. The EIS impedance spectral capacitance of the TiCN coating was also large. TiCN coating deposited by double cathode plasma sputtering can effectively improve the wear and corrosion resistance of TC4 titanium alloy.

TiCN coating; TC4 titanium alloy; metal carbonitride; friction wear; corrosion resistance

2019-07-31;

2019-09-23

ZHANG Dong-dong (1994—), Male, Master, Research focus: metal surface modification.

史昆玉(1972—),女,博士,副教授,主要研究方向金属表面改性。邮箱:shikunyuwh@126.com

Corresponding author:SHI Kun-yu (1972—), Felame, Doctor, Associate professor, Research focus: metal surface modification. E-mail: shikunyuwh@126.com

张冬冬, 史昆玉, 汤皓晨. TC4钛合金表面沉积TiCN涂层及其耐磨耐腐蚀性能研究[J]. 表面技术, 2020, 49(6): 297-304.

TG174

A

1001-3660(2020)06-0297-08

10.16490/j.cnki.issn.1001-3660.2020.06.036

2019-07-31;

2019-09-23

武汉工程大学科学研究基金项目资助(k201519)

Fund:Wuhan University of Engineering Science Research Fund Project Funding (k201519)

张冬冬(1994—),男,硕士研究生,主要研究方向为金属表面改性。

ZHANG Dong-dong, SHI Kun-yu, TANG Hao-chen. TiCN coating deposited on TC4 titanium alloy and its wear and corrosion resistance[J]. Surface technology, 2020, 49(6): 297-304.