蠕墨铸铁中性盐雾腐蚀行为及机理研究

2020-07-01崔静路梦柯李虎林张杭翟巍庞铭杨广峰

崔静,路梦柯,李虎林,张杭,翟巍,庞铭,杨广峰

蠕墨铸铁中性盐雾腐蚀行为及机理研究

崔静,路梦柯,李虎林,张杭,翟巍,庞铭,杨广峰

(中国民航大学,天津 300300)

揭示蠕墨铸铁的大气腐蚀行为,阐明其腐蚀规律及腐蚀机理。采用室内加速中性盐雾腐蚀实验,并用失重法、SEMEDS、XRD、电化学的方法来表征实验现象。蠕墨铸铁在中性盐雾环境中锈层截面具有明显的分层现象,前期腐蚀速率为0.53 mg/(cm2·h),后期腐蚀速率在波动中总体趋于稳定,为0.36 mg/(cm2·h)。蠕墨铸铁带锈试样的自腐蚀电位(corr)在-680~-600 mV之间先减小后增大,极化电阻(p)变化趋势与自腐蚀电位(corr)一致,自腐蚀电流(corr)大小在整个腐蚀周期内具有明显的波动。蠕墨铸铁在中性盐雾环境中的腐蚀产物为Fe(OH)3、Fe2O3、FeOOH及少量Fe3O4和金属碳化物Fe2C。蠕墨铸铁在中性盐雾环境中腐蚀84 h后发展为全面腐蚀,形貌呈沟壑状,腐蚀产物微观形貌呈团簇状和片层状。腐蚀早期,基体表面发生电化学腐蚀形成一层氧化膜,腐蚀介质沿石墨侵蚀基体从而产生内应力,导致外部锈层断裂,同时蠕虫状石墨处腐蚀产物呈疏松团簇状,二者共同构成介质传质通道,使腐蚀更容易发展。

蠕墨铸铁;中性盐雾腐蚀;电化学;腐蚀机理;腐蚀形貌;锈层演化

蠕墨铸铁具有球墨铸铁的高强度和耐磨性,又具有类似灰铸铁良好的导热性、减震性和铸造工艺性,优于灰铸铁的疲劳强度和耐热疲劳性[1],是制造大功率高速增压柴油发动机的理想材料[2-3]。应军用车辆新型动力的发展要求,及近几年民用车辆轻量化以及新型动力设备高强化的发展趋势,蠕墨铸铁在发动机缸体、缸盖等重要铸件上的应用越来越多[4]。然而蠕墨铸铁的耐蚀性较差,腐蚀后严重影响其导热性能,并诱发裂纹,极大地降低发动机缸盖的使用寿命,从而带来巨大损失[5-6]。

铸铁材料由于其组织结构的特殊性极易发生电化学腐蚀。近年来,关于铸铁在不同环境中的腐蚀行为也时有报道[7-8],表明铸铁材料在工程应用中日益面临耐蚀性不足的挑战。国内外关于新型制造工艺用于改善铸铁耐蚀性能有大量报道,张粟源等人[9]通过加入Co、Ni合金化元素,提高了球墨铸铁的耐蚀性。程秀[10]研究了灰铸铁和球墨铸铁表面等离子束熔凝与激光束熔覆Ni60-Co涂层,结果表明两种工艺都能改变灰铸铁和球墨铸铁留碳腐蚀现象,提高耐蚀性。于静等人[11-12]研究了灰铸铁表面感应熔覆镍基合金涂层的腐蚀行为,结果表明镍基合金熔覆层能显著提高其耐蚀性。B. S. Yilbas等人[13]通过对铸铁表面进行激光辅助处理,表层组织得以细化,得到致密的保护层,提高了铸铁的耐蚀性能。FaizMuhaffel等人[14]利用等离子电解氧化(PEO)工艺及膜层提高了合金铸铁的耐蚀性。Wan Zhixin等人[15]通过将多层硬质涂层和物理气相沉积(PVD)层及原子层沉积(ALD)层结合,从而提高了铸铁镀层的耐蚀性。但是通过这些工艺手段改善铸铁材料的耐蚀性能,不仅大幅增加了铸铁材料的应用成本,同时其对铸铁耐蚀性能的改善程度并不尽如人意。目前关于提高铸铁材料耐蚀性的研究还主要集中在工艺领域,关于铸铁材料腐蚀深层次的机理研究却鲜有报道。本文研究蠕墨铸铁在大气盐雾环境中的腐蚀行为,阐明其腐蚀规律及腐蚀机理,期望对蠕墨铸铁的工程应用有所帮助。

1 实验

1.1 材料

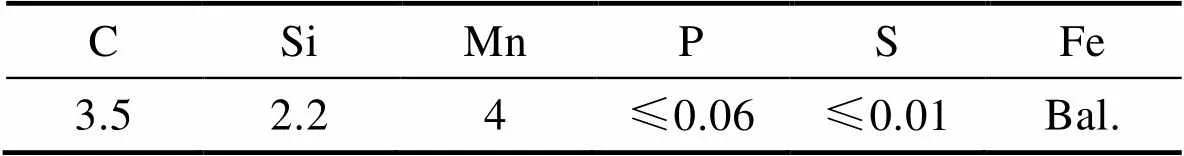

本实验材料为RuT300蠕墨铸铁,其主要成分见表1。试样规格为20 mm×20 mm×3 mm(大号试件)和10 mm×10 mm×3 mm(小号试件)。

表1 蠕墨铸铁的化学成分

Tab.1 Chemical composition of VGCI wt%

1.2 方法

样品经研磨抛光至表面光亮平整后进行编号,实验分成6组,每组采用平行样品5个(3个大号试样,2个小号试样)。根据GB/T 10125—2012《人造气氛腐蚀实验盐雾试验》配制质量分数为5%的NaCl溶液,然后将试样放在盐水喷雾试验箱的V型架上,受测面朝上,与水平面的夹角保持20°进行实验,分别腐蚀12、36、60、84、108、156 h后,各取出1组试样。

实验结束后,通过体式显微镜拍摄腐蚀产物表面宏观形貌,将腐蚀试件沿垂直于腐蚀层的方向切开,通过机械抛光的方式制备横截面观察样品,利用HITACHI S-3400N型扫描电镜(SEM)观察腐蚀层的微观形貌,并采用能谱仪(EDS)分析腐蚀产物成分,通过Rigaku D/max-rA型X射线衍射仪(XRD)来分析腐蚀产物成分。然后用除锈剂除去表面腐蚀产物后,采用失重法分析腐蚀速率。对盐雾实验后带锈试样进行动电位极化测试,测试设备型号为PGSTAT302N电化学工作站,采用三电极体系,参比电极为Ag/AgCl电极,辅助电极为石墨电极,工作电极为被测试样,测试用5%NaCl溶液。相对于工作电极的开路电位,测试时极化曲线扫描范围为-100~100 mV,扫描速度为1 mV/S,测试所得的电位都是相对于参比电极(Ag/AgCl),数据拟合使用Nova2.1软件。

2 结果与分析

2.1 腐蚀宏观形貌演化特性

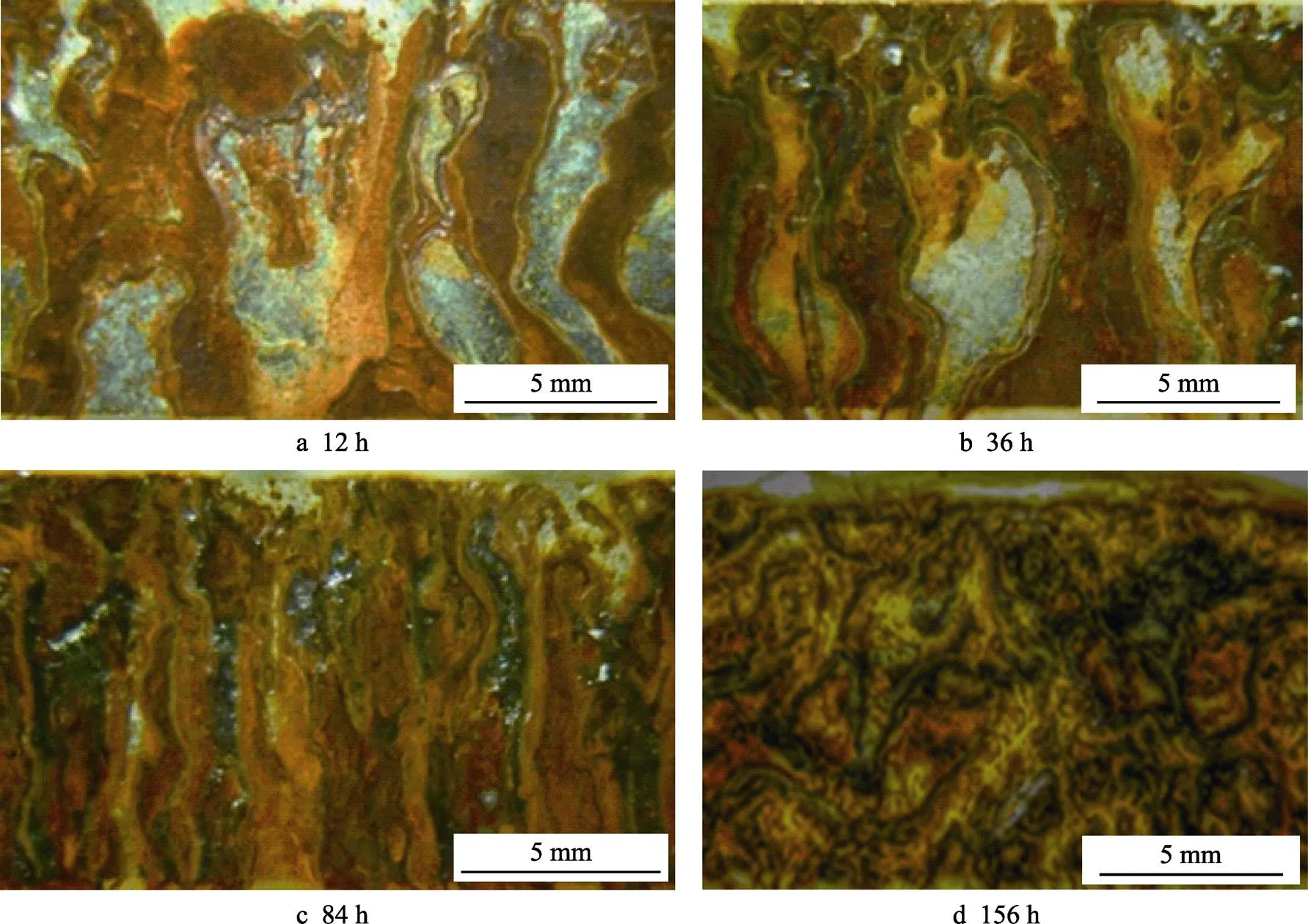

图1为蠕墨铸铁在5%NaCl盐雾实验过程中腐蚀产物宏观形貌随时间的演化。由图1可见,盐雾腐蚀12 h后,样品表面腐蚀产物呈块状分布,腐蚀产物较薄处和块状边缘处呈暗黄色,块状腐蚀产物大部分呈红褐色,腐蚀不均匀,块状腐蚀产物之间残留大面积的未被腐蚀的金属基体,形成大面积的基体岛,呈明亮色;盐雾腐蚀36 h后,块状腐蚀产物颜色加深,部分呈黑色,基体岛面积缩小,未被腐蚀的基体表面覆盖了一层半透明的氧化膜;盐雾腐蚀84 h后,腐蚀产物基本已完全覆盖样品表面,腐蚀表面形貌呈沟壑状,出现大量黑色腐蚀产物;当盐雾时间进一步延长到156 h时,样品表面已经完全被腐蚀产物覆盖,黑色腐蚀产物呈蠕虫状分布,表面暗黄色腐蚀产物变得疏松,有脱落迹象。分析表明,在腐蚀初期(12 h)腐蚀的诱发分布并不均匀,主要发生局部腐蚀,盐雾腐蚀84 h后,腐蚀已经发展为全面腐蚀,黑色腐蚀产物是外部锈层脱落后所致。

图1 蠕墨铸铁在5%NaCl盐雾实验过程中腐蚀产物宏观形貌随时间的演化

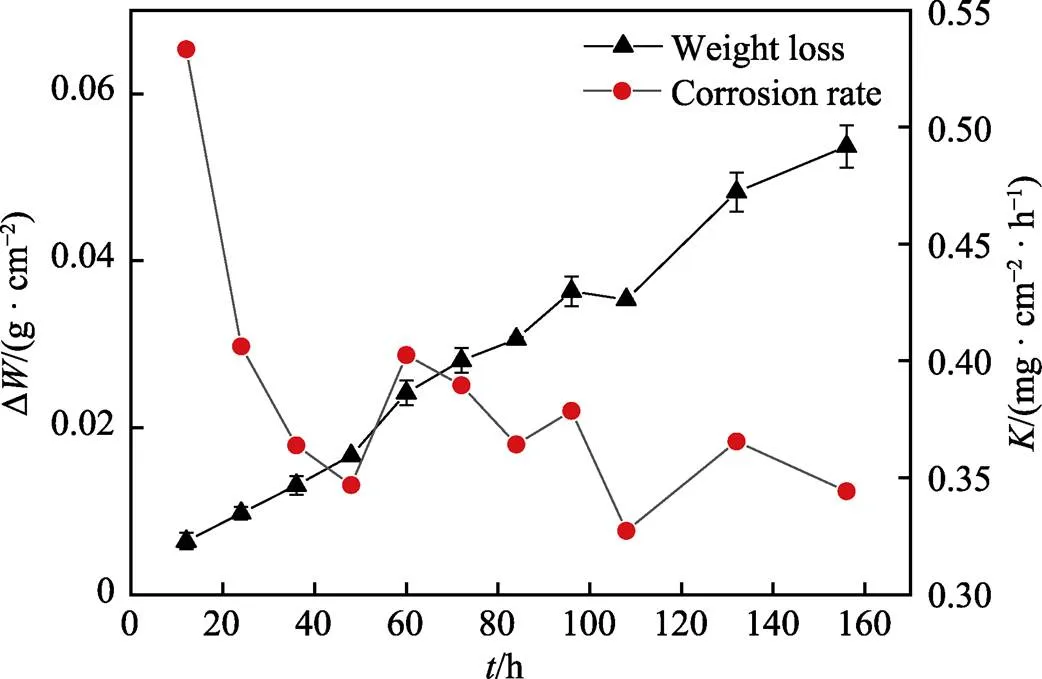

2.2 腐蚀速率分析

图2为蠕墨铸铁中性盐雾腐蚀质量损失及腐蚀速率随腐蚀时间的变化曲线。由图2可知,随着腐蚀时间的增加,腐蚀失重近似呈线性增加。腐蚀速率在腐蚀前期(12 h)为0.53 mg/(cm2·h),随着腐蚀时间的延长,腐蚀速率迅速降低,在盐雾48 h后腐蚀速率降低到0.35 mg/(cm2·h);在腐蚀后期,腐蚀速率有一定的波动,但总体趋于稳定,逐渐稳定在0.36 mg/(cm2·h)左右。结合宏观形貌分析可知,腐蚀初期样品完全暴露在盐雾环境中,基体金属表面基本没有氧化膜保护,腐蚀速率最快,随着盐雾时间的延长,基体金属表面逐渐被大量金属氧化物覆盖,这层金属氧化物能够阻止部分腐蚀介质直接接触基体金属,从而大大降低腐蚀速率,由于未被腐蚀的基体岛表面覆盖一层薄薄的氧化膜,从而避免金属直接暴露在盐雾环境中,同时附近覆盖在锈层下的金属处于活性状态,间接地为基体岛金属提供阴极保护,基体岛的腐蚀速率也大大降低,所以在盐雾腐蚀前36 h,试样表面一直有大面积基体岛存在,表现为明显的非均匀腐蚀。随着盐雾腐蚀时间的延长,基体岛最终被腐蚀,宏观形貌表现为锈层厚度不均一的沟壑状,直至锈层表面全部被锈层覆盖。这层具有保护作用的锈层在不断形成的过程中又不断脱落,使腐蚀后期的腐蚀速率存在一定的波动。

图2 蠕墨铸铁中性盐雾腐蚀质量损失及腐蚀速率随腐蚀时间的变化曲线

2.3 腐蚀微观形貌演化特性

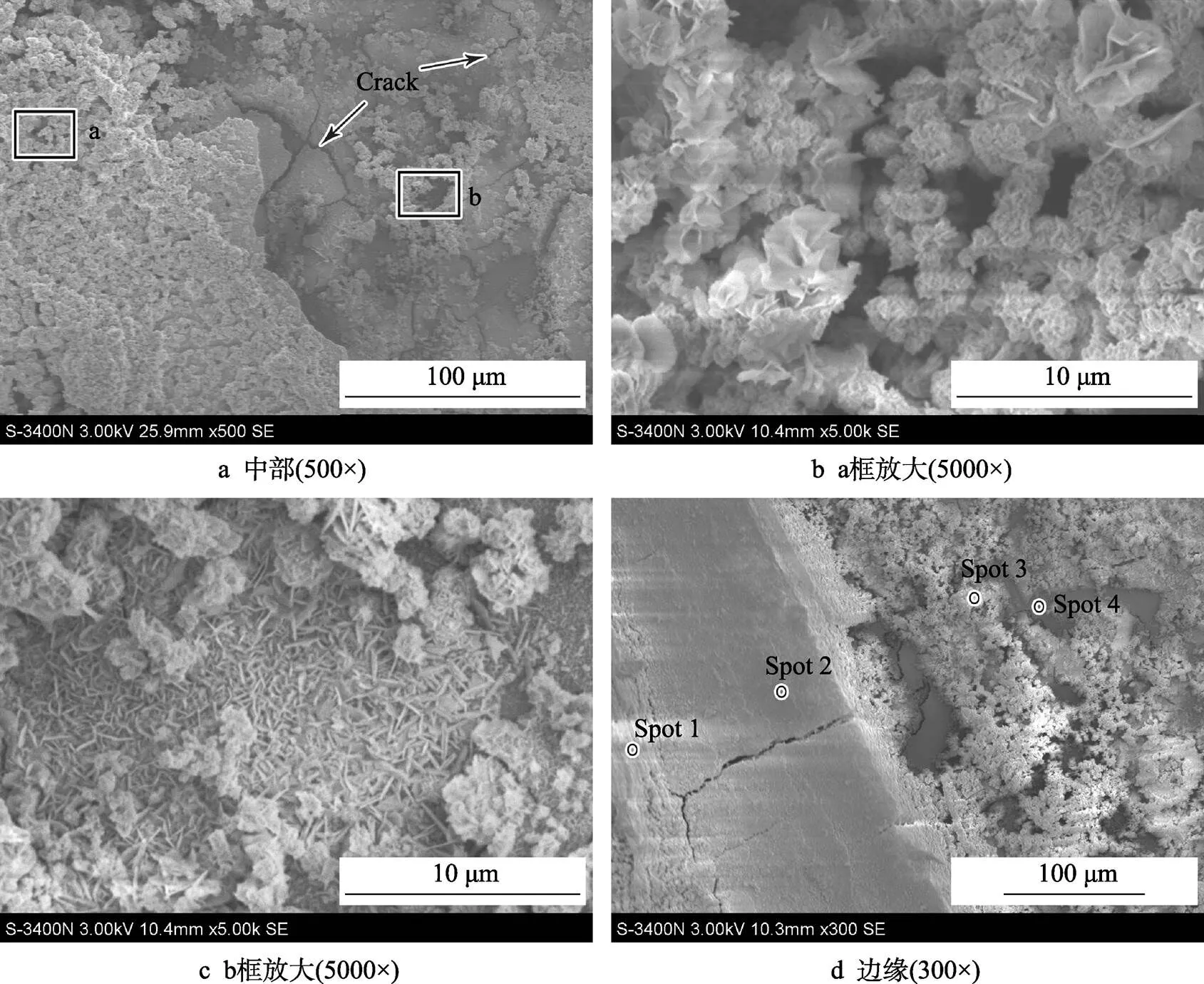

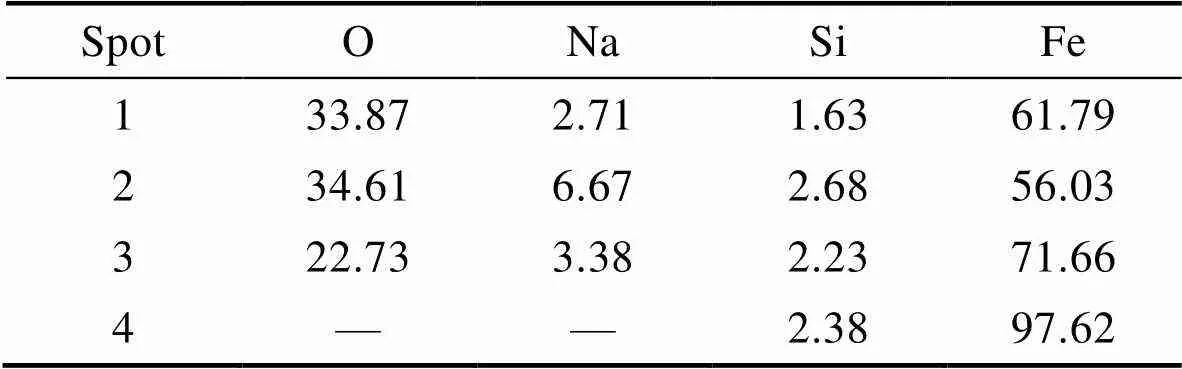

图3为盐雾腐蚀12 h试样表面腐蚀产物的微观形貌,对应的EDS结果列于表2中。从图3a可以看出,试样表面腐蚀产物主要呈片状和团簇状,锈层中有大量裂纹存在,这主要是因为试样表面锈层在形成过程中体积发生变化,在锈层和基体界面处产生内应力,由于锈层的变形能力与基体金属相差很大,所以腐蚀产物中会产生很多裂纹[16]。随着腐蚀的进行,裂纹不断扩大,腐蚀产物从裂纹处呈片状脱落。从高倍照片来看(图3b、c),团簇状腐蚀产物上又会生成呈花瓣样的片状产物,并且在团簇状腐蚀产物中间存在大量针状物,使腐蚀产物间存在大量孔隙,有利于腐蚀介质的渗透。由图3d可以看出,局部腐蚀产物堆叠紧密呈块状,锈层上有裂纹,随着腐蚀的进行最终会断裂脱落,团簇状腐蚀产物附着在基体表面,结构疏松致密性差,产生这种现象的主要原因是腐蚀初期金属基体表面状况不一,导致在不同位置产生不同形貌的腐蚀产物。EDS结果表明,腐蚀产物中致密块状部分的O含量明显高于疏松部分,这说明表面疏松的团簇状腐蚀产物主要是Fe的低价氧化物,并且在团簇状腐蚀产物中间有未被腐蚀的金属基体,说明表面团簇状腐蚀产物是腐蚀初期产物,且腐蚀初期发生明显的局部腐蚀。

图3 盐雾腐蚀12 h试样表面腐蚀产物微观形貌

表2 盐雾腐蚀12 h表面腐蚀产物EDS结果

Tab.2 EDS results of surface corrosion products after 12 hours of salt spray corrosion wt%

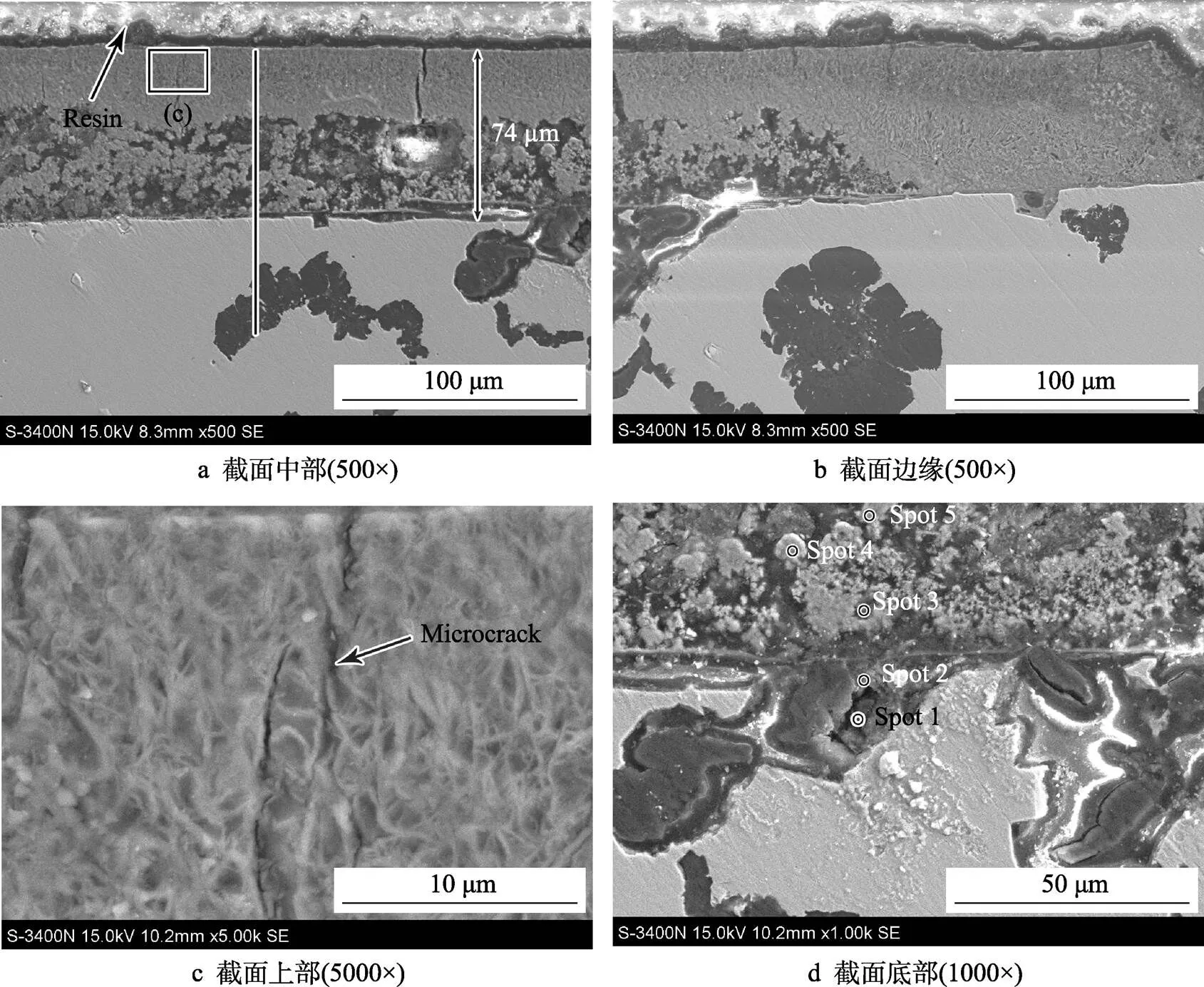

图4是盐雾实验36 h后的腐蚀截面微观形貌,对应的EDS结果列于表3中。由图4可知,锈层局部存在明显的分层现象,锈层分为两层,外部锈层致密,内部锈层疏松,锈层平均厚度为74 μm。在金属基体中没有非金属夹杂物,锈层分层不明显甚至没有分层(如图4b)。外部致密锈层的高倍放大图(图4c)所示,锈层主要由片状和针状的腐蚀产物堆叠而成,并且锈层中存在微裂纹,随着腐蚀时间的延长,裂纹会不断扩大,并最终使锈层断裂。经扫描电镜大量观察发现,疏松的腐蚀产物呈团簇状,主要分布在非金属夹杂物附近,致密锈层主要分布在没有非金属夹杂物分布的金属基体表面,由EDS分析结果表明,这种黑色夹杂物可以断定为石墨,大致呈碎片状或丝须状,混合分布在锈层中,使锈层呈疏松的团簇状;疏松的锈层主要是Fe的氧化物和基体金属中的Si以及腐蚀环境中渗透进入的Cl元素;点1、2处存在大量的Cl元素,这表明腐蚀介质已经大量渗透到锈层与基体的界面处,并且会优先沿着界面处的石墨向基体深处渗透。

图4 盐雾实验36 h后腐蚀截面微观形貌

表3 盐雾腐蚀36 h腐蚀产物EDS结果

Tab.3 EDS results of corrosion products after 36 hours of salt spray corrosion wt%

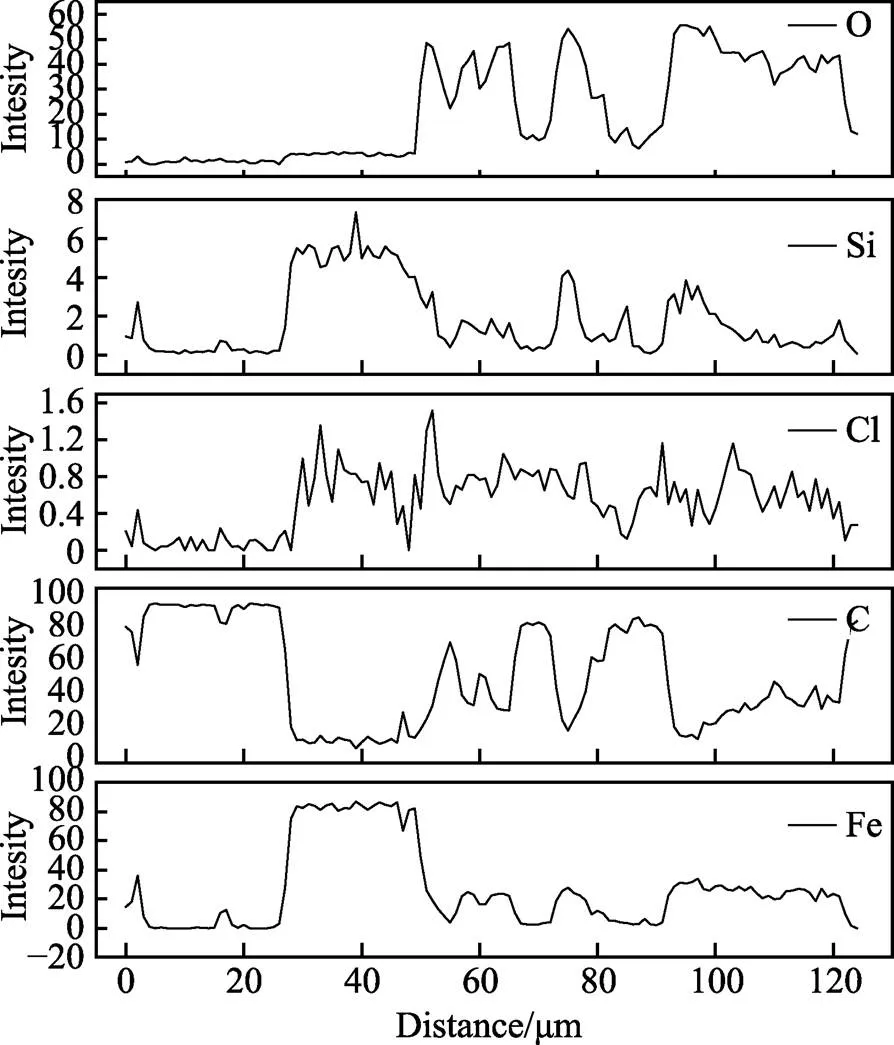

图5是图4a中直线位置EDS线扫描结果。经分析可知,锈层中Si元素和Fe元素含量的变化趋势相似,Si、Fe元素含量都明显低于基体,这是由于稀释效应的缘故,腐蚀产物生成过程中,原子总量增加,体积变大,进而稀释了Fe、Si所占比例。Cl元素在锈层中的分布有一定波动,但总体比较均衡,疏松锈层中的含量略高于致密锈层,由此可以断定锈层中不同位置均受到Cl-侵蚀。C元素在疏松锈层中的含量明显大于致密锈层,O元素在致密锈层中的含量大于疏松锈层。分析表明,疏松锈层内的石墨是基体金属中的石墨暴露后,周围金属因发生电化学反应而被氧化,成分和体积都发生巨大变化,石墨作为电化学阴极,在腐蚀介质和金属腐蚀产物的耦合作用下,形状分解为丝须状或碎片状混合进入疏松的锈层,所以疏松锈层中的C含量多,外部锈层暴露在空气中能够随时被氧化,故O含量多。

图5 盐雾腐蚀36 h后腐蚀截面EDS线扫描结果

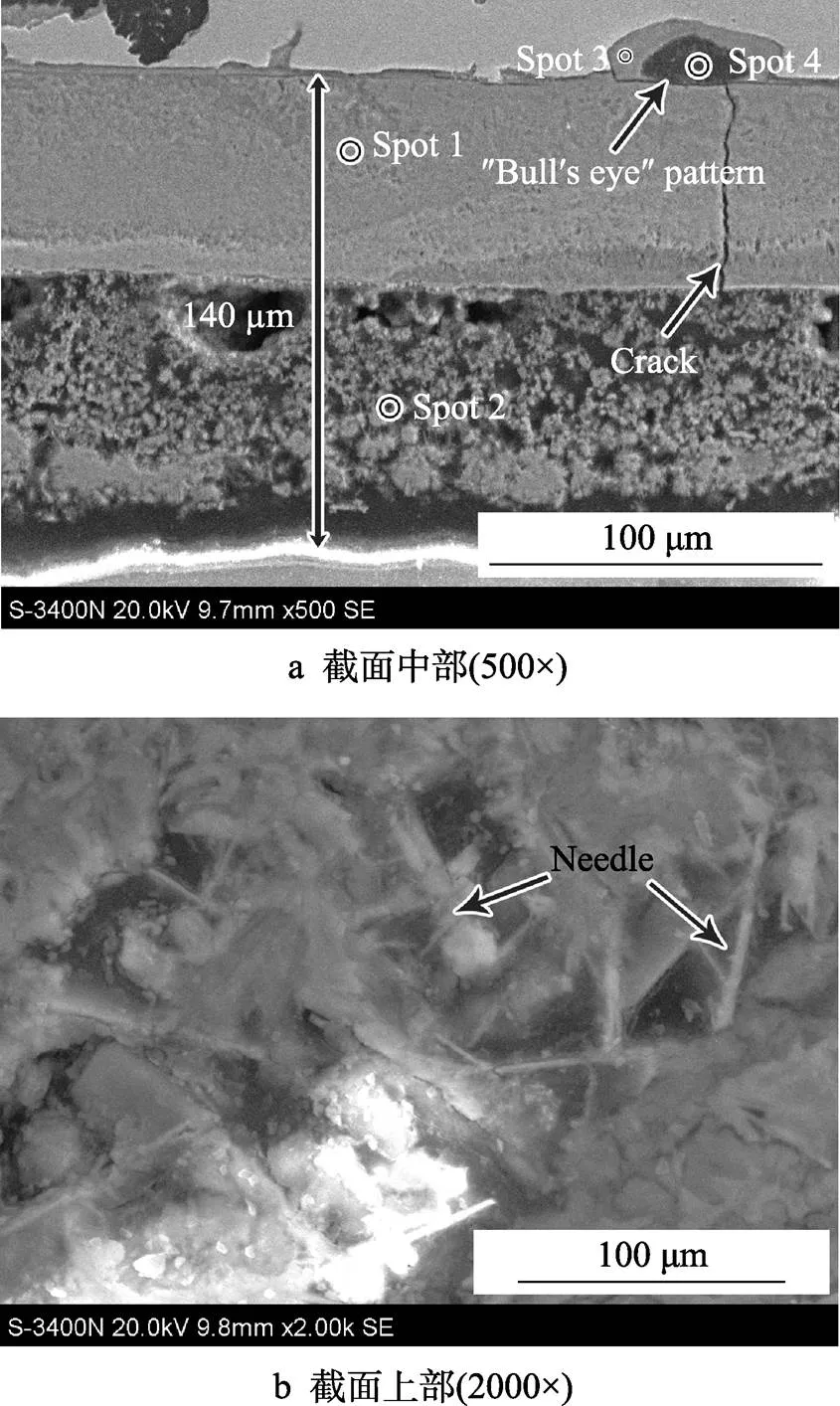

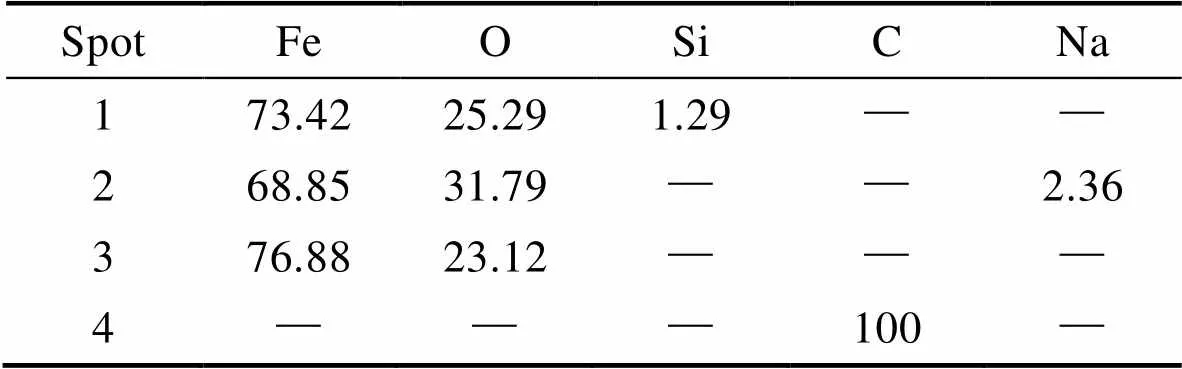

图6是盐雾实验84 h后腐蚀截面的微观形貌图,对应的EDS结果列于表4中。如图6所示,样品表面锈层明显分为两层,外部锈层结构明显比内部疏松,锈层整体厚度明显变厚,达到140 μm。外部疏松的锈层中腐蚀产物呈团簇状,经局部放大如图6b所示,锈层中存在大量针状腐蚀产物,这些针状物的存在造成锈层中存在大量孔隙,内部致密的锈层有纵向的裂纹贯穿整个锈层。由电偶腐蚀原理可知,不同基体相互接触产生电位差,造成金属价电子传递的现象,其中较活泼的金属放出电子而被腐蚀,金属基体中的石墨暴露在腐蚀环境中时,就构成了一个电偶对,腐蚀就会在石墨周围的金属上优先发生,从而形成了在锈层与金属界面处牛眼状的腐蚀形貌,由于发生电偶腐蚀,腐蚀速率较大,腐蚀产物体积变大,该处锈层又比较致密,所以内应力比较大,最容易产生裂纹,致密锈层的容变能力较弱,在内部剪切应力的作用下裂纹扩展,从而形成贯穿锈层的纵向裂纹。经扫描电镜大量观察发现,裂纹优先在界面石墨处产生,并不断纵向扩展最终促使致密锈层断裂,这为腐蚀介质扩散到基体表面提供了通道,从而降低致密锈层对基体金属的保护,促进腐蚀的进一步发展,由于疏松锈层的孔隙率较大,所以裂纹一般不会在疏松锈层中产生和扩展。

图6 盐雾实验84 h后腐蚀截面的微观形貌

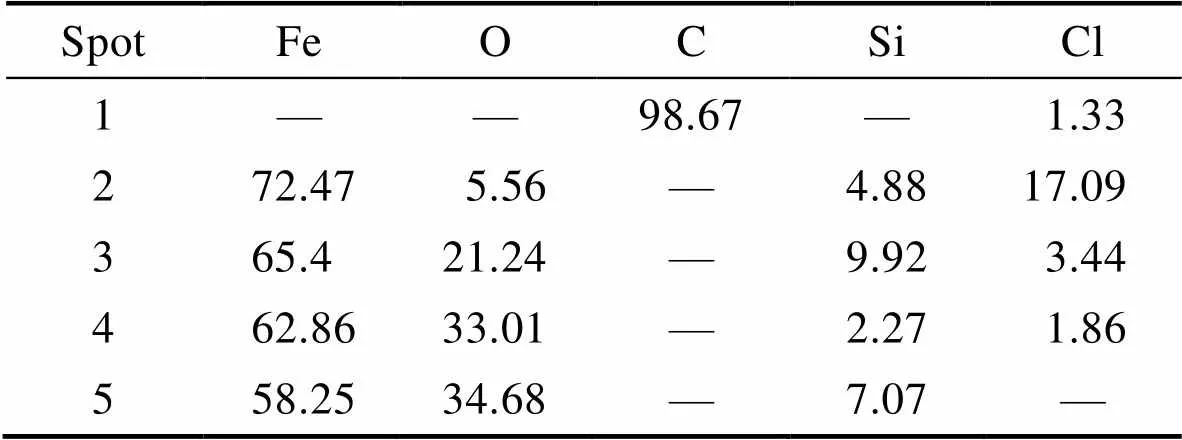

表4中EDS结果表明,盐雾实验84 h后,内部致密锈层Fe含量较高而O含量较低,其主要成分可以判定为Fe的低价氧化物,基体与锈层界面处的黑色颗粒为蠕墨铸铁中的球状石墨,石墨周围包裹的一层腐蚀产物(点4)与内部致密锈层的铁氧元素比例相似,可以判定主要成分相似,都为Fe的低价氧化物。表面疏松锈层中的Fe含量明显降低,O含量明显升高,其主要成分可以判定为Fe的高价氧化物。

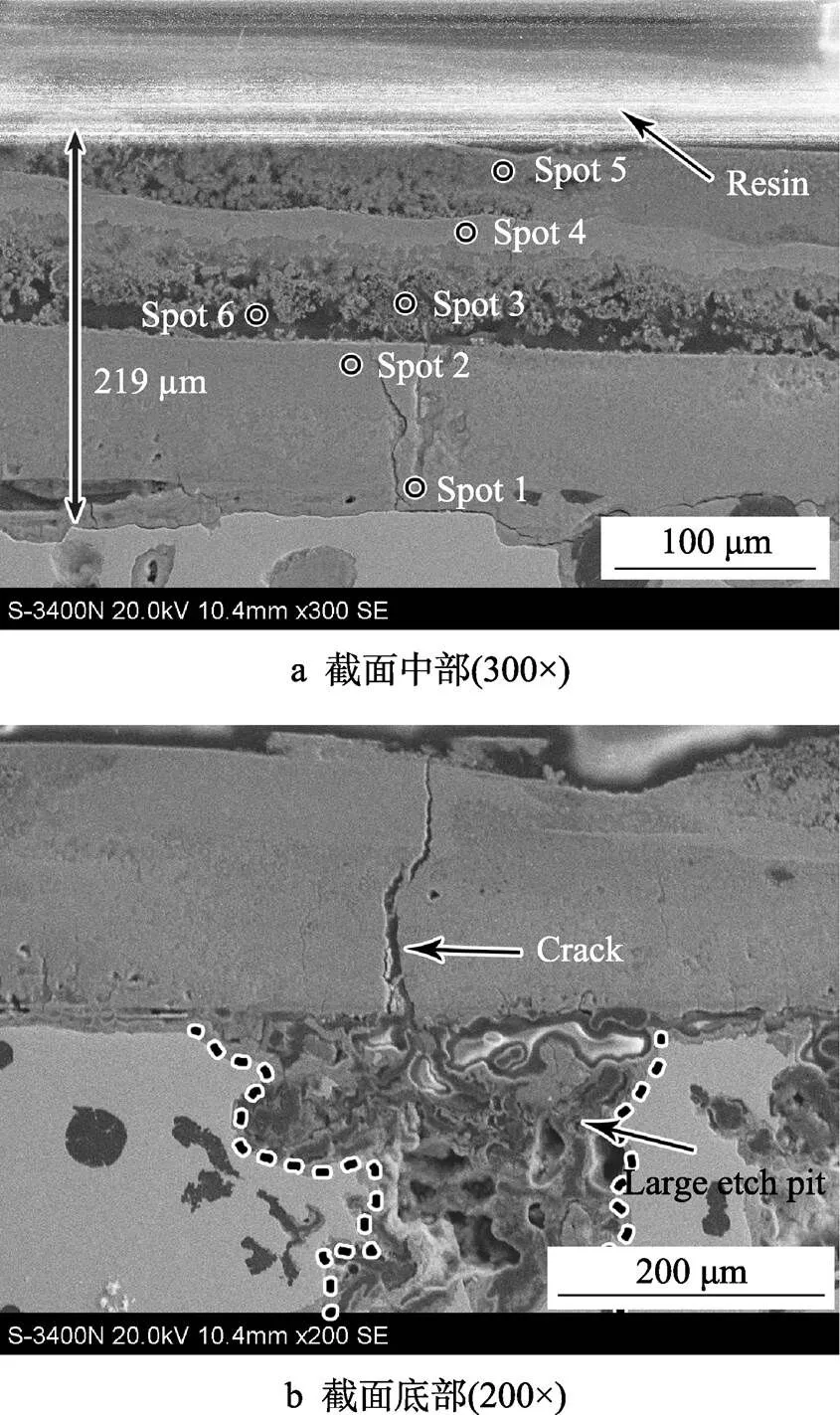

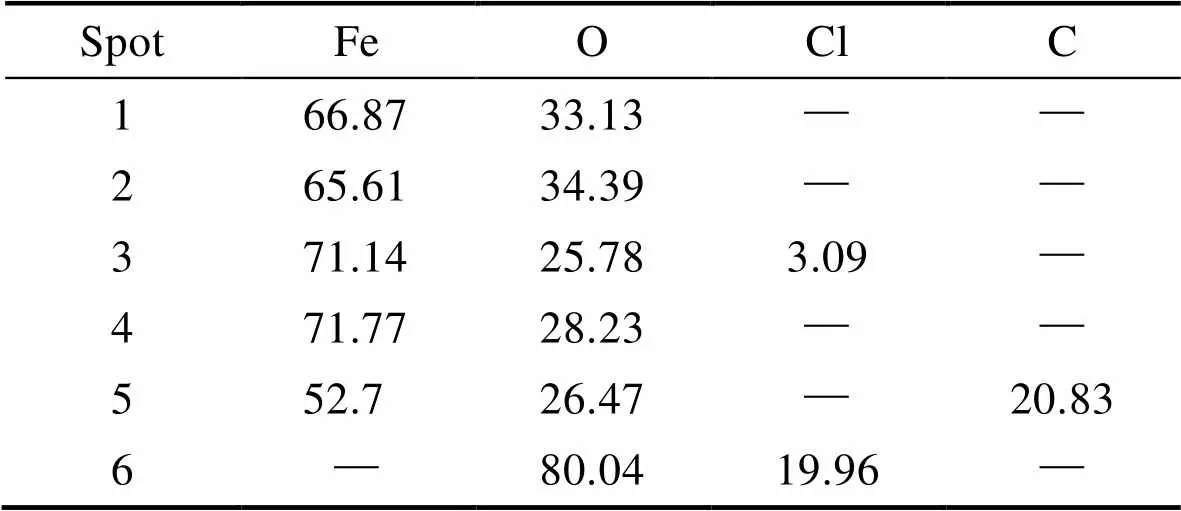

图7是盐雾实验156 h后腐蚀截面的微观形貌图,对应的EDS结果列于表5中。如图7所示,锈层厚度达到219 μm,可以观察到部分锈层分为4层,从外到内呈疏松—致密—疏松—致密排列,整体为内部锈层较致密,外部锈层较疏松,基体中存在球状石墨和蠕虫状石墨,当蠕虫状石墨暴露在腐蚀物中时,由于蠕虫状石墨表面积较大,且其空间拓扑结构比较复杂,在空间上易形成闭塞的腐蚀区,在相同腐蚀条件下Fe电极、石墨电极和由锈层中渗透进来的腐蚀介质组成无数个腐蚀电池,在锈层与基体的交界处并沿着蠕虫状石墨向基体纵深一定深度范围内形成大型蚀坑(如图7b),伴随腐蚀产物的积累造成体积变大,内部应力变大,并最终使外部锈层断裂,裂缝成为腐蚀介质通道,促进腐蚀的进一步发展。经大量电镜观察及EDS分析表明,在锈层与基体金属交界面的石墨暴露在腐蚀介质中参与腐蚀过程后,会扩散到腐蚀产物中,从而使腐蚀产物不能有序地堆叠在一起,进而形成疏松的锈层形貌,所以样品锈层形貌与基体中石墨的分布有很大关系。

表4 盐雾腐蚀84 h腐蚀产物EDS结果

Tab.4 EDS results of corrosion products after 84 hours of salt spray corrosion wt%

图7 盐雾实验156 h后腐蚀截面的微观形貌

表5中EDS结果表明,盐雾腐蚀156 h后,内部锈层O含量高于外部锈层,锈层从内到外,O含量先降低后升高,Fe含量与其相反,总体分布规律是内部致密锈层O含量大于外部疏松锈层,在锈层表层(点5)EDS中发现大量C元素,这说明基体中的石墨在腐蚀过程中扩散到腐蚀产物中,中间团簇状锈层(点6)发现大量O元素和Cl元素,这表明腐蚀介质容易通过疏松的锈层。

表5 盐雾腐蚀156 h腐蚀产物EDS结果

Tab.5 EDS results of corrosion products after 156 hours of salt spray corrosion wt%

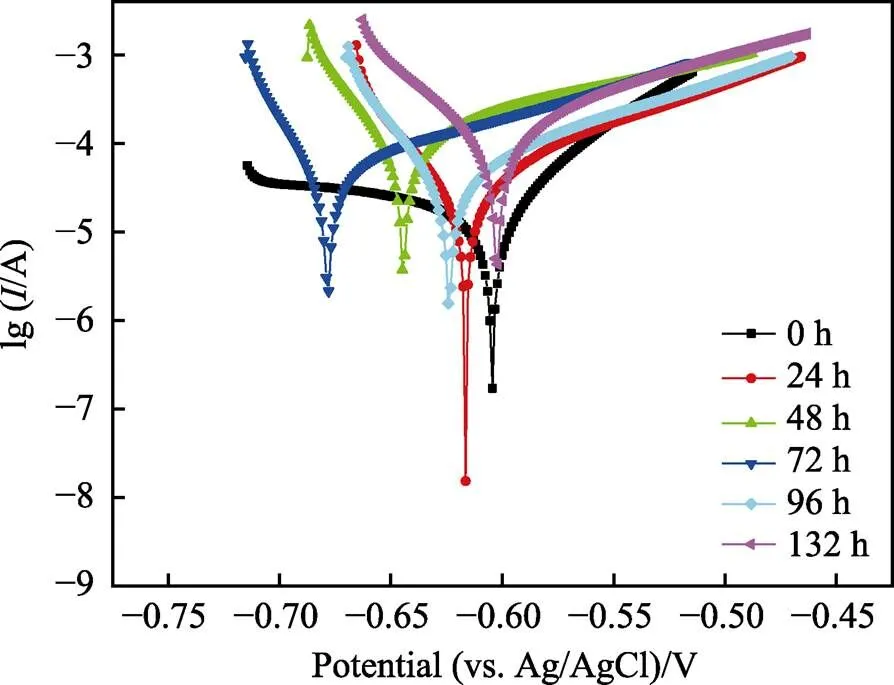

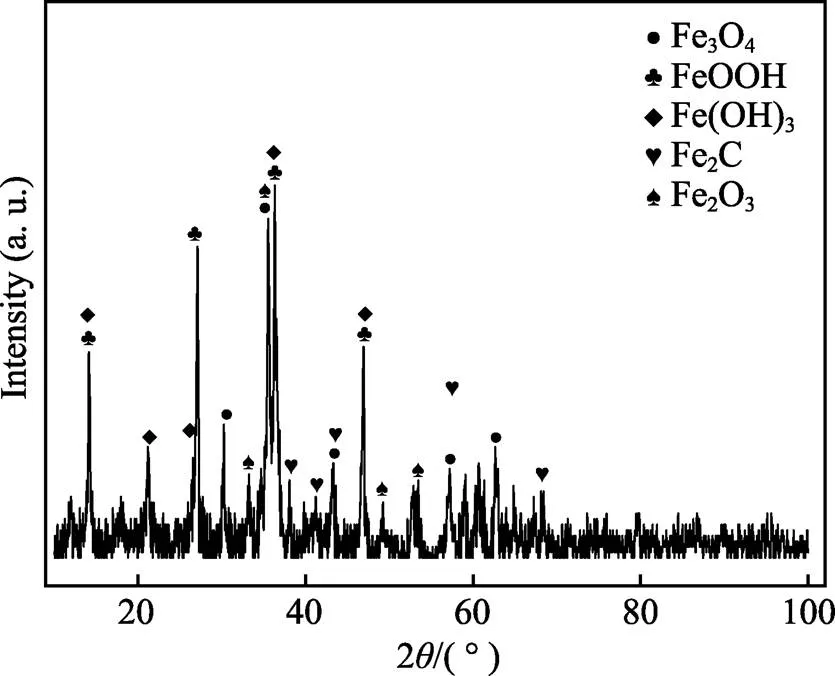

2.4 动电位极化曲线分析

通过电化学极化测试可求得样品的自腐蚀电位(corr)、自腐蚀电流(corr)和极化电阻(p)。corr、p越大,样品抗腐蚀能力越强,corr越小表明其腐蚀速率越低[17]。所以,分别取盐雾腐蚀24、48、72、96、132 h后带锈试样和0 h空白对照试样做动电位极化曲线测试,得到极化曲线如图8所示,拟合数据列于表6中。从表6中可知,蠕墨铸铁的自腐蚀电位(corr)随盐雾腐蚀时间的变化不大,在-680~-600 mV之间先减小后增大,极化电阻(p)的变化趋势与自腐蚀电位(corr)一致,这说明随着腐蚀介质的侵蚀,样品表面情况恶化,腐蚀初期产生的疏松锈层没有达到隔离腐蚀介质的作用,致使样品自腐蚀电位(corr)降低,腐蚀后期锈层厚度增大,致使腐蚀介质传质受阻,锈层导电性降低,corr和p增大,由于锈层中裂纹的存在,离子传质通道打开,corr和p增大的幅度不大。自腐蚀电流(corr)大小在整个腐蚀周期内具有明显的波动,这与腐蚀速率的变化情况类似,其原因与锈层裂纹增大、腐蚀介质传质通道打开、锈层周期性脱落有关。

图8 不同盐雾时间带锈试样极化曲线

表6 蠕墨铸铁在不同盐雾腐蚀时间后极化曲线的拟合数据

Tab.6 Fitting data of polarization curves of VGCI after different salt spray corrosion time

2.5 腐蚀机理分析

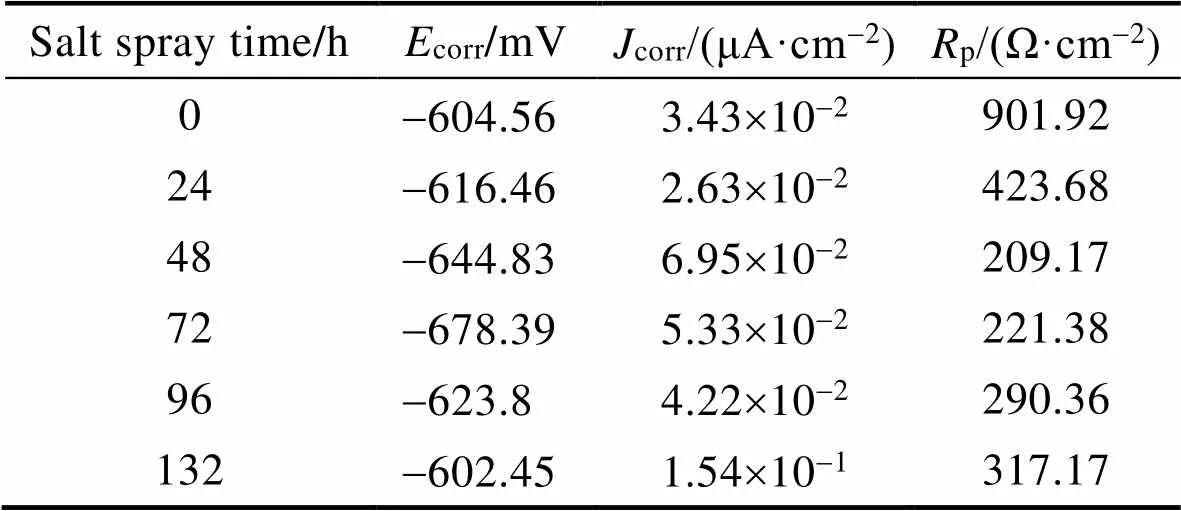

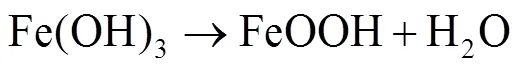

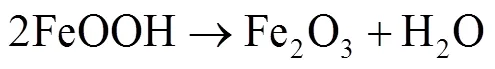

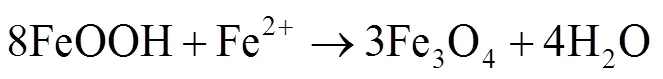

对盐雾腐蚀后试样表面腐蚀产物进行XRD分析,其结果如图9所示。结果表明,蠕墨铸铁在中性盐雾环境中的腐蚀产物有Fe(OH)3、Fe2O3、FeOOH及少量Fe3O4和金属碳化物Fe2C,主要以三价铁的氧化物为主。

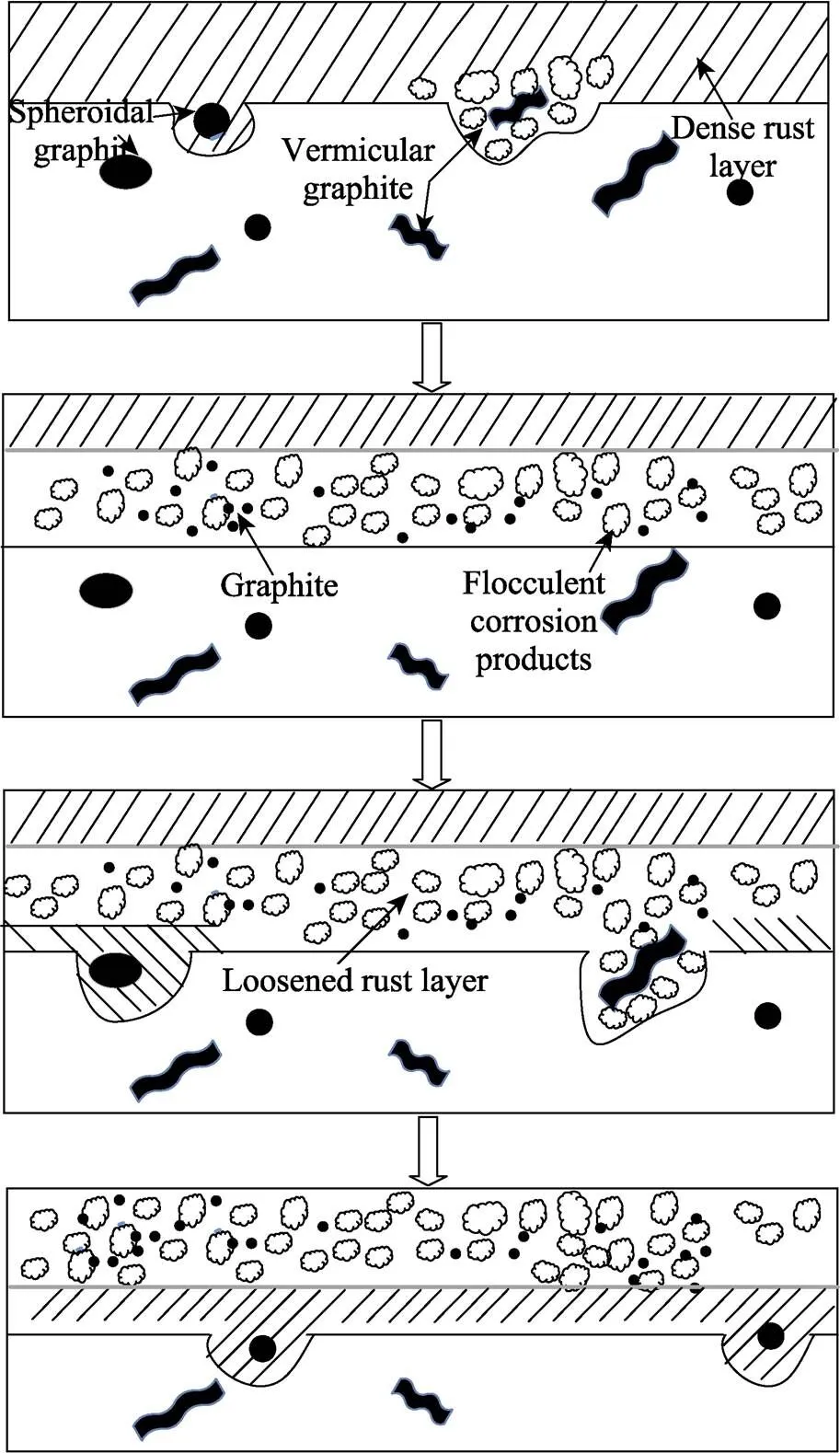

图10表示蠕墨铸铁盐雾腐蚀行为及锈层演化示意图。腐蚀初期,试样表面生成一层腐蚀产物,略显致密,从而阻止基底金属直接接触腐蚀介质,极大降低了初期腐蚀速率。由于基体中石墨形态及分布的差异,造成基体不同位置腐蚀条件的不同,基体中球状石墨表面积较小,且孤立分布的石墨球能最大程度上保持基体金属的连续性,当其暴露在腐蚀介质中时,与周围金属基体构成原电池,发生电化学腐蚀,形成“牛眼状”组织,将球状石墨包围而使其不易分解扩散,所以生成腐蚀产物比较致密,腐蚀介质的传质受阻,此时腐蚀反应中腐蚀介质的氧含量和扩散作用是控制因素,腐蚀速率受到抑制。蠕虫状具有复杂的空间拓扑结构,表面积较大,当其暴露在腐蚀介质中时,经过蠕化的石墨会分散进入腐蚀产物中,从而使腐蚀产物表现为疏松的团簇状。由于内层腐蚀产物体积的增大产生内应力,促使外部致密锈层产生裂纹而最终断裂,在锈层应力及腐蚀介质的作用下,球状石墨破裂而扩散,造成致密锈层部分变得疏松,致密层厚度减小,裂纹和石墨孔隙又构成了腐蚀介质的传质通道,腐蚀介质通过通道侵入到锈层与基体的界面处,促进团簇状腐蚀产物的产生及石墨的分解扩散,并在样品表面形成外部致密内部疏松的锈层形貌。腐蚀介质的侵入使腐蚀深度变深,锈层厚度增加,当界面处没有石墨可用来“分解”扩散时,锈层又呈致密状,使锈层截面在空间上呈致密—疏松—致密的分布。同时,由于表层致密锈层存在大量裂纹,极易断裂脱落,使内部疏松锈层暴露,所以会有部分试样锈层截面形成表层疏松、内层致密的形貌。

图9 腐蚀产物XRD图谱

图10 锈层演化物理模型示意图

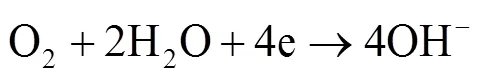

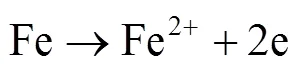

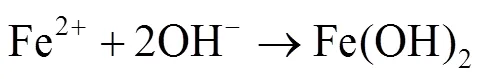

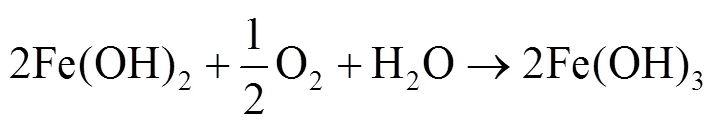

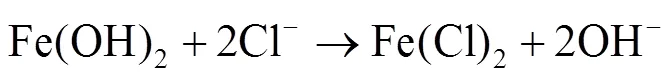

NaCl具有很强的吸湿性,其在样品表面沉积将大大促进表面对水分的吸附,进而在样品表面形成一层薄液膜,导致样品表面迅速发生电化学腐蚀[2]。腐蚀早期,试样表面有很多石墨暴露,与周围金属构成阴阳极电偶对,阴极为氧在石墨电极上发生去极化还原反应(见式1),阳极为金属的氧化反应(见式2)。在阴阳离子的定向迁移过程中,Fe2+、OH-会发生反应形成Fe(OH)2(见式3),并吸附在基体表面形成一层钝化膜。由于界面处有石墨暴露,在石墨周围的金属中优先发生腐蚀,促使石墨颗粒与基体结合处产生裂纹并沿石墨扩散,从而使腐蚀介质沿石墨侵蚀基体,进而在腐蚀界面处形成牛眼状形貌。同时,由于环境及腐蚀介质中O元素的存在,Fe(OH)2会进一步氧化为Fe(OH)3并脱水生成FeOOH及Fe2O3(见式4—6),这些难溶的物质随着腐蚀时间的延长不断沉积,并逐步覆盖样品表面,导致自由离子的传质受阻,电化学腐蚀减弱。由于锈层中石墨复杂的拓扑结构,极易形成闭塞腐蚀电池,此时阳极反应为式7,所以锈层中会有少量Fe3O4存在。但由于溶液中Cl-的存在,腐蚀产物中Fe(OH)2会发生部分溶解(见式8)[18],使较致密的锈层会因上述作用局部发生溶解而出现细微裂纹(与截面锈层形貌一致),构成离子迁移通道,促进内层的腐蚀反应,最后在层间应力的作用下使外部锈层断裂脱落。

3 结论

1)蠕墨铸铁在5%NaCl中性盐雾环境中,初期(12 h)腐蚀的诱发并不均匀,主要为局部腐蚀,84 h后发展为全面腐蚀,表面腐蚀形貌呈沟壑状,表面腐蚀产物呈团簇状和片层状,并伴有裂纹呈片状脱落。

2)蠕墨铸铁在5%NaCl中性盐雾环境中,锈层截面形貌呈致密—疏松交替的层状分布,腐蚀产物为Fe(OH)3、Fe2O3、FeOOH及少量Fe3O4和金属碳化物Fe2C。

3)蠕墨铸铁在5%NaCl中性盐雾环境中,腐蚀初期,腐蚀介质沿石墨侵蚀基体从而产生内应力,表面锈层出现裂纹并不断脱落,石墨与基体金属发生电化学腐蚀,并随腐蚀产物扩散到锈层中,形成疏松团簇状锈层,这是造成蠕墨铸铁耐蚀性差的主要原因。

[1] 庞铭, 谭雯丹. 激光表面重熔蠕墨铸铁气门座微观特性分析和裂纹抑制研究[J]. 激光与光电子学进展, 2019(21): 20402. PANG Ming, TAN Wen-dan. Microscopic characteristics analysis and crack suppression research of laser surface remelting of vermicular graphite cast iron valve seats[J]. Laser & optoelectronics progress, 2019(21): 20402.

[2] 李明. 发动机铸铁件新材料技术路线[J]. 内燃机与动力装置, 2010(4): 49-52. LI Ming. Technical route of new material for engine iron castings[J]. Internal combustion engine & power plant, 2010(4): 49-52.

[3] 史蒂夫·道森. 蠕墨铸铁——现代柴油发动机缸体和缸盖的材料[J]. 铸造技术, 2009, 30(4): 455-460. STEVEN Dawson. Compacted graphite iron—material solution for modern diesel engine cylinder blocks and heads [J]. Foundry technology, 2009, 30(4): 455-460.

[4] 李明, 刘庆义, 张行河, 等. 蠕墨铸铁在发动机铸件上的应用[J]. 铸造设备研究, 2008(5): 28-32. LI Ming, LIU Qing-yi, ZHANG Xing-he, et al. The application of compacted graphite iron in engine casting[J]. Research studies on foundry equipment, 2008(5): 28-32.

[5] 杨伟, 马志军, 杨忠, 等. 氧化对蠕墨铸铁导热性能影响的数值模拟[J]. 西安工业大学学报, 2019, 39(4): 458-462. YANG Wei, MA Zhi-jun, YANG Zhong, et al. Numerical simulation of the effect of oxidation on thermal conductivity of vermicular graphite cast iron[J]. Journal of xi'an university of technology, 2019, 39(4): 458-462.

[6] 王潇嵩. 蠕墨铸铁热冲击表面疲劳裂纹萌生及氧化行为研究[C]//第十八届全国疲劳与断裂学术会议论文摘要集. 郑州: 中国机械工程学会, 2016. WANG Xiao-song. Study on fatigue crack initiation and oxidation behavior of thermal impact surface of vermicular graphite cast iron[C]//Abstracts of the 18th national conference on fatigue and fracture. Zhengzhou: Chinese Mechanical Engineering Society, 2016.

[7] 夏兰廷, 韦华, 朱宏喜. 常用铸铁材料海水腐蚀行为的研究[J]. 中国腐蚀与防护学报, 2003(2): 36-39. XIA Lan-ting, WEI Hua, ZHU Hong-xi. Study of corrosion behavior on common cast iron materials exposed to seawater[J]. Journal of Chinese Society for Corrosion and Protection, 2003(2): 36-39.

[8] Sunil D, Akshay J, Shashikant V, et al. Corrosion behavior of nodular cast iron in biodiesel blends[J]. Engineering failure analysis, 2019, 105: 785.

[9] 张栗源, 范腾泽, 白波. Co、Ni合金化元素对球墨铸铁组织性能的影响[J]. 热加工工艺, 2017, 46(11): 37-39. ZHANG Li-yuan, FAN Teng-ze, BAI Bo. Effect of alloying elements of Co and Ni on microstructure and properties of nodular cast iron[J]. Hot working technology, 2017, 46(11): 37-39.

[10] 程秀. 灰铸铁和球墨铸铁等离子束与激光束表面强化研究[D]. 武汉: 华中科技大学, 2014. CHENG Xiu. Surface strengthening of gray and nodular cast irons by plasma beam and laser beam[D]. wuhan: Huazhong University of Science and Technology, 2014.

[11] 于静, 宋博. 多步感应熔覆镍基合金涂层的组织及腐蚀行为[J]. 材料热处理学报, 2018, 39(10): 80-86. YU Jing, SONG Bo. Microstructure and corrosion behavior of Ni-based alloy coating preparedby multi-step induction cladding[J]. Transactions of materials and heat treatment, 2018, 39(10): 80-86.

[12] 于静, 宋博. 灰铸铁表面Ni60A镍基合金感应熔覆层在H2SO4溶液中的腐蚀行为[J]. 机械工程材料, 2019, 43(5): 6-11. YU Jing, SONG Bo. Corrosion behavior in sulfuric acid solution of Ni60A Ni-based alloy induction cladding layer on gray castiron[J]. Materials for mechanical engineering, 2019, 43(5): 6-11.

[13] YILBAS B, TOOR I, KARATAS C, et al. Laser treatment of dual matrix structured cast iron surface: Corrosion resistance of surface[J]. Optics and lasers in engineering, 2015, 64: 17-22

[14] MUHAFFEL F, MERT F, CIMENOGLU H, et al. Characterisation and corrosion behaviour of plasma electrolytic oxidation coatings on high pressure die cast Mg-5Al- 0.4Mn-Ce (=0, 0.5, 1) alloys[J]. Surface & coatings technology, 2015, 269: 200-211.

[15] WAN zhi-xin, ZHANG Teng-fei, DING Ji-cheng, et al. Enhanced corrosion resistance of PVD-CrN coatings by ALD sealing layers[J]. Nanoscale research letters, 2017, 12(1): 248.

[16] 林翠, 赵晴, 刘月娥, 等. 含SO2大气中20碳钢腐蚀产物的演变[J]. 金属学报, 2010, 46(3): 358-365. LIN Cui, ZHAO Qing, LIU Yue-e, et al. Evolution of corrosion products of 20 carbon steel in atmosphere containing SO2[J]. Acta metallurgica sinica, 2010, 46(3): 358-365.

[17] 孙敏, 肖葵, 董超芳, 等. 带腐蚀产物超高强度钢的电化学行为[J]. 金属学报, 2011, 47(4): 442-448. SUN Min, XIAO Kui, DONG Chao-fang, et al. Electrochemical behaviors of ultra high strength steels with corrosion products[J]. Acta metallurgica sinica, 2011, 47(4): 442-448.

[18] 刘爱华, 陈结云, 梁凤婷, 等. 20#钢和球墨铸铁材质燃气管道的土壤腐蚀行为比较研究[J]. 腐蚀科学与防护技术, 2019, 31(1): 52-58. LIU Ai-hua, CHEN Jie-yun, LIANG Feng-ting, et al. Comparative study on soil corrosion behavior of 20# steel and ductile iron for gas pipelines[J]. Corrosion science and protection technology, 2019, 31(1): 52-58.

Corrosion Behavior and Mechanism of Vermicular Graphite Cast Iron in Neutral Salt Spray

,,,,,,

(Civil Aviation University of China, Tianjin 300300, China)

The work aims to reveal the atmospheric corrosion behavior of vermicular graphite cast iron (VGCI) and clarify the corrosion law and corrosion mechanism. Accelerated salt spray corrosion experiments were carried out in laboratory, and the results were characterized by weight loss, SEM/EDS, XRD and electrochemical methods. The cross section of VGCI had obvious stratification in neutral salt spray. The corrosion rate was 0.53 mg/(cm2×h) in the early stage, and then fluctuated in the later stage, but the overall stability tended to be 0.36 mg/(cm2×h). The corrosion potential (corr) of the vermicular graphite cast iron rust sample decreased first and then increased from-680 mV to-600 mV, and the change trend of the polarization resistance (p) was consistent with the corrosion potential (corr). The self-corrosion current (corr) had obvious fluctuations throughout the corrosion cycle and the corrosion products of VGCI in neutral salt spray were: Fe(OH)3, Fe2O3, FeOOH and a small amount of Fe3O4as well as metal carbide Fe2C. VGCI can be developed into comprehensive corrosion after 84 h in neutral salt spray environment, with gully appearance and the microscopic appearance of corrosion products is shown in clusters and lamella. In the early stage of corrosion, an oxide film is formed on the surface of the matrix due to electrochemical corrosion, and the corrosive medium corrodes the matrix along the graphite to generate internal stress, resulting in the fracture of the outer rust layer. At the same time, the corrosion products on the worm-like graphite are in loose clusters. The two together forms the medium mass transfer channel, making the corrosion easier to develop.

vermicular graphite cast iron; neutral salt spray corrosion; electrochemical; corrosion mechanism; corrosion appearance; evolution of rust layers

2019-09-09;

2019-12-07

CUI Jing (1982—), Female, Doctor, Associate professor, Research focus: corrosion and protection. E-mail: j_cui@cauc.edu.cn

崔静, 路梦柯, 李虎林, 等.蠕墨铸铁中性盐雾腐蚀行为及机理研究[J]. 表面技术, 2020, 49(6): 267-275.

tg172

A

1001-3660(2020)06-0267-09

10.16490/j.cnki.issn.1001-3660.2020.06.032

2019-09-09;

2019-12-07

国家自然科学基金(U1633111);国家重点研发计划(2018YFB1105800);中国民航大学蓝天青年学者培养经费

Fund:National Natural Science Foundation of China (U1633111), National Key Research and Development Project (2018YFB1105800), Blue Sky Young Scholars Training Fund of Civil Aviation University of China

崔静(1982—),女,博士,副教授,主要研究方向为材料腐蚀与防护。邮箱:j_cui@cauc.edu.cn

CUI Jing, LU Meng-ke, LI Hu-lin, et al. Corrosion behavior and mechanism of vermicular graphite cast iron in neutral salt spray[J]. Surface technology, 2020, 49(6): 267-275.