PS-PVD制备粘结层及其对热障涂层性能的影响

2020-07-01张啸刘敏毛杰刘飞邓子谦邓春明郑黎

张啸,刘敏,毛杰,刘飞,邓子谦,邓春明,郑黎

PS-PVD制备粘结层及其对热障涂层性能的影响

张啸1,2,刘敏1,毛杰1,刘飞1,邓子谦1,邓春明1,郑黎2

(1.广东省新材料研究所 现代材料表面工程技术国家工程实验室 广东省现代表面工程技术重点实验室,广州 510650;2.沈阳工业大学 材料科学与工程学院,沈阳 110870)

探究真空热处理对PS-PVD制备的粘结层的影响,并研究PS-PVD制备粘结层对热障涂层性能的影响。采用PS-PVD技术在高温合金基体上制备不同材料体系的粘结层和陶瓷层,采用真空热处理和高温氧化试验,对粘结层与基体界面间的元素扩散过程以及不同材料粘结层对热障涂层抗氧化性能的影响进行研究,并通过X射线衍射和EDS能谱对涂层的物相及元素分布进行分析。通过PS-PVD制备的不同粘结层体系的热障涂层试样,在近粘结层处的陶瓷层物相组成并无明显区别。粘结层与基体的元素扩散情况受真空热处理时间和温度的影响,随着真空热处理时间的延长,基体一侧的富铝相逐渐增多。当热处理8 h后,形成的扩散区的宽度已超过20 μm;随着热处理温度的提高,同样也形成了更宽的扩散区。NiCoCrAlYTa/7YSZ热障涂层氧化100 h后,TGO层的厚度达到4.0 μm,氧化150 h时,涂层发生脱离。NiCrAlY/7YSZ热障涂层氧化150 h后,TGO层的厚度达到4.4 μm,但未出现脱离现象。热处理的时间越长,温度越高,粘结层与基体的元素扩散行为越剧烈。不同的粘结层材料会影响热障涂层的氧化动力学过程。

PS-PVD热障涂层;粘结层;真空热处理;元素扩散;氧化动力学

等离子喷涂-物理气相沉积(PS-PVD)是基于低压等离子喷涂而发展起来的一种新型多功能喷涂技术,是目前最先进和最具有发展前景的热障涂层制备技术之一[1-5]。和低压等离子喷涂相比,PS-PVD具有更低的工作压力(50~150 Pa),等离子喷枪功率更高(最高达180 kW)。在这种条件下等离子射流会发生急剧的膨胀,长度达到2000 mm,直径可达400 mm。这种独特的等离子射流特征使其具有了制备不同结构涂层的能力。

近年来,一些学者对PS-PVD制备热障涂层的沉积机理进行了深入的研究。张小锋等[6]基于原子聚集理论对PS-PVD羽-柱状结构涂层的生长机理进行了研究。结果表明,等离子射流将原始的ZrO2粉末加热直至气化,变成ZrO2分子,ZrO2分子在基体上扩散迁移,发生形核,并生长成岛状结构,相邻的岛状结构相互聚集,形成树枝状结构,随着射流的作用和阴影效应,ZrO2分子吸附在树枝状结构上,并不断生长,最终生长为羽-柱状结构。GAO等[7]也对PS-PVD制备羽-柱状结构涂层的沉积机理进行了研究,并建立了沉积模型。其研究指出,在实际的喷涂过程中,不是所有的粉末都可以被射流加热到气化,所以在实际的涂层沉积过程中,除气相粒子外,射流中还存在熔融或半熔融、纳米、微米颗粒等。这些粒子相互影响,最终生长成独特的羽-柱状结构。

在热障涂层体系中,粘结层同样是至关重要的组成部分。由于高温合金基体与陶瓷层之间的热膨胀系数相差过大,若直接在高温合金上制备陶瓷层,在使用过程中受到高温的作用,极易发生涂层脱落现象。因此需要粘结层改善热障涂层体系的物理相容性,并且粘结层材料大多为Ni基或Co基合金材料,在热障涂层使用过程中起到提供抗氧化性的重要作用。目前在实际生产中大多采用大气等离子喷涂(APS)制备粘结层,但这种粘结层制备方法存在一些不可避免的缺点。由于APS制备涂层是在大气环境下进行,制备出的涂层可能会出现夹杂物,并且熔融粒子在大气中飞行会发生氧化现象,造成涂层中氧化物的夹杂,最终会导致涂层的孔隙率偏高,可达到90%~95%,并且存在较多缺陷。PS-PVD制备粘结层采用大功率等离子喷枪(180 kW)在超低压的环境下(50~150 Pa)进行喷涂,并且其等离子射流速度也是极高的,在这种条件下制备出的粘结层可以避免粘结层中夹杂物与氧化物的出现。大功率等离子喷枪可以使原材料更充分地熔化,大幅度减少涂层中半熔融或未熔融粒子的存在。在极高的等离子射流速度的作用下,熔融粒子撞击到基体后得到充分的铺展,与基体的结合会更紧密,所得的涂层也会更致密。

至今,研究人员已经对PS-PVD制备的羽-柱状结构陶瓷层进行了大量的研究,但是对热障涂层体系中粘结层的研究相对较少,而在实际的实验过程中发现,热障涂层的使用寿命和粘结层有很大的关系。本文采用PS-PVD技术制备了三种不同材料的MCrAlY系列的粘结层(CoCrAlSiY、NiCoCrAlYTa和NiCrAlY),研究粘结层与基体之间的元素互扩散行为及不同粘结层材料对热障涂层性能的影响,对进一步拓宽热障涂层的使用寿命及新型涂层体系的设计具有重要的指导意义。

1 实验

1.1 材料

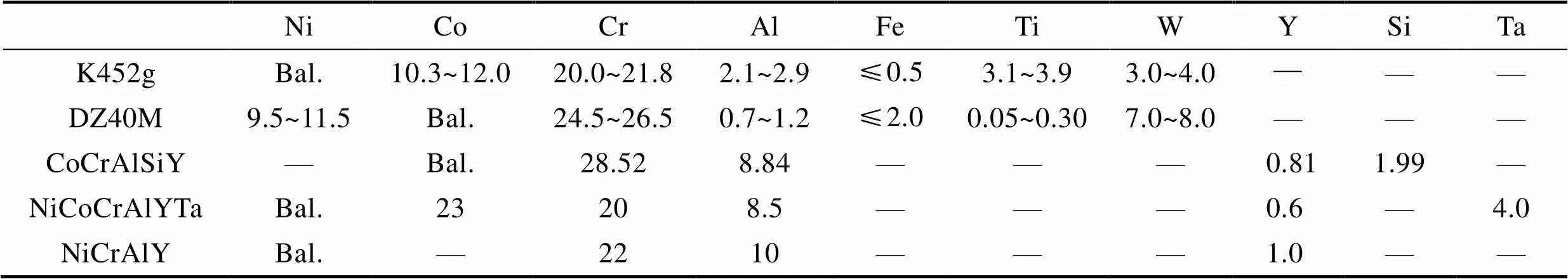

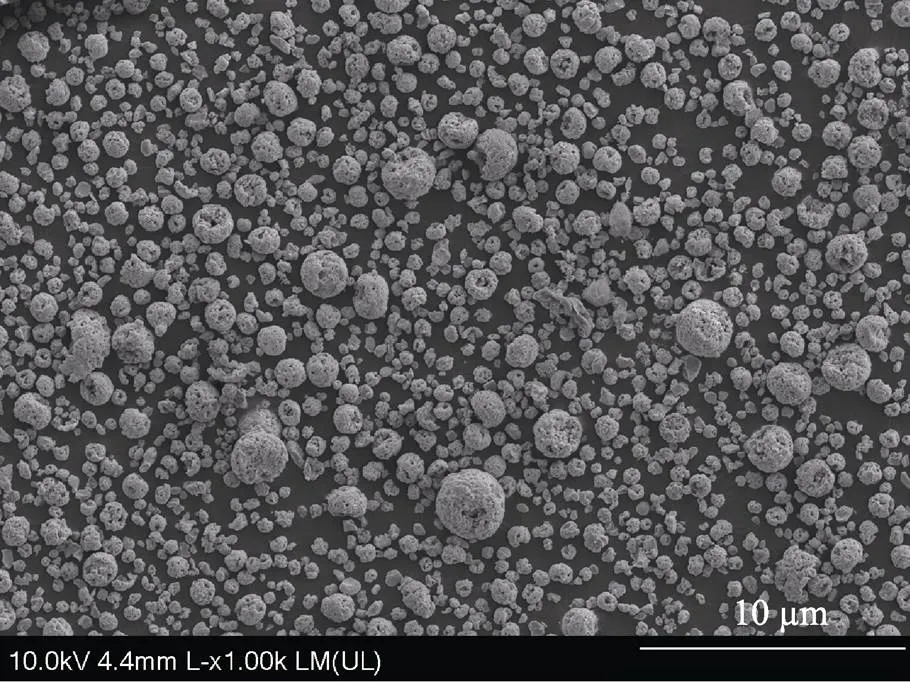

实验中共涉及两种基体材料、三种粘结层材料和一种陶瓷层粉末,其成分见表1。基体材料为K452g、DZ40M高温合金。粘结层材料分别为由沈阳金属所提供的CoCrAlSiY合金粉末和Metco公司提供的NiCoCrAlYTa(Amdry 997)、NiCrAlY(Amdry 9624)合金粉末,三种粘结层合金粉末的粒径分布分别为5~38 μm(50=24.0 μm)、15~45 μm(50=30.4 μm)和15~48 μm(50=32.4 μm)。陶瓷层材料为Metco公司提供的ZrO2-7Y2O3(7YSZ)纳米团聚粉末(Metco 6700TM),粉末粒径分布为5~22 μm(50=10 μm)。ZrO2-7Y2O3粉末的微观形貌如图1所示,粉末大多为球形颗粒,同时也存在着一些破碎了的球形颗粒。本文采用K452g高温合金+CoCrAlSiY粘结层的体系进行真空热处理实验,采用DZ40M高温合金+NiCoCrAlYTa/ NiCrAlY+7YSZ的体系探究粘结层材料对PS-PVD热障涂层抗氧化性能的影响。

表1 基体与粘结层的主要化学成分

Tab.1 Main chemical composition of the substrate and bond coatings wt%

图1 ZrO2-7Y2O3粉末微观形貌

1.2 实验样品制备及表征

粘结层和陶瓷层制备均使用广东省新材料研究所的PS-PVD设备。喷涂粘结层之前,将基体进行喷砂处理,采用46#砂,压力选用0.3~0.5 MPa。再用酒精对基体进行超声清洗,清洗后用压缩空气吹干。喷涂陶瓷层之前要对基体进行打磨抛光处理,使表面粗糙度≤3 μm,这有利于羽-柱状晶的生长。PS-PVD技术制备粘结层和陶瓷层,除工艺参数不同外,其他步骤基本一致。将样品装至载物台后,对机器人程序进行设定和调试,确认无误后,关闭舱门进行抽真空,当压力到达预设值时,进行基体预热和喷涂。

高温氧化性能采用静态氧化的方式,将试样放入温度1050 ℃的电阻炉中进行加热,保温不同的时间后,将样品取出分析。采用扫描电镜观察TGO的生长情况,分析涂层的高温氧化性能。测量TGO的厚度,并计算平均厚度值,最后绘制出氧化动力学曲线。

采用Nova-Nano-430场发射电子显微镜及其自带的能谱仪观察和分析样品的微观形貌及成分。采用X射线衍射仪进行物相分析。

2 结果及分析

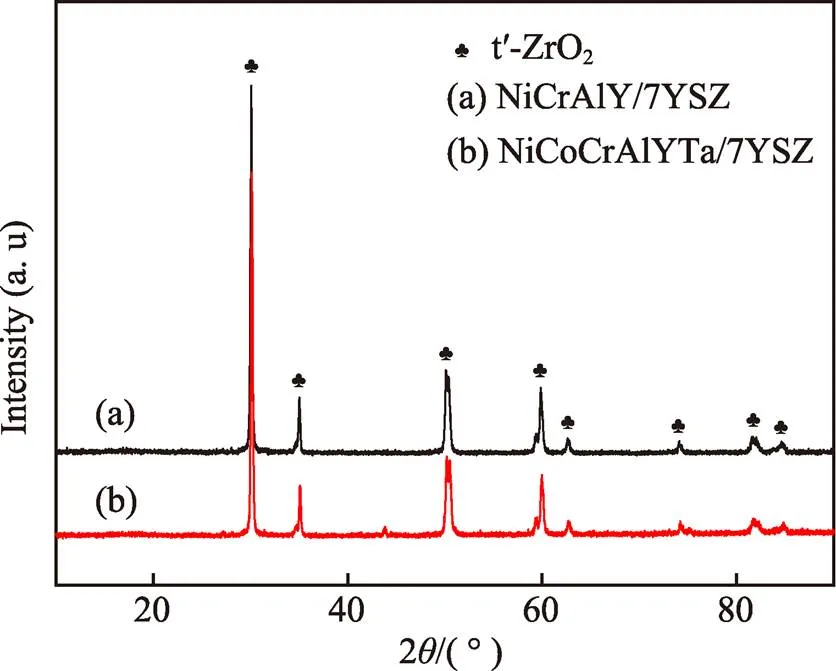

2.1 近粘结层处陶瓷层物相分析

为探究粘结层材料是否会对陶瓷层沉积过程的物相组成造成影响,实验各取一个NiCoCrAlYTa/ 7YSZ体系和NiCrAlY/7YSZ体系试样进行分析。将陶瓷层抛磨到20~30 μm厚时,对两个样品进行XRD分析,结果如图2所示。可以看出,两种粘结层体系的试样距粘结层20~30 μm处的物相组成均为t’-ZrO2相,说明粘结层材料对此处的陶瓷层物相组成并无影响。后续实验将进一步选取靠近粘结层位置的陶瓷层进行物相分析,探究其物相组成是否受粘结层材料的影响。

图2 近粘结层处陶瓷层XRD图谱

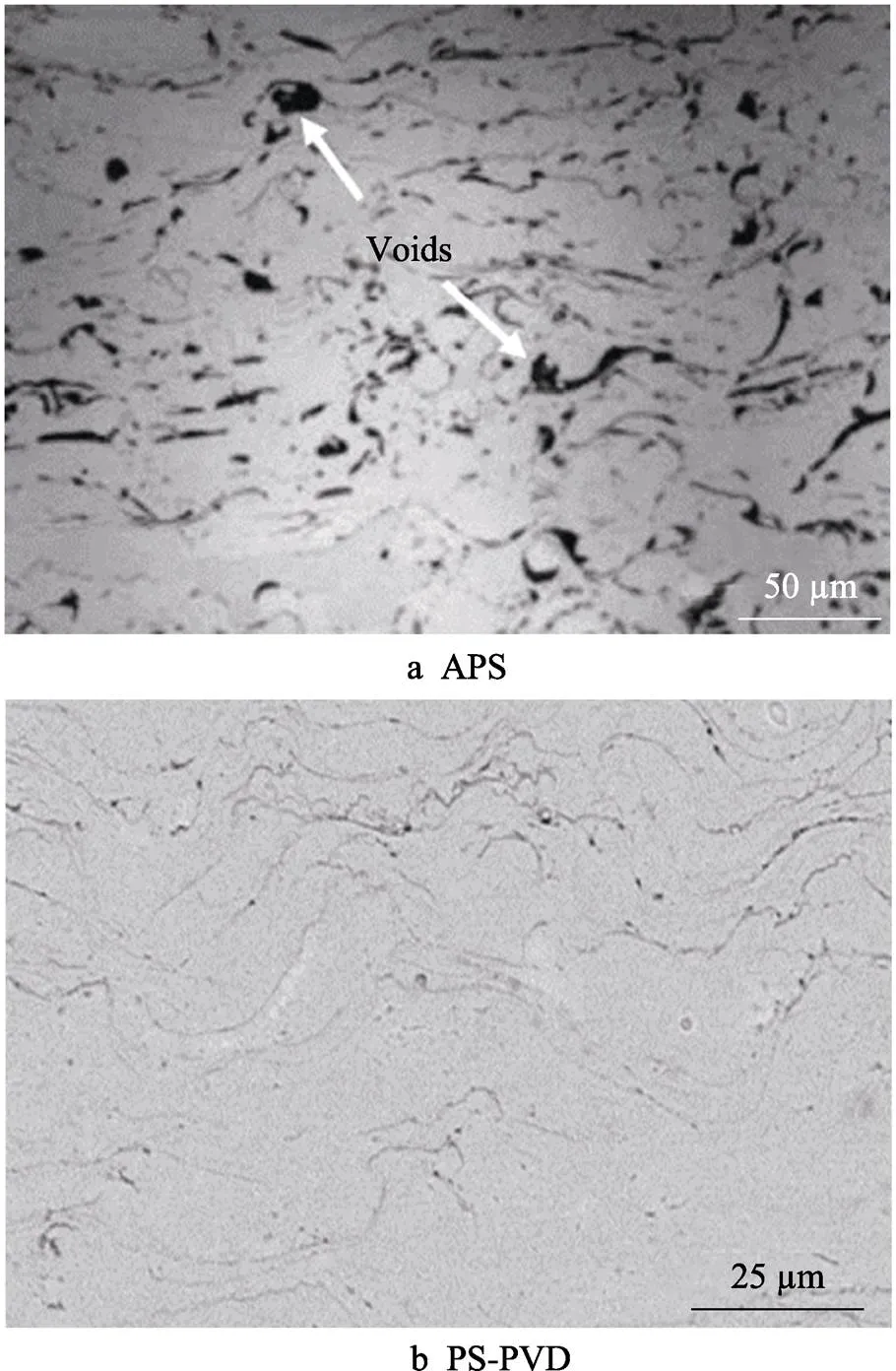

2.2 APS粘结层与PS-PVD粘结层结构对比

采用APS和PS-PVD制备出的MCrAlY粘结层的截面形貌如图3所示。从图3a中可以看出,由APS制备出的粘结层存在着大量的孔洞。这是由于APS的等离子射流速度较慢,并且射流温度较低,在喷涂过程中,熔融粒子撞击到基体上,不能得到完全的铺展使熔融粒子保持平整状态,而且其中可能还会夹杂未熔或半熔融粒子。这会使涂层表面产生凹坑部位,而此时后续的熔融粒子已经开始进行沉积,并且会沉积在凹坑部位。当凹坑不能被完全填充时,便产生了孔洞。从图3b中可以看出,由PS-PVD制备出的粘结层几乎不存在孔洞。一方面,PS-PVD具有大功率等离子喷枪,这也意味着PS-PVD的等离子射流温度更高,在这种条件下,粉末粒子会被充分加热至熔融状态,并沉积到基体;另一方面,PS-PVD的等离子射流速度相比于APS要高得多,熔融粒子在等离子射流的作用下高速撞击到基体,此时熔融粒子在基体上的铺展更为完全、平整。在这两方面的共同作用下,由PS-PVD制备出的粘结层是非常致密的。

图3 APS粘结层和PS-PVD粘结层截面形貌

2.3 真空热处理时间对PS-PVD粘结层的影响

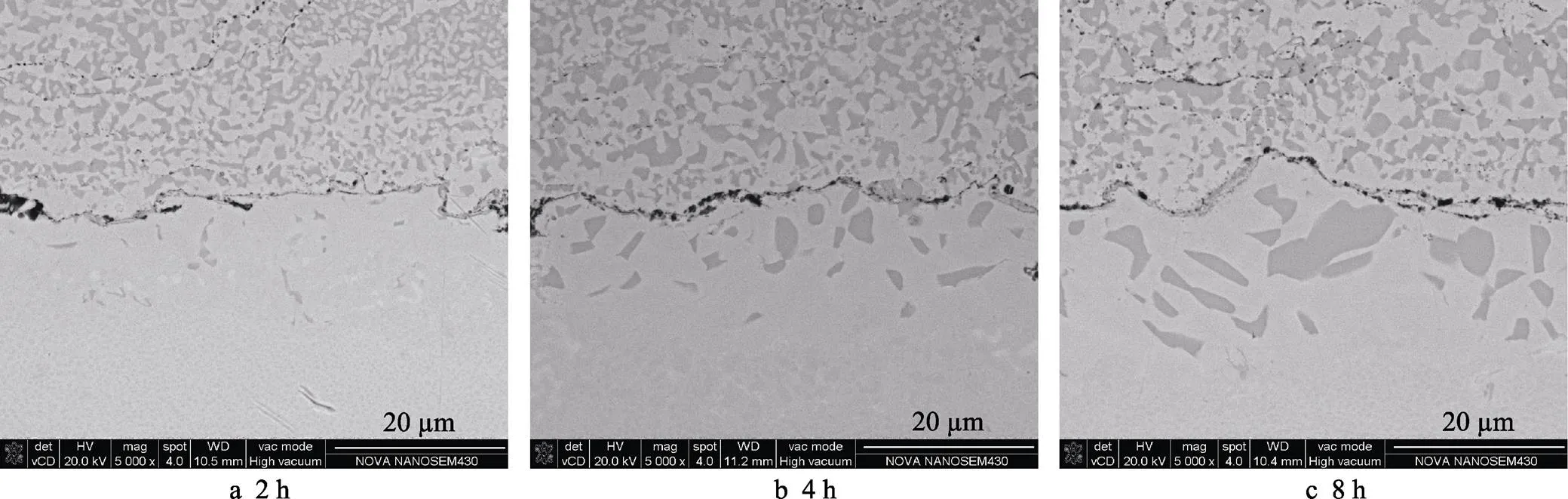

采用CoCrAlSiY/K452g高温合金体系进行真空热处理实验。在1030 ℃下,分别经过2、4、8 h真空热处理后,粘结层/基体界面附近的涂层截面组织形貌如图4所示。真空热处理2 h后,基体上的黑色相数量很少。经EDS分析可知,粘结层中黑色相为富铝相,界面两侧的组织形貌没有发生明显的变化,说明此时粘结层与基体发生的互扩散行为还不强烈。随着真空热处理时间的延长,基体黑色富铝相逐渐增多,扩散的区域逐渐加大。到8 h时,部分扩散区域的宽度已超过20 μm,并且界面两侧附近的物相形貌逐渐趋于一致,这间接说明界面两侧附近的成分逐渐趋于一致。

图4 经1030 ℃真空热处理不同时间后CoCrAlSiY/K452g界面形貌

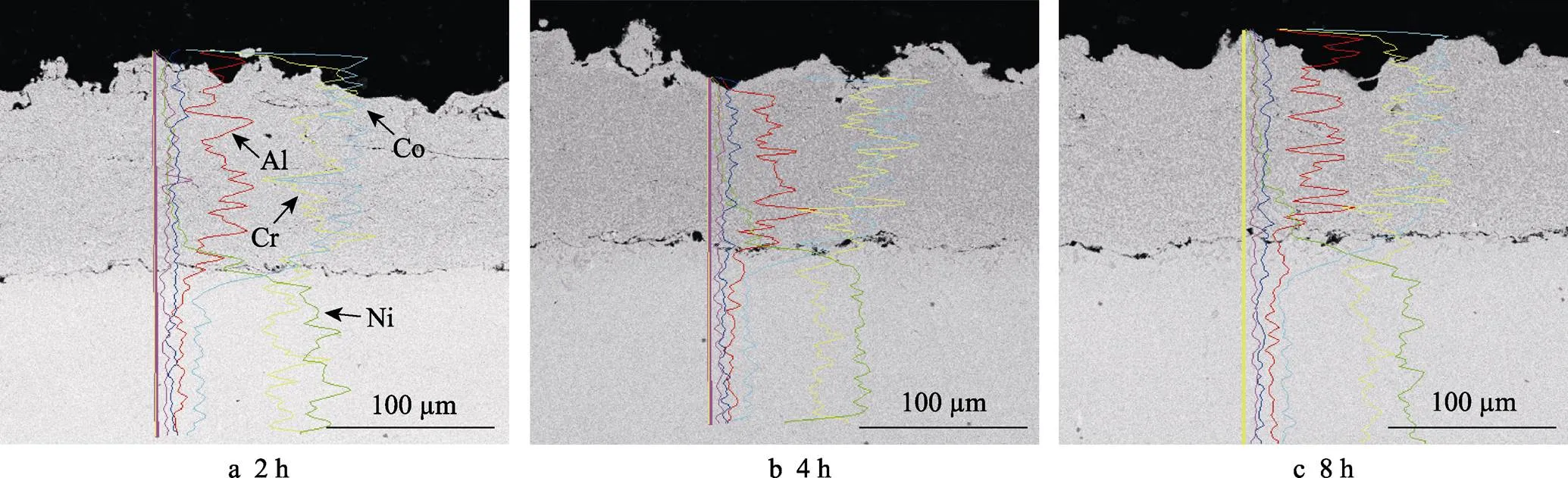

在1030 ℃下,分别经过2、4、8 h真空热处理后,粘结层/基体界面附近的涂层截面线扫描分析结果如图5所示,各元素标注见图5a。根据元素线扫描结果可以看出,真空热处理后,三个试样都发生明显的元素互扩散现象,粘结层中大量的Co元素扩散到了合金基体中,同时基体中的大量Ni元素也扩散至粘结层,并且元素互扩散程度随着真空热处理时间的增加而增加。随着元素互扩散程度的加剧,粘结 层/基体界面两侧的物相逐渐趋于一致,并且结合逐渐紧密,但这也会带来新的问题。粘结层中的Al元素会与基体中的Ni元素形成β-NiAl相或γ’-Ni3Al,Cr元素也会在一定的热力学条件下形成富Cr的α-Cr相或者与Co形成σ-CoCr相。其中β-NiAl、α-Cr和σ-CoCr相均为脆性相,脆性相过多会严重影响涂层的力学性能,使涂层的使用寿命下降[8-9]。同时随着元素互扩散的进行,粘结层中的Al元素向基体合金中扩散,这使得粘结层中的Al元素含量下降。涂层在实际工况下使用的过程中,粘结层表面会生长TGO。若Al元素充足,则会生长为致密的α-Al2O3组成的TGO层;若Al元素不充足,则会生成其他亚稳态的Al2O3(如γ、δ和θ相)。过渡态Al2O3组成的氧化膜不是致密的,不能阻挡粘结层的进一步氧化。而且亚稳态的γ、δ和θ相向稳态的α-Al2O3转化时,会造成8%~13%的体积收缩,这会使TGO附近应力情况发生变化,并有可能因此产生裂纹,影响涂层的使用[10-12]。

图5 经1030 ℃真空热处理不同时间后CoCrAlSiY/K452g线扫描结果

2.4 真空热处理温度对粘结层的影响

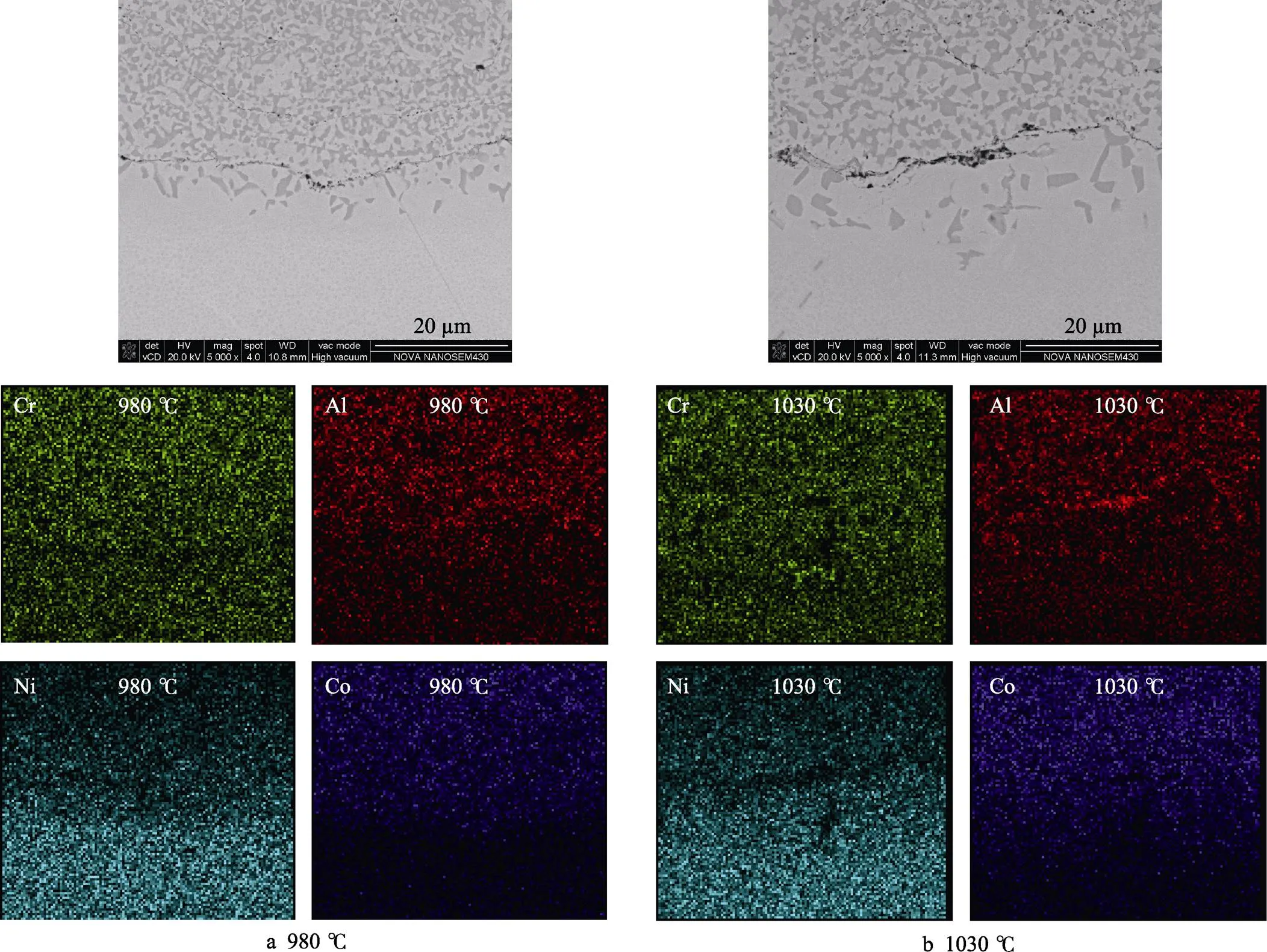

在980 ℃和1030 ℃下真空热处理4 h后,粘结层/基体界面附近的涂层截面形貌如图6所示。对比980 ℃和1030 ℃真空热处理后的试样发现,980 ℃真空热处理后,只在紧邻界面处的基体出现了互扩散产生的黑色富Al相,这说明只在界面附近发生了互扩散。粘结层元素向基体扩散形成的扩散区的宽度明显要比1030 ℃下形成的扩散区小,说明980 ℃下元素的扩散速率要明显低于1030 ℃。由Cr、Al、Ni、Co元素的面扫描结果可以看出,温度对元素互扩散有较大的影响。Cr元素界面两侧图像明暗程度相差不大,是因为原始的粘结层材料和基体材料中的Cr元素含量比较接近。剩下的Al、Ni和Co元素都发生了明显的元素互扩散现象。对比980 ℃下的实验结果,1030 ℃真空热处理4 h后,Al元素的扩散程度没有很大的区别,但Ni和Co元素的扩散行为要明显强于980 ℃时的情况。Ni和Co元素的亮区面积明显增大,并且界面两侧的图像明暗程度已经变得不明显。说明经1030 ℃真空热处理4 h后,界面两侧的化学成分正逐渐趋于一致,这也间接地说明了1030 ℃下的真空热处理使粘结层和基体形成了更大程度的冶金结合。

图6 不同温度下真空热处理4 h后的面扫描结果

2.5 不同粘结层材料的涂层高温氧化动力学行为

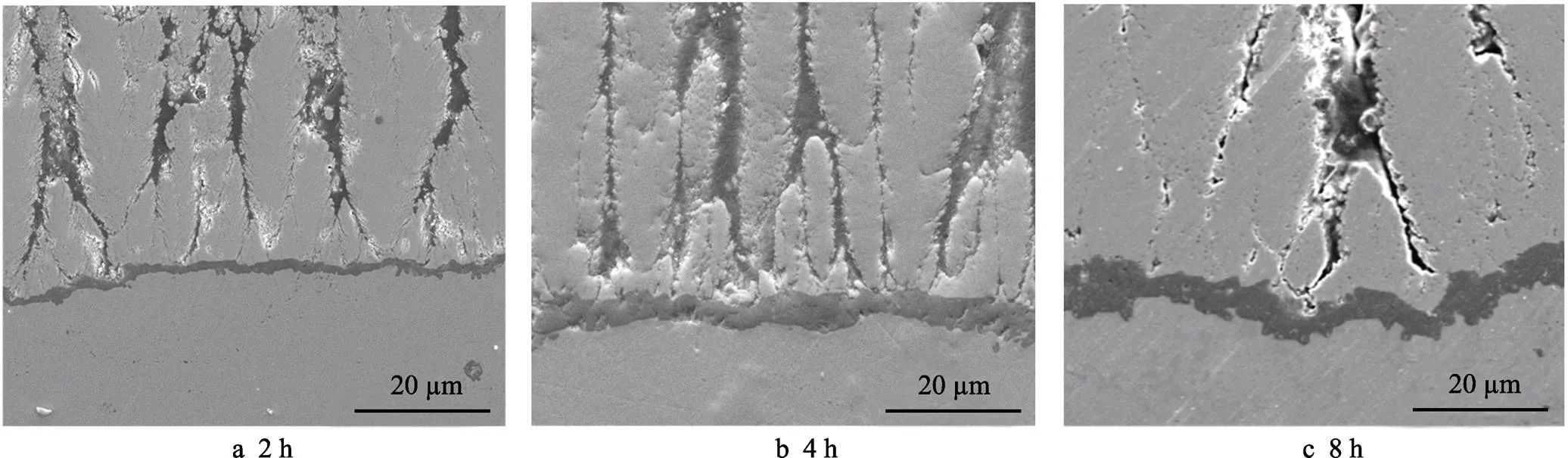

1050 ℃氧化不同时间后,NiCoCrAlYTa/7YSZ涂层的截面形貌如图7所示。高温氧化10 h后,就已经在粘结层和陶瓷层界面上生长了一层较厚的连续TGO层。随后随着氧化时间的增加,TGO层继续生长增厚。到了氧化100 h时,对TGO的厚度进行测量,此时TGO的平均厚度为4.0 μm。当氧化时间达到150 h时,在陶瓷层和TGO之间出现了明显的脱离,此时涂层已经失效。这可能是由于TGO生长带来的应力和陶瓷层与TGO层之间的热膨胀系数差异过大所引起的[13-14]。传统的热障涂层系统一般由粘结层、TGO以及陶瓷层组成,在加热过程中,由于各层的热膨胀系数不同而导致应变量大小存在差异,致使相邻两层之间产生热失配应力。热失配应力是热障涂层中最主要的应力之一,其计算公式为:

=Δ·Δ·(1)

式中:∆表示温度的变化;∆表示相邻层热膨胀系数的差别;为材料的弹性模量。热障涂层中ZrO2层的热膨胀系数为(11~13)×10–6K–1,TGO层为(8~9)×10–6K–1,粘结层为(13~16)×10–6K–1。可以看出,TGO层与粘结层的热膨胀系数相差较大,导致二者之间会产生较大的热失配应力,使粘结层与TGO层之间容易发生脱离[15-16]。

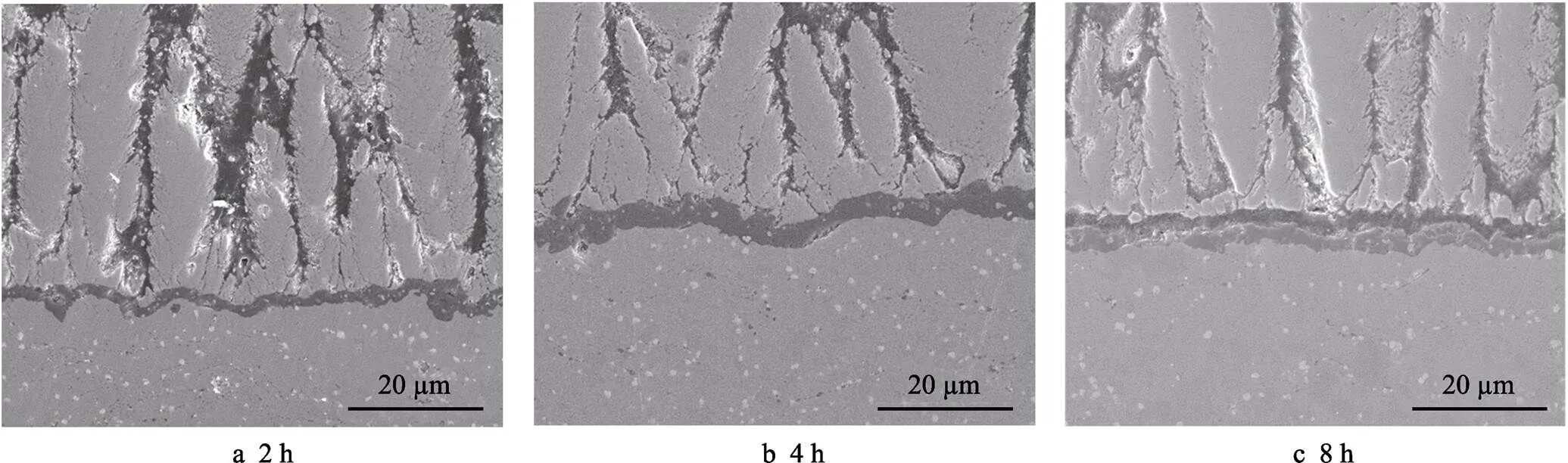

1050 ℃氧化不同时间后,NiCrAlY/7YSZ涂层的截面形貌如图8所示。可以看出,与NiCoCrAlYTa/ 7YSZ涂层相似,在短时间的高温氧化后,NiCrAlY/ 7YSZ涂层也生长了一层较厚的连续TGO层。经高温氧化10 h后,测得此时TGO层的平均厚度为1.3 μm。氧化100 h后,TGO层的平均厚度已达到4.0 μm,此时TGO层的厚度已经超越了NiCoCrAlYTa/ 7YSZ涂层同期的TGO厚度。氧化150 h后,TGO层的平均厚度达到4.4 μm,但此时并未在TGO层与陶瓷层之间发现裂纹,二者的结合情况良好。根据不同氧化时间下TGO层的厚度可以看出,在TGO生长初期,其生长速率较快,但随着时间的推移,生长速率逐步放缓。

图7 1050 ℃氧化不同时间后NiCoCrAlYTa/7YSZ涂层的截面形貌

图8 1050 ℃氧化不同时间后NiCrAlY/7YSZ涂层的截面形貌

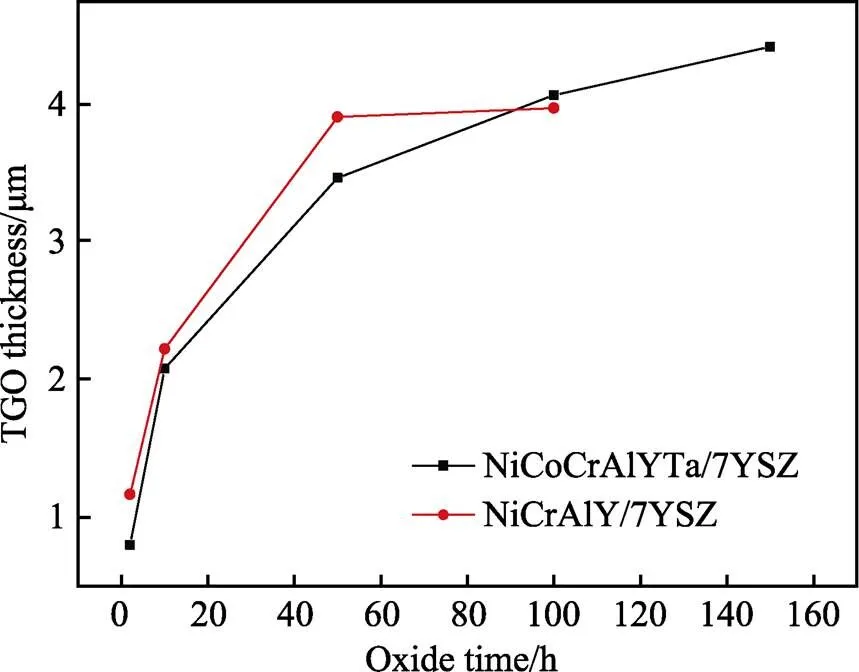

1050 ℃下NiCoCrAlYTa/7YSZ涂层和NiCrAlY/ 7YSZ涂层的氧化动力学曲线如图9所示。两种涂层的氧化动力学曲线变化趋势一致,都属于抛物线生长规律,只是TGO层的厚度变化有所不同[17]。在氧化初期,TGO层的厚度增加较快,所以曲线前段显示出较大的斜率。粘结层中含有较多的Al元素,与粘结层中的其他元素相比,Al元素具有更高的活性,O元素会先与Al元素发生反应生成Al2O3,相比于其他粘结层元素的氧化物,Al2O3的生长速度较快,所以在氧化过程初期,TGO层的生长速率较快[18-19]。随着氧化的进行,粘结层中的Al元素不断被消耗,使得生成Al2O3的速度不断降低,并且已经在粘结层和陶瓷层之间生成的致密TGO层会阻碍Al元素的扩散,使其与O元素的接触变得困难。基于这两方面原因,Al2O3的生长速度降低,减缓了TGO层的生长速率[20-21]。

图9 1050 ℃下两种涂层的氧化动力学曲线

3 结论

1)对NiCoCrAlYTa/7YSZ体系和NiCrAlY/7YSZ体系试样近粘结层处的陶瓷层物相进行分析,所得的结果一致,均为t’-ZrO2相,粘结层对于陶瓷层的物相组成几乎没有影响。

2)真空热处理会使粘结层与基体之间发生元素互扩散行为,使粘结层与基体的结合方式趋向于冶金结合,且互扩散程度随着时间和温度的增加而增加。真空热处理的时间不宜过长,否则会在界面附近处产生脆性相,影响涂层性能。

3)NiCoCrAlYTa/7YSZ和NiCrAlY/7YSZ涂层的氧化动力学曲线都符合抛物线规律,TGO的生长趋势都是氧化前期生长较快,但随着时间的延长,生长速率降低。NiCoCrAlYTa/7YSZ涂层在氧化150 h后,TGO与陶瓷层之间出现裂纹,并且发生失效,而NiCrAlY/7YSZ涂层没有出现问题。

[1] MAUER G, HOSPACH A, VAßEN R. Process development and coating characteristics of plasma spray-PVD[J]. Surface & coatings technology, 2013, 220(15): 219-224.

[2] NIESSEN K V, GINDRAT M, REFKE A. Vapor phase deposition using plasma spray-PVD™[J]. Journal of thermal spray technology, 2010, 19(1-2): 502-509.

[3] GORAL M, KOTOWSKI S, NOWOTNIK A, et al. PS- PVD deposition of thermal barrier coatings[J]. Surface & coatings technology, 2013, 237: 51-55.

[4] NIESSEN K, GINDRAT M. Plasma spray-PVD: A new thermal spray process to deposit out of the vapor phase[J]. Journal of thermal spray technology, 2011, 20(4): 736-743.

[5] HOSPACH A, MAUER G, VAßEN R, et al. Columnar- structured thermal barrier coatings (TBCs) by thin film low-pressure plasma spraying (LPPS-TF)[J]. Journal of thermal spray technology, 2011, 20(1-2): 116-120.

[6] 张小锋, 周克崧, 宋进兵, 等. 等离子喷涂-物理气相沉积7YSZ热障涂层沉积机理及其CMAS腐蚀失效机制[J]. 无机材料学报, 2015, 30(3): 287-293. ZHANG Xiao-feng, ZHOU Ke-song, SONG Jin-bing, et al. Deposition and CMAS corrosion mechanism of 7YSZ thermal barrier coatings prepared by plasma spray-physical vapor deposition[J]. Journal of inorganic materials, 2015, 30(3): 287-293.

[7] GAO L H, WEI L L, GUO H B, et al. Deposition mechanisms of yttria-stabilized zirconia coatings during plasma spray physical vapor deposition[J]. Ceramics international, 2016, 42(4): 5530-5536.

[8] 刘建明, 陈美英, 任先京, 等. 合金元素在MCrAlY涂层中的作用[J]. 热喷涂技术, 2010(4): 30-34. LIU Jian-ming, CHEN Mei-ying, REN Xian-jing, et al. The effects of alloy elements on the MCrAlY coatings[J]. Thermal spray technology, 2010(4): 30-34.

[9] 温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2002: 310-319. WEN Shi-zhu, HUANG Ping. Principles of tribology[M]. Beijing: Tsinghua University Press, 2002: 310-319.

[10] GLEESON B. Thermal barrier coatings for aeroengine applications[J]. Aiaa journal of propulsion & power, 2006, 22(2): 375-383.

[11] 周克崧, 梁兴华, 刘敏, 等. 低压等离子喷涂NiCoCrAlYTa涂层的氧化动力学[J]. 中国有色金属学报, 2009, 19(3): 490-496.ZHOU Ke-song, LIANG Xing-hua, LIU Min, et al. Oxidation kinetics of NiCoCrAlYTa coating by low pressure plasma spraying[J]. The Chinese journal of nonferrous metals, 2009, 19(3): 490-496.

[12] 梁兴华, 周克崧, 刘敏, 等. 低压等离子喷涂NiCoCrAlYTa涂层高温抗氧化性能[J]. 中国表面工程, 2009, 22(2): 26-30. LIANG Xing-hua, ZHOU Ke-song, LIU Min, et al. Oxidation resistance of NiCoCrAlYTa coating prepared by low pressure plasma spraying[J]. China surface engineering, 2009, 22(2): 26-30.

[13] EVANS A G, MUMM D R, HUTCHINSON J W, et al. Mechanisms controlling the durability of thermal barrier coatings[J]. Progress in materials science, 2001, 46(5): 505-553.

[14] DAROLIA R. Thermal barrier coatings technology: critical review, progress update, remaining challenges and prospects[J]. International materials reviews, 2013, 58(6): 315-348.

[15] NICHOLLS J R. Advances in coating design for high- performance gas turbines[J]. Mrs bulletin, 2003, 28(9): 659-670.

[16] 杜仲. 界面氧化对等离子喷涂热障涂层失效行为的影响研究[D]. 北京: 北京理工大学, 2015. DU Zhong. Study on the influence of interfacial oxidation to failure behavior of plasma sprayed thermal barrier coatings[D]. Beijing: Beijing Institute of Technology, 2015.

[17] ROY M S. Reformulation of oxide growth equations for oxidation of silicon bond coat in environmental barrier coating systems[J]. Journal of the European Ceramic Society, 2019, 39(16): 5403-5409.

[18] KAVEH T, ESMAEIL P. Effect of temperature and ceramic bonding on BC oxidation behavior in plasma-sprayed thermal barrier coatings[J]. Surface and coatings technology, 2018, 349: 177-185.

[19] ZOU Zhong-hua, JIA Li-bing, YANG Li-xia, et al. Role of internal oxidation on the failure of air plasma sprayed thermal barrier coatings with a double-layered bond coat[J].Surface and coatings technology, 2017, 319: 370-377.

[20] WANG Xin, CHEN Minghui, ZHU Shenlong, et al. Oxidation behavior of glass-based composite thermal barrier coating on K417G superalloy with a NiCoCrAlY bond coat at 1000 ℃[J]. Surface and coatings technology, 2015, 270: 314-323.

[21] 马飞. K465镍基高温合金沉积NiCrAlY涂层抗高温氧化性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2012. MA Fei. Research on high-temperature oxidation property of NiCrAlY coatings on nickel-base superalloy K465[D]. Harbin: Harbin Engineering University, 2012.

Preparation of Bond Coating by PS-PVD and Effect on Performance of Thermal Barrier Coating

1,2,1,1,1,1,1,2

(1.Key Lab of Guangdong for Modern Surface Engineering Technology, National Engineering Laboratory for Modern Materials Surface Engineering Technology, Guangdong Institute of New Materials, Guangzhou 510650, China; 2.School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

The paper aims to investigate the effect of vacuum heat treatment on the bond coating prepared by PS-PVD, and the effect of the bond coating prepared by PS-PVD on the performance of thermal barrier coating. Bond coatings and ceramic coatings of different material systems were deposited on the high-temperature alloy substrate by PS-PVD technology. And the vacuum heat treatment experiment and high temperature oxidation test were conducted to analyze the bond coating/substrate interface elements diffusion behavior and the effect of different bond coatings on oxidation resistance of thermal barrier coating, respectively. The phase compositions and elements distribution of the coating were characterized by X-ray diffraction and EDS analysis. There was no significant difference in the phase composition of the ceramic layer near the bond coating of the obtained thermal barrier coatings with different bond coating. The elements diffusion of the bond coating and the substrate was affected by the vacuum heat treatment time and temperature. With the extension of the vacuum heat treatment time, the aluminum-rich phase of near the substrate gradually increased. The width of the diffusion zone exceeded 20 μm after heat treatment of 8 h. And as the heat treatment temperature increased, a wider diffusion zone also formed. For NiCoCrAlYTa/7YSZ thermal barrier coating, the TGO thickness reached 4.0 μm after 100 h of oxidation and the coating detached after oxidation of 150 h. While for the NiCrAlY/7YSZ thermal barrier coating, the thickness of the TGO layer was 4.4 μm and no detachment was detected after 150 h of oxidation. The longer the heat treatment time, the higher the temperature, the more intense the elements diffusion behavior of the bond coating and the matrix.Different bond coatings materials can affect the oxidation kinetics of the thermal barrier coatings.

PS-PVD thermal barrier coatings; bond coatings; vacuum heat treatment; elemental diffusion; oxidation kinetics

2019-11-07;

2020-01-07

ZHANG Xiao(1995—), Male, Master, Research focus: surface engineering.

毛杰(1979—),男,博士,教授级高工,主要研究方向为高温功能涂层。邮箱:maojie@gdinm.com

Corresponding author:MAO Jie (1979—), Male, Doctor, Professor level senior engineer, Research focus: high temperature functional coating. E-mail: maojie@gdinm.com

张啸, 刘敏, 毛杰,等. PS-PVD制备粘结层及其对热障涂层性能的影响[J]. 表面技术, 2020, 49(6): 236-243.

TG174.4

A

1001-3660(2020)06-0236-08

10.16490/j.cnki.issn.1001-3660.2020.06.028

2019-11-07;

2020-01-07

国家重点研究计划(2017YFB0306100);国家科技重大专项(2017-VI-0010-0081);广东省重点领域计划(2019B010936001);广东省科技计划项目(2017A070701027,2014B070705007);广东省科学院项目(2019GDASYL-0104022)

Fund:Supported by National Key Research Program (2017YFB0306100); National Science and Technology Major Project (2017-VI-0010- 0081); R & D Program in Key Fields of Guangdong Province (2019B010936001); Science and Technology Project of Guangdong Province (2017A070701027, 2014B070705007); Sciences Project of Guangdong Academy (2019GDASYL-0104022)

张啸(1995—),男,硕士,主要研究方向为表面工程。

ZHANG Xiao, LIU Min, MAO Jie, et al. Preparation of bond coating by PS-PVD and effect on performance of thermal barrier coating[J]. Surface technology, 2020, 49(6): 236-243.