停缸对发动机瞬态性能的影响研究

2020-07-01STAVELEY

邵 强 简 辉 S.STAVELEY

(1 上海汽车集团股份有限公司技术中心,上海 201804;2上海汽车集团股份有限公司英国技术中心,伯明翰)

0 引言

发动机停缸(CDA)作为1项降低油耗的有效技术,越来越受到业内人士的关注。目前,大众、福特、通用等多家整车厂都已将停缸技术应用到汽油机产品上,而且应用的发动机从最初的V8、V6机型延伸至直列4缸,甚至直列3缸机型上[1]。

发动机停缸的原理是在中低负荷工况下,根据车辆的真实扭矩需求和实际行驶状态,适时暂停其中若干个气缸的吸气、燃烧、做功、排气的过程,仅靠其余气缸的运行维持动力的输出[2]。而在相同的动力输出情况下,停缸状态的工作缸拥有更高的运行负荷,此时的泵气损失更小,缸内的燃烧也更充分,所以发动机的热效率有所提升,整车油耗相应得到了改善。

然而,发动机停缸会对其瞬态性能、噪声-振动-平顺性(NVH)等方面产生影响[3],尤其是当其应用到乘用车用小排量汽油机上,发动机乃至整个动力总成的集成控制会面临不小的挑战[4]。本文针对发动机在4缸正常模式与2缸停缸模式之间的相互切换过程,对发动机瞬态性能的影响开展研究。

1 试验系统及方法

本次课题研究基于某品牌乘用车的带停缸功能的直列4缸1.5 L涡轮增压汽油机开展试验研究。该发动机的主要参数及特征如表1所示。

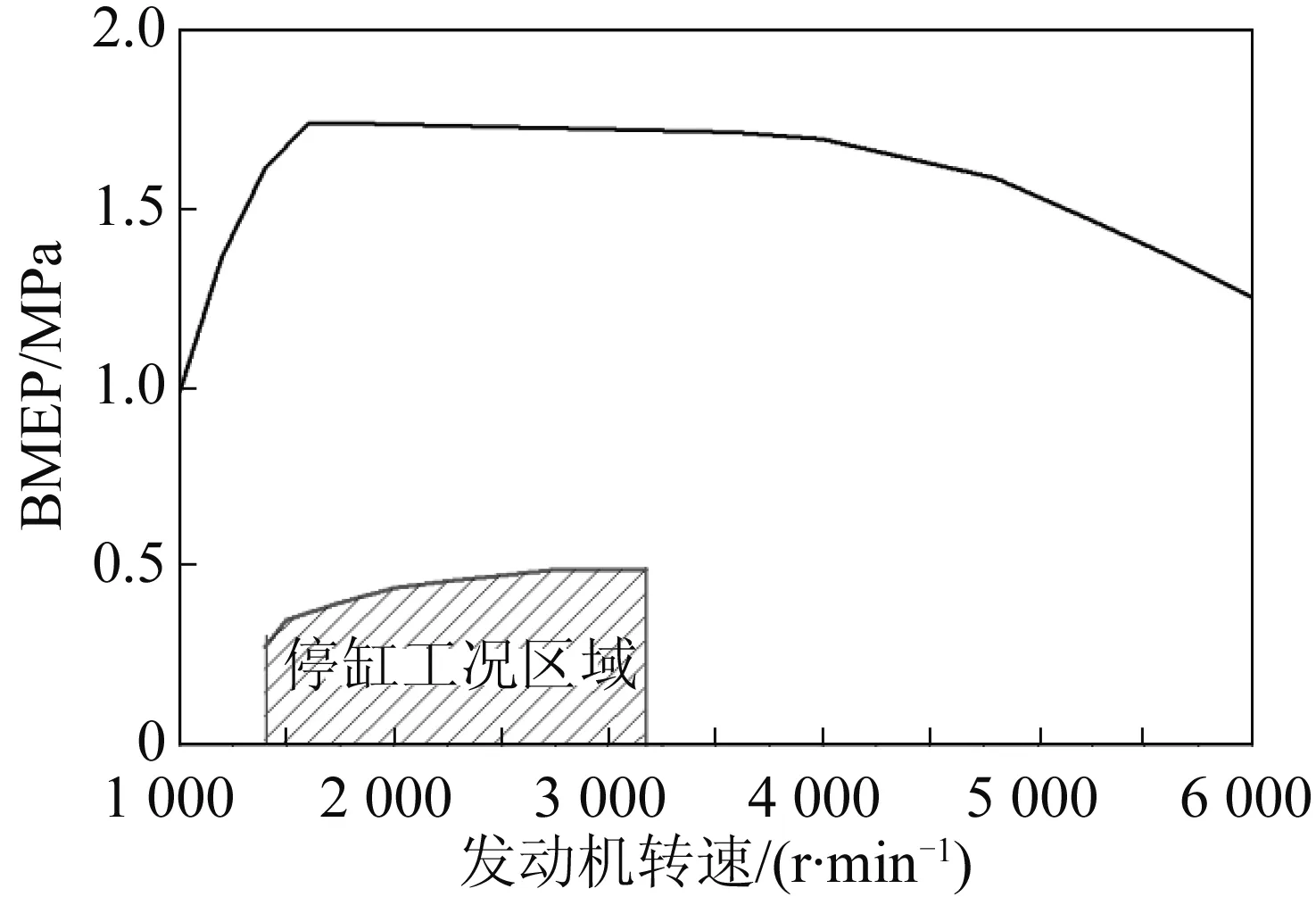

试验发动机在低转速低负荷工况区域实现停缸,如图1所示的阴影区域为停缸工况区域,区域转速范围为1 300~3 200 r/min,平均有效压力(BMEP)在0.5 MPa以下,且停缸的负荷边界随着转速的增加而略有提升。

图1 发动机停缸工况区域示意图

除了在停缸工况区域实际运行,发动机在车载状态下还须满足一定条件才能进入停缸模式,主要判别条件有:(1)发动机运行在负荷和转速不会产生大幅度变化的稳定工况;(2)发动机运行在冷却液温度高于某个阈值的非暖机工况;(3)停缸机构处于正常状态;(4)发动机管理系统(EMS)诊断功能处于正常状态。

对于处于停缸状态的发动机,一旦其中任何1项条件不满足要求,便会脱离2缸停缸工作模式,切换为4缸正常运行模式。

考虑到实际驾驶过程中停缸工况区域范围和将条件(1) 作为最常见的判别依据,本文设定在以下2种特定情况下,研究发动机的瞬态性能及相关参数的动态变化:(1)在整车进入匀速状态,发动机进入停缸工况区域合,发动机从4缸状态进入2缸停缸模式的过程;(2)整车从匀速状态进行急加速,发动机从2缸停缸模式切换为4缸正常模式的过程中,研究发动机性能、运行/控制参数的动态变化。

2 停缸切换的试验结果

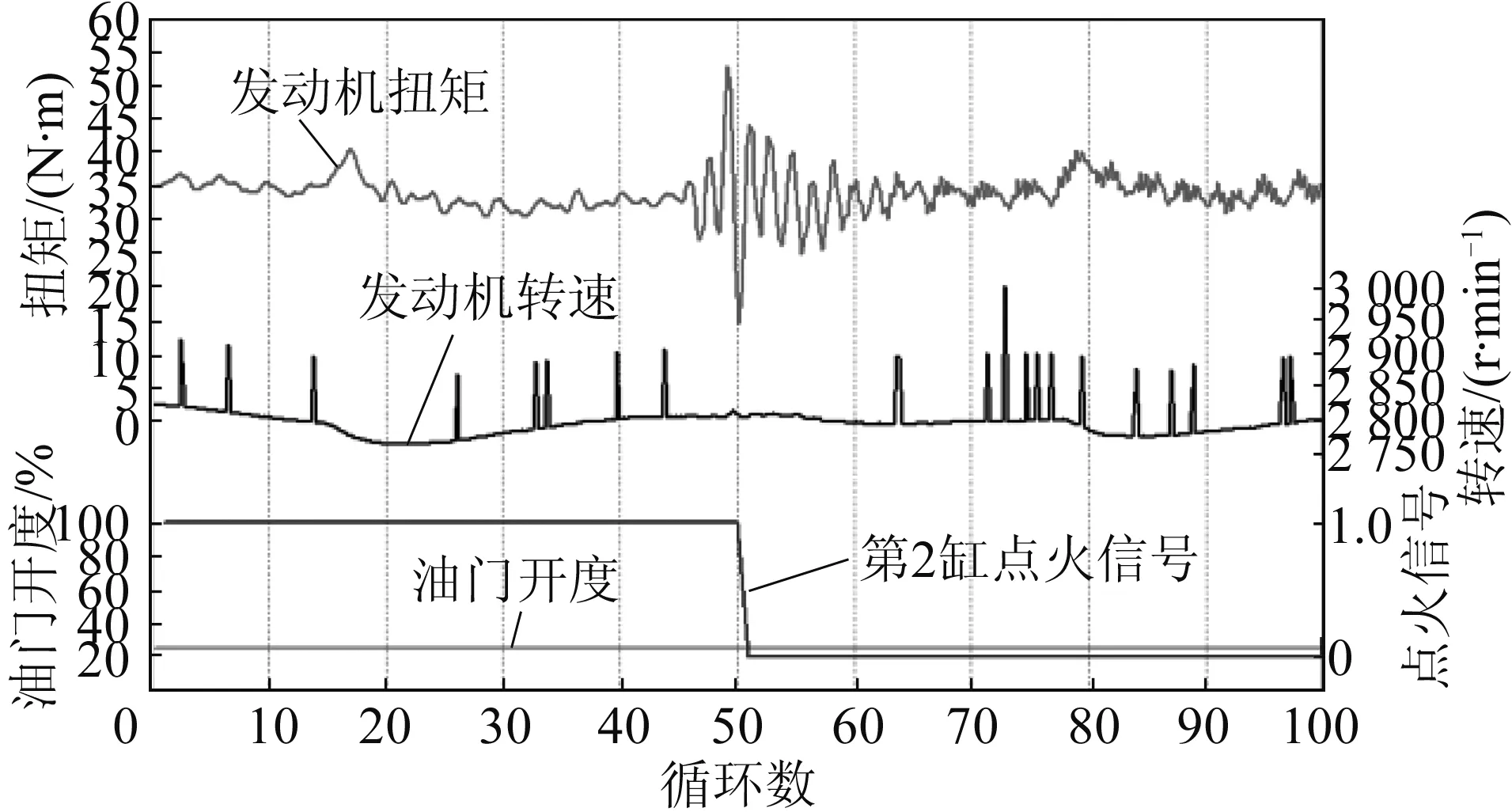

在4缸模式切换为2缸模式的动态试验过程中,固定整车油门踏板开度及档位,将发动机转速控制在2 800 r/min,BMEP控制在0.3 MPa左右,随着整车进入匀速状态并维持稳定后,发动机开始进入2缸停缸模式状态。图2所示为发动机在4缸切换为2缸过程中,发动机转速和扭矩的动态变化过程。

图2 4缸切换至2缸过程中发动机转速和扭矩的变化

从图2可见,在数据记录的100个发动机工作循环中,即在4.28 s时长内,整车的车速和扭矩需求并未发生变化,发动机在第50个循环时,由4缸模式切换为2缸模式,第2缸和第3缸关闭点火-燃烧过程,不再对外做功输出。而在切换开始时刻的前5个循环和后10个循环发动机扭矩出现了较大幅度的波动,尤其在第49和第50个循环,扭矩最大波动幅度约为±18 N·m。而在第60个循环之后,随着发动机在2缸模式下逐渐稳定,扭矩的波动幅度降低至4缸模式水平,仅波动频率比4缸模式稍高。而发动机转速在整个切换过程中基本都保持平稳。

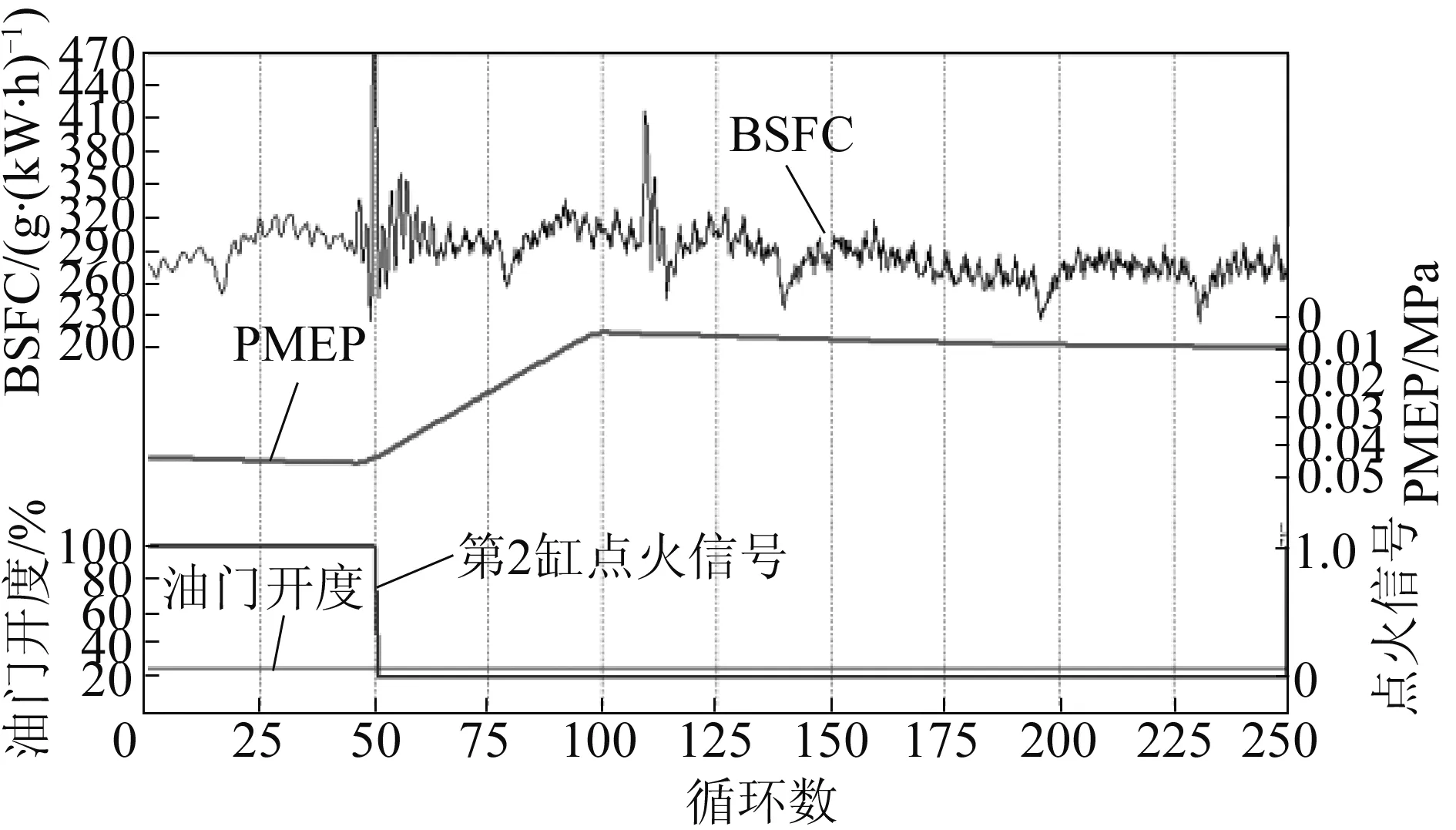

图3所示则为发动机从4缸模式切换为2缸停缸模式前后发动机比油耗(BSFC)和泵气损失(PMEP)的变化情况。从图中可见,从第50个循环完成停缸后,发动机的PMEP在往后的50个循环中逐步减小,这也导致了发动机的BSFC在由停缸引起的波动之后,呈现了一定程度的改善。

图3 4缸切换至2缸过程中BSFC和PMEP的变化

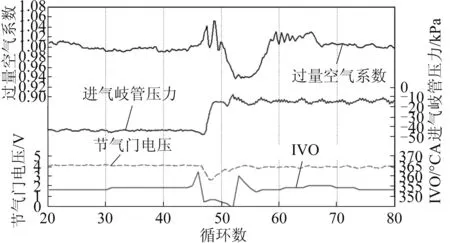

但在图3中BSFC和PMEP的变化曲线并没有呈现出强相关性规律,所以试验对发动机进气-喷油-燃烧的相关参数进行了进一步采集与分析。从图4和图5所示的发动机进气、喷油相关参数可以看出,发动机进气可变气门正时(VVT)首先在停缸切换前的第45个循环开始进行调节,通过适当推迟进气门开启相位(IVO)来提高充气效率。随着进气量的增加,过量空气系数则有所减小。而从之后的第46个循环起,节气门出现了1个持续6个循环开启-回位的动态过程,同时进气歧管的压力在停缸前达到并保持了2缸模式下的稳态压力水平。而在歧管压力有所增加的情况下,为了保证缸内混合气不至于过稀,IVO又出现了一个“提前-推后-回位”的动态调节过程,在短时间内,通过减小气缸的充气效率,从而降低了混合气的过量空气系数。

图4 4缸切换至2缸过程中发动机进气状态的动态变化

图5 4缸切换至2缸过程中发动机燃油喷射的动态变化

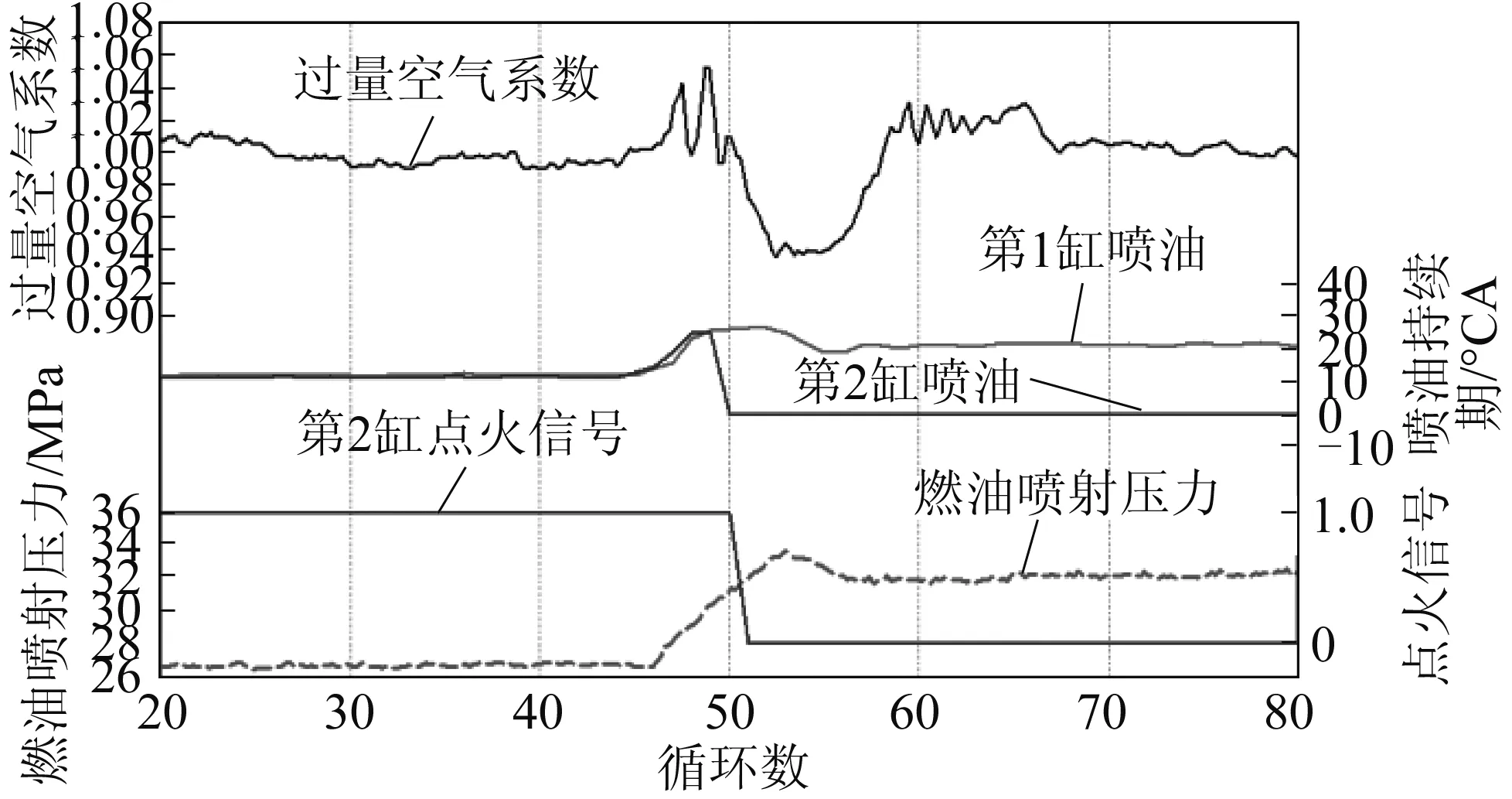

与此同时,为了控制过量空气系数,如图5所示,发动机的燃油喷射压力和喷射时长从第46个循环开始提升,以增加喷油量。其中第2缸和第3缸在短暂增加喷油量之后,从第49个循环开始便停止喷油,进入停缸模式。对于第1缸和第4缸,喷油量在第52个循环时达到最大,此时充气效率又随着IVO的延后而降低,所以混合气出现了1个短期加浓的过程,而后又迅速地回到过量空气系数等于1的状态。

对于发动机缸内点火及燃烧的情况,由图6可见,从第45个循环起,4个缸的点火角向后推迟,CA50燃烧相位也相应推迟,这使发动机在进气量和喷油量都有所增加的情况下,输出扭矩不会出现较大幅度的增长。从第50个循环停缸后,点火角从滞后的状态逐步往前提至2缸运行状态下的最佳点火角,因2缸模式下单缸的工作负荷比4缸模式高,所以稳定后的点火角和CA50燃烧相位都要晚于4缸模式状态。

从4缸切换为2缸的过程来看,发动机通过进气相位、节气门开度、喷油压力、喷油脉宽、点火角等众多控制参数的协同动态调节,使发动机的输出扭矩和过量空气系数在整个过程中表现得相对较为平稳,不至于影响到整车的驾驶平顺性及排放。

3 试验结果

2缸切换为4缸动态过程试验是基于典型的发动机瞬态响应性工况而开展的,即在整车转鼓试验台上固定车速及档位,先将发动机转速控制在1 500 r/min,BMEP控制在0.2 MPa左右。随后在极短的时间内使油门踏板开度全开,记录油门调节前后,发动机转速、扭矩及其他运行/控制参数的动态变化情况。同时,在相同试验工况下,对比分析了关闭停缸功能后的发动机性能及运行状态。

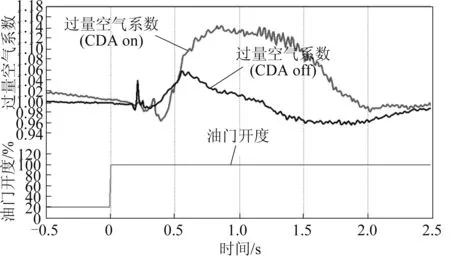

如图7所示,在0 s时刻,油门踏板的开度从20%瞬间提升至100%,发动机的输出扭矩在0.2 s后逐步提升。从图7中可见,初始状态为4缸模式(CDA off),在油门开启后的2 s内,输出的扭矩要高于初始状态为2缸模式的(CDA on)工况,尤其在扭矩开始提升后的0.05~0.10 s内,扭矩提升速率明显提高;而在油门开启后的0.25~0.30 s后,在CDA off状态下的扭矩提升的速率则比在CDA on状态下的略低。至2 s后,2种状态的发动机输出扭矩基本都达到了外特性扭矩,整个过程平均扭矩提升速率基本相同。

图7 整车全油门加速过程中发动机性能的动态变化

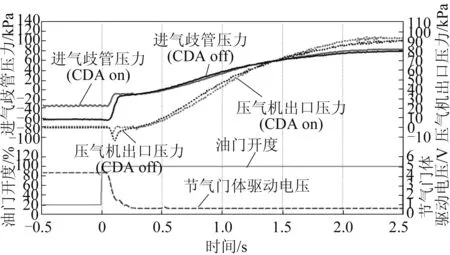

为了进一步分析CDA on/CDA off 2种状态下瞬态扭矩响应性差异的原因,本文又将2种状态下的进气、油气混合,以及缸内燃烧的相关参数进行了比对。如图8所示,从油门踏板动作后到发动机节气门全开启,大约持续0.2 s左右,其中包含了0.1 s节气门响应迟滞。在此过程中,进气歧管压力从初始状态快速提升至大气压水平,在CDA on的初始停缸状态下,歧管压力要高于CDA off状态下的初始压力,所以此时压力提升幅度较大,更快的进气量增加使CDA off状态下前0.2 s内的扭矩提升速率更快。从图8中的压气机出口压力曲线可以看出,前0.4 s内由于涡轮的响应迟滞,压气机出口压力并未明显提升,由于进气惯性,反而在节气门开启过程中压气机出口压力有1个短时间的降低过程。

图8 整车全油门加速过程中发动机进气状态的动态变化

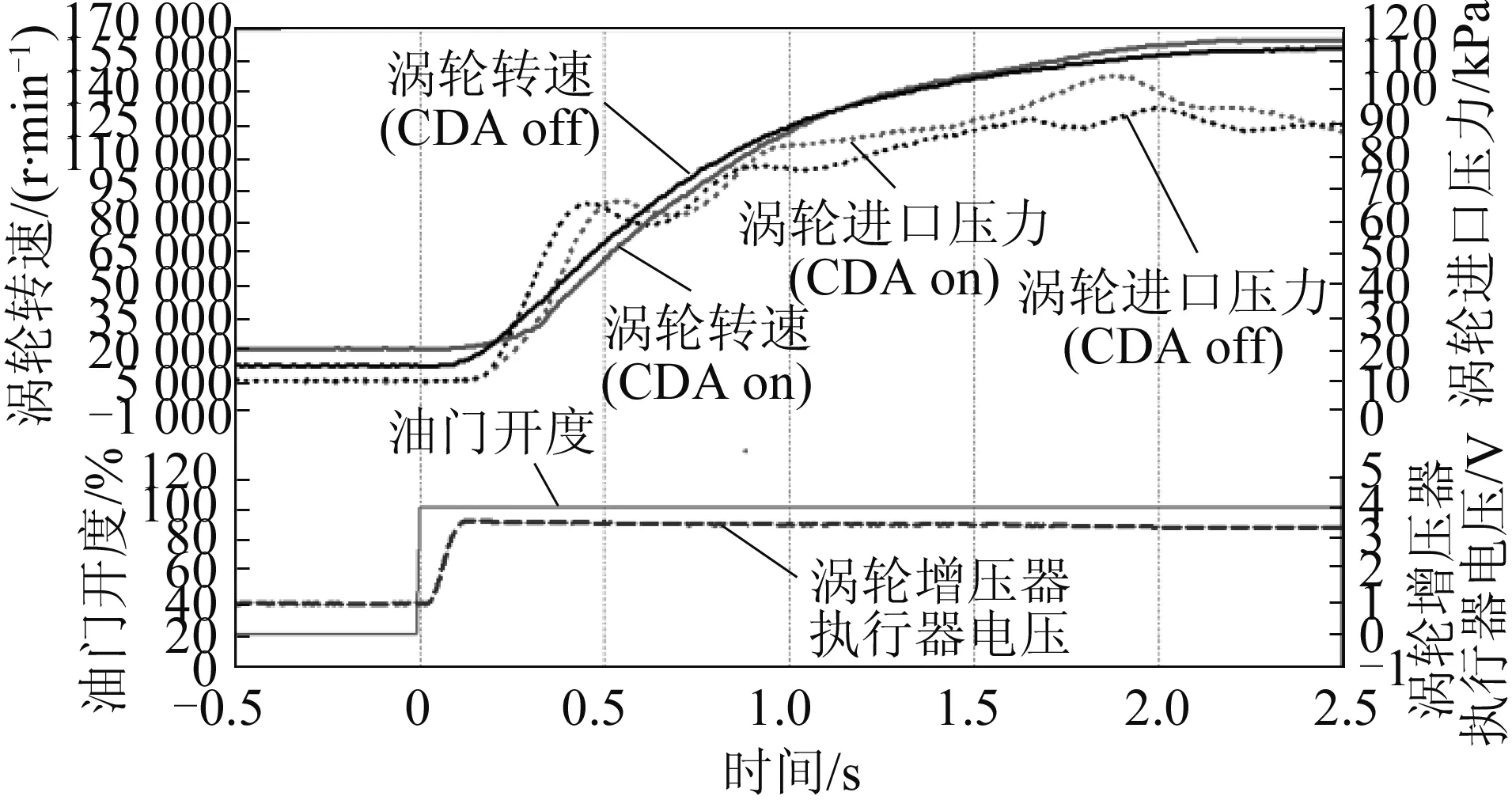

从图9中能更清楚地看到在整个加速过程中增压器的动态变化情况。同样,增压器的涡轮废气流量调节的执行器需要0.2 s才达到目标开度。在此之后,涡轮转速才开始提升,涡轮进口压力即发动机排气压力也随之开始提升。由此可见,涡轮转速在排气压力增长前的提前响应,主要得益于执行器开度的调整。从图9中可见,在前0.5 s内,在CDA off状态下涡轮转速和排气压力增长的响应时间和增长速率均高于CDA on状态,4缸状态使涡轮在加速过程前期排气流量较小的情况下拥有更好的响应性,而到加速起动1 s后,CDA off/CDA on 2种情况下的增压系统基本处于相同的状态。

图9 整车全油门加速过程中发动机增压系统的动态变化

图10和图11给出了CDA off/CDA on 2种状态下缸内油气混合和燃烧的试验结果数据。

图10 整车全油门加速过程中发动机过量空气系数的动态变化

图11 整车全油门加速过程中发动机燃烧压力的动态变化

由图10 可见,在节气门开始调整后,过量空气系数即出现了波动。在CDA off状态下,在0.2 s附近由于进气量的突增,混合气出现了短暂的稀释状态后又回归至当量比状态,在0.5 s增压器介入后使进气量有所增加,又使混合气出现1个变稀的过程。到2 s加速完成后,过量空气系数依然维持在当量比。在CDA on状态下,在0.2~0.5 s时间段内混合气并未变稀,反而出现过量空气系数为0.96的混合气略微加浓的现象。结合图11所示结果,CDA on在0.5 s时,停止工作的第2缸和第3缸恢复点火-燃烧-做功。正如图5所示,在2缸模式切换至4缸模式前,会采取多喷油的策略来提升燃烧的稳定性,所以就出现了混合气加浓的现象。而在0.5 s之后,2缸切换至4缸后的波动与增压器介入后进气量突增的影响叠加,致使0.5~2.0 s时间段内出现具有较长持续时间、稀释程度更高的混合气波动过程,最大过量空气系数达到了1.14。这一点可从图11所示的缸内峰值压力数据可以看出。在CDA on状态下,在0.5 s内完成2缸切换至4缸的过程后,原本正常工作的第1缸和第2缸的运行负荷在较长的一段时间内并不相同,所以喷油量需要兼顾2种不同的负荷状态。而在0.5 s和2.0 s内,过大的负荷差异使整体混合气很难维持在当量比的状态。这个阶段采用过稀混合气的策略,一方面避免负荷较小的第2缸和第3缸由于缸内混合气过浓而产生较多的颗粒物;另一方面,控制了第1缸和第4缸的负荷增长速率,使其尽快缩小与第2缸和第3缸的差异,达到4缸均衡。另外,通过试验发现,过稀的混合气可以使第1缸和第4缸在较高的负荷下,仍可采用与第2缸和第3缸相近的点火相位。从发动机缸内压力水平也可看出,在CDA on状态下,即使退出停缸模式后,第2缸和第3缸的峰值压力比第1缸和第4缸更低,但峰值压力对应的曲轴相位更接近上止点,这使得第2缸和第3缸的做功效率更高,可使4个缸各自的扭矩输出更均衡。而CDA off状态在2 s后的进气和空燃比情况基本与CDA on状态相同,但其采取了较晚的点火策略,峰值压力的相位相对靠后,4个缸的峰值压力也介于CDA off状态下的第1缸和第2缸的峰值压力水平之间,所以在2 s后的整机扭矩与CDA on状态基本相同。在起动加速后6 s时,2种状态下的发动机各缸的表现及参数基本一致。

4 结论

在低速稳态工况和全油门加速工况下,对搭载有停缸发动机的样车进行了试验。在4缸切换至2缸、2缸切换至4缸的动态过程中,研究了发动机的瞬态性能,得到如下结论。

(1)发动机停缸功能在车载状态下须运行在停缸迈谱图区域,并满足所有必要条件,才能正式启用。发动机通常只有在稳态工况下才会进入停缸模式。

(2)在发动机停缸后,PMEP明显降低,油耗也因此改善。

(3)发动机在4缸切换成2缸模式的过程中,发动机瞬态扭矩的波动幅度会在切换前后的十多个循环内有所增加,但在2缸模式趋于稳定后,会逐步恢复至4缸工作水平。在切换过程中,进气、喷油及燃烧均会进行动态调整以避免产生过大的扭矩波动。

(4)在加速工况下,停缸会影响加速前期的输出扭矩响应性,加速后期停缸带来的响应迟滞效果会减小。在加速工况下,2缸切换至4缸的过程中,会采取短时间过量空气系数小于1的策略,来促使各缸工作状态及扭矩输出达到均衡状态。