RMRS偏心连通技术在煤层气水平远端对接井中的应用研究

2020-06-30刘明军

刘明军

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

我国煤层气资源丰富,但气藏普遍具有低饱和、低压、低渗透的储层特征,从提高采收率尽早收回成本方面考虑,煤层气水平井是最佳的开发模式[1]。经过多年的煤层气钻井实践和探索,煤层气勘探开发发生了根本性的变化,直井和普通定向井开发模式逐渐失去优势,因为水平井开发模式可有效导通煤储层的裂隙,增加气、水导流能力,提高单井产量和煤层气采收率,水平井单井产气量相当于水力压裂增产直井的5~8倍,排采2~3a左右就可以收回全部投资成本[2,3]。目前采用的水平井井型有U 型井、V 型井、L型以及羽状水平井,水平井完井方式一般采用裸眼完井、连续油管、玻璃钢筛管、PE 筛管等完井方式。对于水平对接井,连通工程就成为水平井施工的关键环节。然而由于洞穴坍塌不规则,造成直井轨迹方位漂移;随钻测量系统(MWD)的系统误差的累积性[4,5]、数据的滞后性造成井眼轨迹的不确定性,使得两井间连通位置不精确[6-8],连通有可能失败,侧钻重新连通;有可能在洞穴正中连通,造成水平井下入的连续油管或筛管等影响捞砂、下泵、修井等后续作业,只能利用磨铣钻头磨铣断套管,这些都造成水平井施工难度增大,施工成本增加,工期延长。针对这些问题,本文在沁水盆地潘庄区块2014ZX-U-05V/H 井组,采取先锻铣玻璃钢套管再造穴工艺技术;严格控制钻时,有效解决洞穴坍塌难题,利用RMRS偏心连通技术实现水平井与直井洞穴偏心连通,是对煤层气水平井连通工艺的进一步完善。

1 RMRS偏心连通基本原理

1.1 RMRS的工作原理

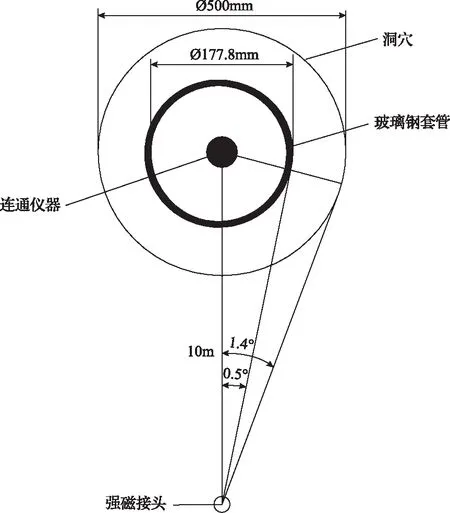

RMRS即近钻头旋转电磁测距导向系统,广泛应用于石油、天然气、煤层气、盐等水平井资源开采中,其核心是电磁测距,主要用来测量目标点和实钻井的直线距离,其测距范围可达70m,必须与螺杆钻具和MWD配合使用。RMRS作为水平井与直井准确连通的关键导向设备,由旋转强磁接头、连通仪器、地表接口箱、无线信号传输器等组成[9-11],如图1所示。在连通过程中,首先在水平井钻头处接强磁接头和螺杆马达、导向仪器,直井中下入磁场信号接收仪,然后利用旋转磁场信号精确测量钻头与洞穴的距离和相应的方位,从而在三维视图上分析轨迹接近洞穴过程中的变化趋势,能够计算出方位及井斜误差,及时纠偏,达到中靶的目的,最终实现两井对接。

图1 RMRS的工作原理示意图

1.2 偏心连通的原理

在煤层段利用玻璃钢套管代替石油套管,可以避免采煤过程中,机械切割石油套管产生火花,从而引起瓦斯、煤尘爆炸的危险,同时减少石油套管对连通磁定位信号的干扰[12]。玻璃钢套管两端表面上通过套管连接螺纹连接,与孔壁环空,利用水泥浆固井。

偏心连通是指通过连通仪器和强磁接头的配合,在水平井与直井连通时,MWD对水平井井眼轨迹控制在直井洞穴内玻璃钢套管以外的区域,实现与直井连通,如图2所示。

图2 偏心连通示意图

2 洞穴完井工艺技术

造穴完井技术有负压、水力射流、机械等方法,负压、水力射流造穴技术施工工艺复杂,洞穴不规则、半径难以控制、洞穴容易坍塌等特点,一般选择机械工具造穴技术[13,14]。为了使洞穴规则整齐,确保足够的偏心距,目前采取先锻铣玻璃钢套管,再造穴工艺。

2.1 锻铣玻璃钢套管技术

将锻铣工具下至切割位置后,先启动转盘,钻柱旋转正常后,启动钻井泵,向钻柱内泵入钻井液。当钻井液流经喷嘴时,活塞首先推动三个长刀片切割套管,当套管被切断,六个刀片完全张开,此时由于调压杆的作用,压力将下降约2MPa。整个切割过程通常需要30~60min。切割套管完毕后,继续旋转工具10min,以修整切割断面。段铣工具不仅能够实现套管、水泥环、煤层和煤层顶板的段铣作业,而且能够提高造穴作业效率。

2.2 机械造穴技术

锻铣完毕,清洗井眼,收拢刀片起钻后,将扩眼工具ZXQ-145下至锻铣段底部,保持钻具高度位置不动,缓慢转动钻具,开泵建立循环,排量15~20L/s,转速30~50r/min,控制扭矩在 3kN·m以内,当扭矩下降并保持稳定时,停泵,缓慢上提钻具5~10cm,重复操作直至完成扩孔高度。

3 偏心连通工艺技术

3.1 偏心连通的理论分析

直井下入连通探管,水平井钻头处接强磁接头,进入连通段,连通探管可以不断接收到当前磁场的强度值(Hx、Hy和Hz),对水平井钻头位置进行探测,从而连续不断地修正方位、距离、偏心距等数据,钻头距离洞穴10m左右磁场趋于饱和。

连通仪器下入至预设连通位置后,由于重力作用,其在孔内基本居中,要将轨迹控制在玻璃钢以外,洞穴内,在钻头距离连通点10m时,在不考虑其他因素的情况下,需要将方位的偏差控制在0.5°~1.4°,偏心距控制在0.10~0.25m,如图3所示。

图3 偏心连通示意图

3.2 偏心连通关键技术

偏心连通的影响因素很多,例如人为因素、仪器误差、轨道设计缺陷等[15]。在水平井实施以前,必须减少两井井口坐标误差,并且校正磁偏角;在实施钻进时,通过合理设计轨道、优化钻具组合、调整钻进参数、轨迹控制等降低井眼轨迹的不确定性。偏心连通的关键因素为钻具组合优化设计、钻进参数优选、轨迹控制、偏心距控制。

3.2.1 钻具组合优化设计

根据地质条件要求,设计相应的定向钻具组合,连通井段钻进时选择合理钻具组合尤为重要,加入强磁接头,准备对接;为了减小摩阻,采用斜坡钻杆。连通井段钻具组合为:钻头+(强磁接头)+单弯螺杆(1.5°)+配合接头+无磁承压钻杆×1根+MWD短节+斜坡钻杆+加重钻杆×15根+斜坡钻杆。

3.2.2 钻进参数优选

根据预想地质剖面图,结合以往该区域钻孔经验综合分析,设计钻进参数,根据实际情况进一步优化。在连通井段采用低钻压、低转速、低排量的“三低”参数钻进。设计钻进参数为:钻压1~5t;量8~10L/s;复合转速30r/min。

3.2.3 工具面调整

连通作业前应充分考虑反扭角对造斜工具装置角的影响。可根据地层实测资料,反推出反扭角变化规律。使井底实际工具面角与设计工具面相吻合,避免实钻轨迹出现较大偏差而造成频繁调整轨迹,影响连通精度。

3.2.4 连通井段轨迹控制技术

连通井段轨迹控制的关键是及时测量、准确预测造斜率、孔斜和方位位移量。水平井连通井段采用“强磁接头+单弯螺杆+MWD”的连通导向钻具组合钻进,通过滑动钻进和复合钻进实现增斜、降斜和稳斜,根据需要随时调整井眼轨迹,有效提高钻井速度、轨迹控制精度。如果连通仪器提供的靶点与原设计的靶点坐标相差较大,必须按新靶点重新做剖面设计,计算实际连通靶点,根据新设计制定相应方案。

3.3 偏心距控制技术

MWD可实现随钻测量、监控井眼轨迹、实时调整井斜和方位,以确保在目标层中钻进。但在连通井实施时存在一些不足:①系统误差,误差具有累积性,理论上测量距离越长误差越大;②数据传输滞后,测量探管距离钻头一般在8~15m,测量零长原因,不能及时准确反映实钻地层信息;③直井洞穴误差,直井轨迹的方位飘移、洞穴不规则、测量误差等,随井深增大误差增大。所以在连通前必须消除或减小这些误差,逐渐减小两井间相对位置的不确定性,是实现连通的关键。

由于远端偏心连通精度要求非常高,MWD仪器允许误差都有可能使偏心连通失败,为了有效减小仪器因素误差,MWD测量时,还对各井段进行投多点作业,对每趟多点数据进行分析,选择与MWD比较相近的数据作为下步施工的依据,对入井的仪器进行校验,保证仪器的精度。采用RMRS进行主动电磁测距,进一步减小上述误差或不足,完成导向中靶。RMRS测量属近钻头测量,测距范围可达70m,强磁接头到洞穴相当于建立一个极坐标系,每一个点都单独测量,随着对接距离减小,测量误差逐渐减小,有效消除MWD测量滞后效应,对MWD测量起到校正作用。在距离洞穴30m开始矩形靶框缩小为靶点,轨迹与洞穴中心的偏移量控制在0.1~0.25m左右。

3.4 偏心连通检验技术

偏心验证需要在直井和水平井分别做2次验证,直井内下入管柱至洞穴底,与水平井内过连通点2m的钻具十字交叉,直井、水平井反复起下钻,根据钻具是否遇阻,判断水平井与直井的连通位置,有遇阻现象,说明两井居中连通。无遇阻现象,说明两井偏心连通,可以满足水平井下石油套管、筛管等的要求。

4 现场应用及效果

4.1 连通基础数据

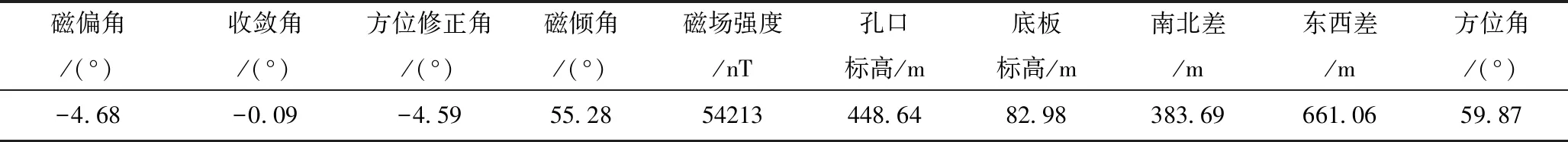

在沁水盆地潘庄区块郭南村附近,实施一组由2014ZX-U-05H水平井和2014ZX-U-05V直井组成U型连通井,两井井口间距离764m,方位59.87°,洞穴前侧钻开分支2个,连通后再侧钻开分支2个,如图4所示。区内地层倾角为 2°~10°,没有明显的断层和大规模褶曲。主要开发15号煤层气,煤层埋深385~439m,平均煤厚 2.87m,煤质松软破碎。连通基础数据详见表1。

图4 2014ZX-U-05V/H 井组水平投影示意图

表1 连通基础数据

4.2 偏心连通过程

钻进至距直井洞穴70m以后的井段应进行精确控制。每3~5m测斜一次,根据每个测点方位、倾角的变化,实时计算当前测点的闭合方位和预测钻头处方位的变化,实时计算实钻轨迹的偏移量,及时将井眼延伸方向纠正至设计轨道上。

在距离洞穴30m开始,由原来的0.5m×2.0m矩形靶缩小至点靶,连通靶点位于15号煤层顶板以下1.40m位置处。进行连通引导作业确保钻进至连通点时,轨迹与洞穴中心的偏移量控制在0.1~0.25m左右。

在距离连通点3m左右,经过计算,复合钻进条件下的靶心距为0.16m,小于半径为0.25m的洞穴,决定将仪器从直井洞穴起出,水平井停钻循环约1h,继续回转钻进,钻时控制在3~5min/m,最终在井深1099.37m处,钻压放空,泵压下降,井口无返浆,钻井液从直井井口返出,确认连通。

5 结 论

1)通过钻头旋转电磁测距导向系统(RMRS)与螺杆钻具、随钻测量系统(MWD)配合使用,有效减小仪器误差、消除测量数据滞后效应,实现水平井远端偏心连通,是对煤层气水平井连通工艺的进一步完善。

2)利用6刀翼锻铣工具对造穴井段玻璃钢套管先进行锻铣,再利用ZXQ-145扩眼工具造穴,同时在钻进过程中严格控制钻进参数,减小井底压力波动、钻具震动,是防止洞穴坍塌的有效手段。

3)偏心连通的影响因素较多,关键因素为偏心距控制、钻进参数优选和轨迹控制,注重关键因素的同时,实时计算测点的闭合方位,及时预测钻头方位变化,现场应用证明方法可行。

4) 针对沁水盆地潘庄区块目的煤层地质特点,目标靶点选在洞穴煤层顶板以下1.40m处,连通井段分段进行井眼轨迹控制,降低了轨迹控制的难度,实钻效果良好。