高水压孤岛工作面底板突水防治技术研究

2020-06-30杨军辉

杨军辉

(冀中能源股份有限公司 邢东矿,河北 邢台 054000)

底板突水是煤矿开采过程中遇到的最主要的水害形式之一[1]。随着开采深度的增加,底板含水层呈现高水压特点[2],且同时煤层受到多种水体的威胁,特别是承受高水压奥陶系灰岩含水层,工作面突水概率增大,突水事故增多[3],严重制约了矿井的安全生产。我国学者针对底板突水防治问题进行了大量而卓有成效的研究。武强[4]全面总结我国矿井水防控技术并提出了存在的问题和发展方向;许延春等[5]分析了焦作矿区注浆加固工作面底板突水原因及防治技术;张建等[6]针对巨厚火成岩与奥灰水双重胁迫下应用了充填开采或强制放顶开采技术为主配合疏水降压的防治水技术;周杨[7]和金鑫[8]研究了薄隔水层开采探防治技术。舒宗运等[9]提出了复杂构造条件下“勘查—评价—防治”防突水关键技术体系;蔡仲秋[10]研究了复杂地质条件下多含水层底板突水注浆防治技术;赵庆彪在邯邢矿区采取区域超前治理技术,解决了隐伏构造隐蔽性难探查问题[11,12]。但目前针对高水压下孤岛工作面动载作用下底板突水危险性和防治技术的研究较少。本文以河北邢东煤矿高水压孤岛工作面为研究对象,采用理论分析底板突水危险性及主控因素,进而提出高水压孤岛工作面水力压裂底板突水防治技术并应用于现场,最后通过矿压监测和微震监测评价防治效果,该底板突水防治技术的成功应用可以为同类地质条件下底板突水防治提供一定借鉴经验。

1 工程概况

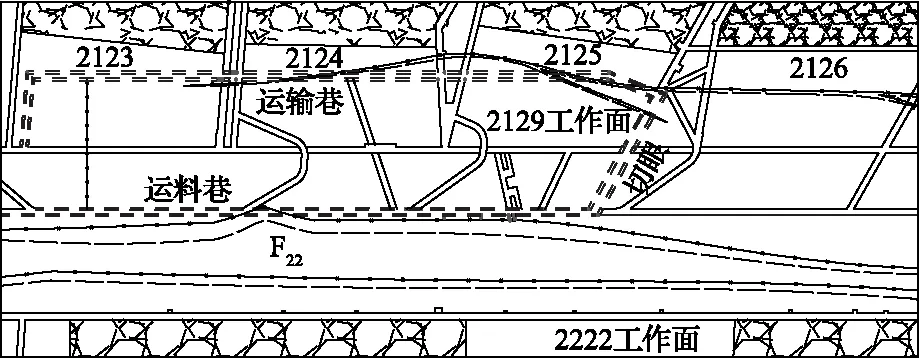

邢东煤矿2129工作面是2100采区下山煤柱工作面,位于F22断层和2222工作面采空区以北,2123、2124、2125、2126工作面采空区以南,为两侧采空的孤岛煤柱回采工作面,2129工作面布置空间关系如图1所示。该工作面平均埋深为1125m,工作面长度为93m,平均采高为3.95m,所采煤层为2#煤,煤层结构简单,厚度稳定,煤层倾角平均11°。采用仰斜综合机械化采煤法,全部垮落法管理顶板。工作面煤层底板距奥灰水顶部约174m,奥灰水压约10MPa。工作面回采前对奥灰水含水层进行了采区区域注浆治理。

图1 2129工作面布置

2 底板突水危险性分析

煤层底板突水危险性与含水层、隔水层、地质构造和底板采动破坏深度等密切相关[13]。而《煤矿防治水细则》中突水系数公式未考虑采动影响和含水层导升高度的影响。因此根据“下三带”理论[14],选取考虑承压水导升带和采动破坏带影响的改进突水系数计算公式为:

式中,Ts为突水系数,MPa/m;Pw为承压水含水层水压,MPa;Hw为工作面底板距离承压水含水层的实际距离,m;h1为底板采动破坏深度,m;hd为承压水导升带高度,m。

参照临近2222工作面的底板采动破坏深度50m计算,将2129工作面各个参数代入式(1)得到该工作面底板突水系数为Ts≈0.081MPa/m。尽管式(1)计算值较《细则》中突水系数公式计算值偏大,但参照《煤矿防治水细则》(以下称为《细则》)第七十四条“区域治理工程结束后,对工程效果做出结论性评价,提交竣工报告,由煤炭企业总工程师组织验收。采煤工作面突水系数按附录五式(附5-2)计算,不得大于0.1MPa/m”中对区域治理后临界突水系数的规定,以及参照邯邢矿区临界突水系数0.066~0.076MPa/m[15](未采用区域治理),式(1)计算值仍小于《细则》规定值,表明采用突水系数法判定该工作面突水危险性小。但是临近工作面区域治理后仍出现突水现象,如2126工作面以及二采区2228工作面均为区域治理后底板突水。分析发现该开采水平已突水工作面均是在顶板剧烈来压时发生底板突水灾害。而相比临近已突水工作面开采地质条件该工作面更加复杂,采用带压开采顶板剧烈来压时底板突水危险性增大。2129工作面在回采前进行了地面区域治理,hd可近似等于0m,故可通过减小来压时底板采动破坏深度来减小底板突水危险性。

基本顶来压时产生的动载荷[16,17]为:

式中,M为采高,m;Σh为直接顶厚度,m;Kp为岩石碎胀系数,取1.3;Ed为底板岩层弹性模量,GPa;γB为基本顶的体积力,kN/m3;hB为基本顶厚度,m;L为顶板来压步距,m;η为应力衰减指数,参照岩石的应力波衰减指数η=2-μ/(1-μ),μ为岩石的泊松比;x为自震动源传载至煤层的距离,m;Ld为顶板来压时直接顶悬顶距,m。

受顶板来压动载作用的底板破坏深度公式为[16]:

式中,k为应力集中系数,一般取2~3;γ为顶板岩层平均容重,kN/m3;H为煤层埋深,m;γd为底板岩层平均容重,kN/m3;σc为底板岩体抗压强度,kPa;ε为三轴应力系数,ε=(1+sinφ0)/(1-sinφ0),其中,φ0为煤层内摩擦角,(°)。

由式(2)和式(3)可知,通过减小基本顶来压步距(L)可降低来压动载强度和减小底板采动破坏深度,以及采动应力对底板隔水层和构造带的影响程度,从而降低底板突水危险性。因此提出高水压下孤岛工作面顶板水力压裂卸压底板突水防治技术。

3 水力压裂控制技术及防治效果

3.1 水力压裂技术方案

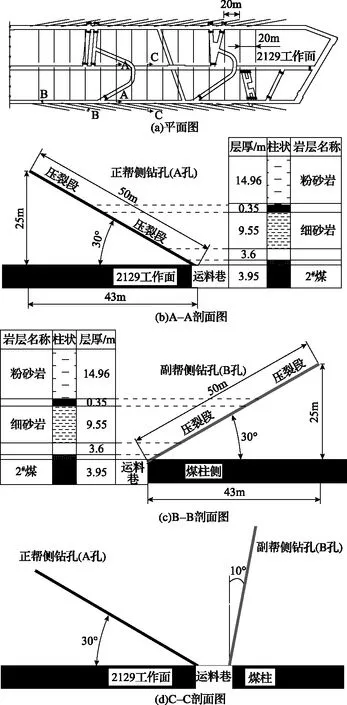

在2129运料巷和运输巷分别布置钻孔24组和23组。将回采帮侧(正帮侧)钻孔称为A孔,煤柱帮侧(副帮侧)钻孔称为B孔。具体布置参数为:运料巷内回采帮侧布置A孔24个,仰角30°,钻孔长度50m;煤柱帮侧B孔24个,仰角30°,与巷道夹角10°,钻孔长度50m。运输巷内回采帮侧布置A孔23个,仰角30°,钻孔长度50m,煤柱帮侧B孔23个,仰角30°,与巷道夹角10°,钻孔长度50m。水力压裂钻孔布置如图2所示。

图2 水力压裂钻孔布置

3.2 施工工艺

3.2.1 钻孔施工

利用地质钻机进行钻孔作业。待钻孔完成后,钻孔队伍进行下一个钻孔作业,在完成的钻孔中安装封孔器,利用手动泵和储能器封孔,最后连接高压泵实施压裂。施工打钻钻孔工作和钻孔压裂工作可平行作业,但是二者施工间距至少40m,以保证人员安全。

3.2.2 压裂作业流程

1)安装封孔器。安装、连接和调试仪器各项环节完成后,连接注水钢管将封孔器推入预压裂钻孔,连接注水钢管直至推送至预压裂位置,手动泵加压封孔器,观察钻孔并监测压力表,检验封孔器能否保压,若钻孔中有水流出或压力下降明显,说明封孔失效,检查封孔器各个连接处及封孔器本身,找出并解决问题,确保封孔器正常工作。

2)加压压裂。开始压裂前必须设置警戒线,在距离压裂孔前后两侧20m处拉警戒,压裂过程中除压裂人员外严禁其他人员通行,压裂设备及人员与压裂孔间距至少20m。开始压裂时,先将高压水泵通水然后通电,开始缓慢加压。压裂过程中采集水泵压力表和手动泵压力表数据,持续加压当压力突然下降时,保持注水压力使压裂裂纹继续扩展,同时水的润湿作用也会软化顶板岩层。

3)压裂监测。当观察到附近观测孔或者锚索孔开始冒出大量的水时,停止继续加压,关闭压裂高压水泵,停止供水,封孔器卸压拔出钻孔,压裂孔水力压裂完成。

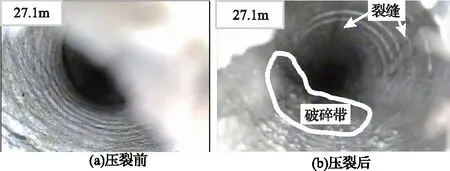

3.3 压裂钻孔窥视

为检验顶板水力压裂卸压底板突水防治技术效果,当附近观测孔或锚索孔冒出大量压裂水即可判定压裂成功,同时现场采用钻孔窥视仪可视化的观测钻孔压裂前后的裂缝产生情况,压裂前后钻孔窥视对比结果如图3所示,压裂后钻孔壁可见明显裂缝和破碎带。

图3 压裂前后钻孔窥视对比图

3.4 应用效果

3.4.1 矿压监测结果分析

分析统计工作面回采期间液压支架的周期来压步距,平均来压步距为5.25m,较相邻2222工作面平均来压步距22m减小了76%,来压动载系数最大值为1.47。现场矿压监测结果表明顶板来压步距和顶板来压强度明显减小,顶板水力压裂效果较好。

3.4.2 微震监测结果分析

2129工作面回采期间微震监测结果可知,底板微震事件集中在2#煤至野青含水层之间的底板岩层,底板破坏深度没有超过野青层位,根据有关钻孔资料,2129工作面煤层距底板薄层灰岩含水层野青灰岩约46m。以2129工作面推进至211m为例分析底板破坏微震事件分布特征,底板微震事件分布如图4所示,由图4(b)可知沿工作面推进方向底板破坏微震事件大多集中在工作面附近及超前工作面30m范围内。沿工作面长度方向底板破坏微震事件呈非对称分布形态如图4(c)所示,运料巷底板微震事件个数明显比运输巷侧多,破坏深度更大、破坏范围更广,主要原因是运料巷侧受断层的影响,采动引起断层的活化,微震事件增多,而运输巷侧的多个工作面采空区已停采3~10a,采空区基本已经完全压实稳定。运输巷侧的底板微震事件主要发生在与采空区之间的保护煤柱正下方。运输巷与采空区间的保护煤柱留设在15~40m,保护煤柱受到采空区残余支承压力和本工作面采动扰动应力叠加作用,产生应力集中,底板压缩变形破坏,产生少量底板微震事件。整个工作面回采期间底板未形成导水通道,未发生底板突水现象。

图4 底板微震事件分布图

4 结 论

1)2129工作面临近断层、受底板奥灰水高承压水压作用,且为孤岛工作面受临近采空区残余支承压力叠加作用,回采期间顶板来压动载作用将增强,带压开采底板突水危险性较大。

2)根据附近已突水工作面顶板剧烈来压突水特点,减小顶板来压步距可降低来压动载强度和减小底板采动破坏深度,从而降低底板突水危险性,因此提出了顶板水力压裂卸压底板突水防治技术。

3)矿压监测结果表明平均来压步距为5.25m,较相邻2222工作面平均来压步距22m减小了76%,来压动载系数最大值为1.47;微震监测结果表明底板未形成突水通道。提出的水力压裂卸压技术能有效降低底板突水危险性,保障深井高水压孤岛工作面带压安全开采。