张家峁煤矿水压致裂初次放顶机理和效果分析研究

2020-06-30李正虎张军辉谭帅杰孙晓龙

李正虎,张军辉,陈 辉,谭帅杰,温 晨,孙晓龙,陈 浩

(1.陕煤集团神木张家峁矿业有限公司,陕西 神木 719300;2.新疆大学地质与矿业工程学院,新疆 乌鲁木齐 830047)

综采工作面初采过程中,上方顶板坚硬且厚度大、裂隙不发育,一般采用全部垮落法处理采空区顶板,绝大多数工作面采空区顶板无法随工作面回采及时垮落,初次来压步距增大,当工作面推进至顶板承载极限时,顶板发生断裂垮落,因悬顶面积巨大而产生的瞬间冲力及飓风引起明显动载现象,极有可能造成工作面人员伤亡及设备损坏,引发安全事故,严重威胁正常生产。回采过程中坚硬顶板的垮落控制一直是矿山生产需要迫切解决的难点和重点问题[1-3]。

常规坚硬顶板处理方法一般采用超前工作面深孔预裂爆破方法,预裂爆破能量较大,爆破效果明显,但也存在明显的技术缺点[4]:①成本高,单孔炸药用量几十千克甚至上百千克,长期循环作业成本高;②作业风险大,爆破瞬间能量巨大,易对爆破区围岩造成震动破坏,造成CO局部积聚和有毒有害气体超限;③对于围岩破坏性强,爆破过程中能量会对围岩造成不利破坏,造成工作面煤体失稳和巷道顶板破碎,后续回采时顶板管理难度大;④由于爆破作用的能量释放特性及采空区瓦斯积聚的危险性,采空区已悬顶部分没有很好的处理措施,只能等待其自由垮落,存在安全隐患;⑤不适应于高瓦斯矿井的顶板处理。相比之下顶板水力压裂技术具有其技术优点:技术稳定、成熟,工艺安全,经济可靠,尤其在高瓦斯矿井或高瓦斯区域(采空区悬顶位置)使用安全系数高,对围岩震动破坏小,致裂效果良好。

运用水压致裂技术在张家峁煤矿进行井下试验,现场应用效果良好,为该技术的推广应用提供了依据。

1 工程地质条件

张家峁煤矿15209工作面为两进风巷一回风巷设计,工作面回采长度为1915.03m,切眼长度296.95m,回采面积为568668.15m2,设计开采5-2煤层。工作面煤层整体向西北倾斜,倾角0.8°左右,工作面中部有小型起伏,工作面煤层底板标高1107.58~1122.7m,工作面对应地表黄土丘陵沟壑区,地面标高为1145~1270m,覆盖层厚度为18.3~155.4m。

15209工作面范围内的5-2煤赋存较稳定,煤层呈黑色,块状,煤岩类型为半暗型,断口参差状。埋藏深度为18.3~155.4m,煤层的平均厚度为6.10m(煤层间含夹矸),煤层具有复合结构,含3层夹矸,岩性均为泥岩,第一层夹矸位于煤层的上部,分布连续,距离煤层顶板1.7m,夹矸厚度为0.02~0.05m;第二层夹矸位于煤层的中部,分布连续,夹矸厚度为0.02~0.05m;第三层夹矸位于煤层的中下部,工作面均有分布,距离煤层底板1.25m左右,厚度为0.05~0.25m。综合分析煤层结构散、裂隙多,煤壁在回采过程中受压显现明显,可以表征水压致裂技术在顶板内形成裂隙发育区的状态和效果。

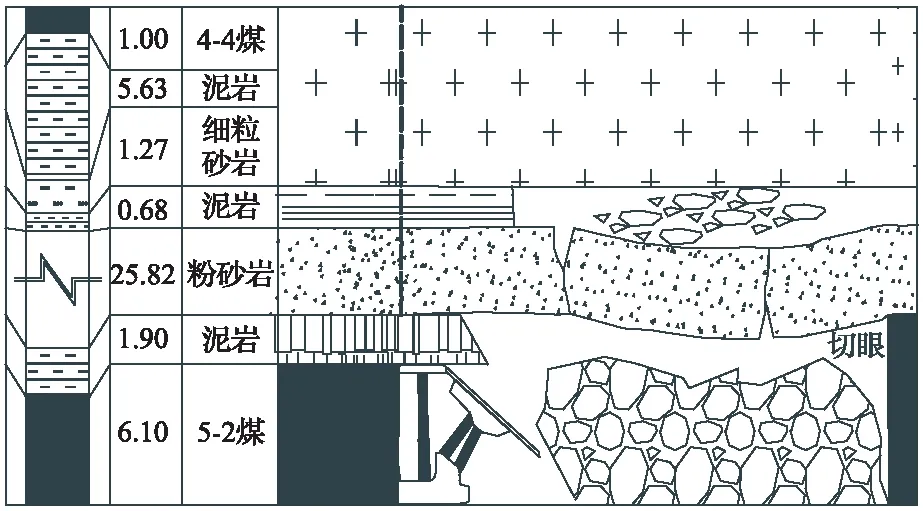

煤层顶板岩层结构致密,裂隙不发育,工作面5-2煤层无伪顶,工作面直接顶为深灰色的泥岩,块状,含植物化石,具水平状层理,泥质胶结,厚度1.9m。工作面基本顶为灰色粉砂岩,厚层状,中部夹薄层细粒砂岩,含黑色矿物,泥质胶结,具微波状及水平层理,厚25.82m。顶板岩层饱和抗压强度为11~48.52MPa,平均抗压强度29.88MPa,属不稳定~较稳定型(Ⅰ~Ⅱ)顶板。工作面煤层及顶底板的煤岩柱状如图1所示。

图1 5-2煤层综合地质柱状图

2 工作面顶板初次垮落机理分析

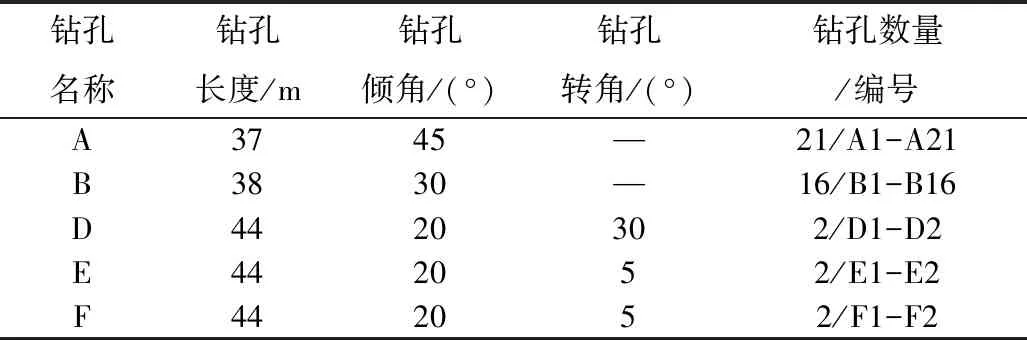

自工作面回采开始,工作面后方顶板悬露面积随回采进程不断扩大,伪顶或直接顶局部垮落充填部分采空区,基本顶或老顶结构性完好,呈整体结构横跨在两回采巷道煤壁、切眼处煤壁和工作面前方煤壁及支架上,形成四边固支板梁构件体。当板梁跨度随工作面推进增大到顶板承载极限时,顶板由于自重及上覆岩层的作用而发生垮落。采空区顶板初次垮落可能导致工作面顶板下沉量和下沉速度急增,顶板破碎,甚至出现与煤壁平行的裂隙,有时发生巨大的断裂声,支架受力急剧增大,采空区局部冒顶,煤壁严重片帮。初次来压时,工作面要采取安全措施,如:沿放顶线加强支护(加强支护密度、增加锚杆索支护、注意人员、设备避让),强制放顶等。工作面顶板初次垮落情况如图2所示。

图2 工作面顶板初次垮落示意图

依据15209工作面推进过程中的实际情况,由坚硬顶板岩层破断规律[3]可知,基本顶厚度较大,在采空区悬顶过程中,相当于四边固支条件下的板梁结构体,如图3所示,如图中工作面推进方向,在倾向上的顶板中间区域最先超过极限弯矩而发育成裂隙[5],即图中矩形框选部分为最先产生裂隙区域,即开切眼位置顶板预先产生裂隙,所以缩短初次垮落步距的重要因素是切眼部位的顶板岩层的破碎程度,切眼处顶板的致裂钻孔施工及其水力压裂质量对工作面顶板初次垮落具有直接影响,对于维护工作面安全生产具有极为重要的意义。

图3 采空区顶板四边固支破坏示意图

结合矿山实际地质条件及相邻工作面施工结果反馈,在此基础上对水压致裂钻孔的施工技术、致裂效果和监测方案进行优化、改进,以期得到更好的放顶效果。

3 现场施工及技术方案验证

水力压裂是利用特定的施工技术破裂顶板岩层,释放顶板压力,减轻顶板来压强度[6]。根据工作面切眼布置和后期回采方向,需在切眼横截面处沿走向方向布置全断面水力压裂孔,通过水压致裂,生成钻孔压裂扩散区域并贯通各钻孔之间产生的裂隙,破坏切眼处顶板岩层的整体结构性,尽量扩大图3矩形区域标示处的裂隙范围,随工作面生产推进,形成固支结构的整体裂隙贯通,实现初次来压时的顶板破断,顶板初次垮落应尽早发生,垮落步距越小越好。

试验地点为张家峁煤矿15209 工作面回采巷道,主要目的是强制放顶,验证顶板水力压裂方案可行性。在切眼空间内布置致裂钻孔A和致裂钻孔B,钻孔A(A1—A17)、B(B1—B16)水平投影与工作面回采方向一致,交替布置,在两回采巷道内分别布置压裂钻孔A(A18—A21共4个),A19、A21与巷道轴向夹角为30°,A18、A20垂直煤壁布置,在两回采巷道内分别布置压裂钻孔D(D1—D2,共2个),钻孔D与巷道轴向的夹角为30°,在两回采巷道内分别布置反向压裂钻孔E(E1—E2,共2个),反向压裂钻孔F(F1—F2,共2个),钻孔E、F与巷道轴向的夹角为5°;钻孔A开口位置距离底板4.0m,钻孔B开口位置距离底板3.0m,钻孔D、E开口位置距离底板2.8m处;钻孔总计43个,进尺总计:777m(21个A孔)+608m(16个B孔)+88m(2个D孔)+88m(2个E孔)+88m(2个F孔)=1649m;施工过程中首先进行钻孔A、B、E及F的压裂施工,钻孔D是在工作面回采过程中,顶板垮落困难时的备用压裂钻孔。具体施工钻孔参数见表1。

表1 水压致裂孔施工参数

在工作面上方岩层中布设钻孔,在孔内设计压裂位置横向切割岩体,对切槽部位进行封孔,利用高压水注入方式进行压裂[7]。根据水力压裂理论、最大拉应力准则及15209工作面切眼顶板岩层特性及开采高度,确定压裂钻孔空间布置如图4所示,钻孔采用56mm钻头,42mm钻杆钻进,在三维空间内形成钻孔压裂半径的整体贯通。各类型钻孔剖面设计如图5所示。

图4 钻孔布置三维示意图

图5 各类型钻孔剖面设计

根据固支结构破坏原理可知,沿倾斜方向切眼上方岩体中部最先产生裂隙并垮落,所以在工作面中部顶板中按常规方式布孔即可,钻孔投影垂直煤壁走向,A、B类型钻孔交替布置在围岩的不同标高处。

工作面端头顶板垮落难度大,采用加密布孔(DEF钻孔)方式,通过钻孔三维数据验算和钻孔位置立体图摆放检验,形成钻孔群,如图4所示,从空间上对顶板岩体进行交叉破碎,相邻钻孔裂隙半径贯通,切断工作面上方顶板与四周围岩的联系[8],工作面回采至顶板承载极限时,顶板发生初次垮落,且由于煤层强度普遍较低,水压致裂之技术相比爆破施工对煤体造成的震动破坏小,有利于回采工作面稳定[9]。

为监测水压裂缝扩展范围,首先选择在4#孔注水致裂,周围其他孔作为观测孔,记录压裂过程中顶板裂隙渗水情况。然后依次压裂其余各孔,压裂过程中,控制箱会自动采集记录压力、流量和时间等数据。水力致裂施工过程主要涉及以下要素:

1)压裂压力:根据弹性理论,张家峁顶板条件及15207综采工作面初采初放水力压裂经验,估算15209工作面压裂压力为11~23MPa。

2)压裂次数:根据工作面上方岩层的结构和厚度确定致裂次数,从钻孔底部依次向孔口压裂,压裂间隔5m左右,具体根据钻孔窥视结果和顶板裂隙渗水情况而定,压裂最终位置为煤层顶板上方5m处。

3)压裂时间:根据周围钻孔出水情况及压裂曲线确定,当压裂压力显著降低或出水量突然增大时(约为80L/min),停止压裂作业,单次压裂平均时间为20~30min。

当工作面顶板出现较难垮落的情况时,对备用D孔实施水力压裂,进一步破坏端头上方岩层,解除端头区域围岩对工作面上方顶板的约束作用。

4 实验数据分析及方案实施效果

施工过程中主要通过以下手段验证压裂效果:通过观测压裂孔附近已施工钻孔出水情况。如周围孔有渗水现象,可大概确定裂隙产生范围。根据顶帮现场观测效果可知,致裂区顶板周围有明显渗水现象,说明顶板岩层内已产生裂隙,岩体完整性已被破坏;顶板及巷道两帮未见明显变形,说明围岩压力释放充分,水力致裂效果较好。

通过煤壁片帮程度、支架压力在线监测和巷道围岩位移等矿压监测数据,评价水力压裂技术破碎顶板的效果。

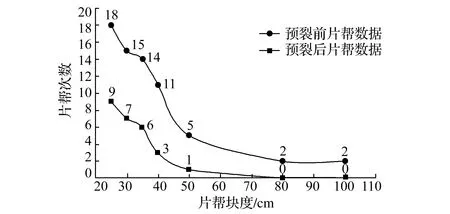

水压致裂前后煤壁片冒块度及次数曲线如图6所示,由图6可知,水压致裂后,工作面顶板及煤壁压力得到充分释放,片帮的块度和次数有明显下降幅度,达到了安全生产的预期目的。

图6 水压致裂前后煤壁片冒块度及次数曲线

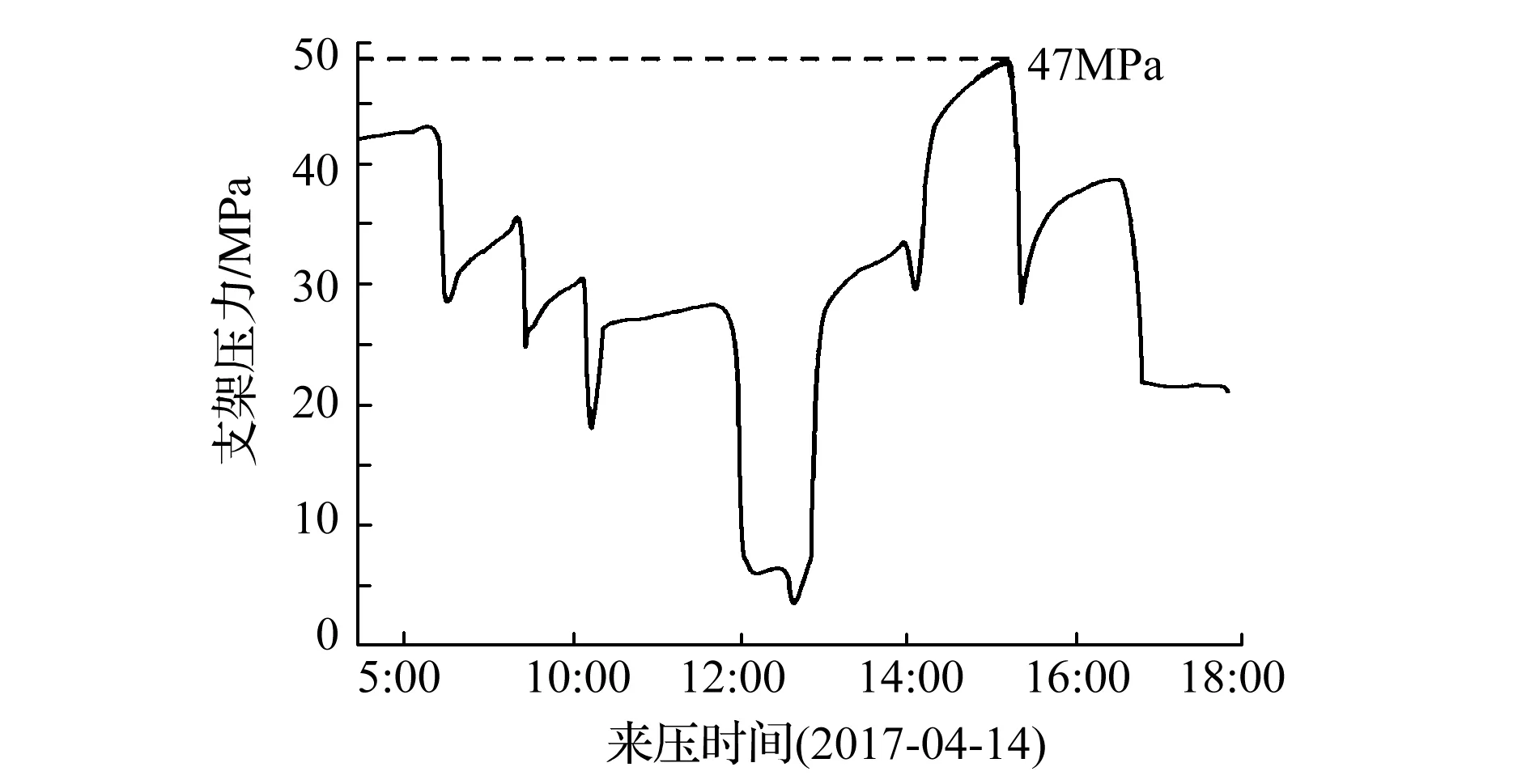

图7 工作面来压期间压力显现

工作面来压期间压力显现如图7所示,根据图7工作面顶板压力在线监测1#分站(端头位置)曲线可看出来压期间工作面支架压力表现平稳,工作面初次来压持续8h,最大来压强度达47MPa,其余阶段来压平稳,说明工作面顶板整体缓慢下沉,采空区顶板垮落充分且充填较好。

15209工作面支架压力在线监测结果如图8所示,由图8可知,老顶初次来压期间支架立柱安全阀共开启8台,开启率4.5%,动载系数1.6,满足安全生产需要。

图8 15209工作面支架压力在线监测图

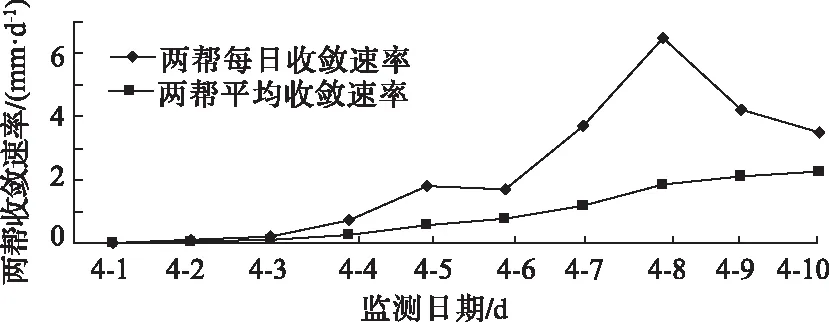

工作面顶板下沉速率变化图及两帮收敛速率变化如图9、图10所示,由图8、图9可知,水压致裂后,顶板平均下沉速率趋近平稳。两帮收敛速率趋近平稳。顶板最大沉降量为15.70mm,最大沉降速率为6.51mm/d;两帮最大相对收敛量为22.41mm,最大收敛速率为6.52mm/d,达到释放压力、稳定顶板的预期效果。

图9 工作面回风巷断面顶板下沉速率变化曲线

图10 工作面回风巷断面两帮收敛速率变化图

5 结 论

1)张家峁煤矿15209工作面顶板裂隙发育不完全,顶板较难垮落将对煤壁、巷道顶帮及工作面安全造成严重影响,必须有针对性的进行强制放顶。

2)采空区顶板在回采过程中分阶段缓慢垮落,未出现压力高峰冲击,在机头推采至68m,机尾推采至61m时,老顶初次垮落完成,工作面煤壁、巷道顶帮破坏轻微,无明显压力显现,表征水力压裂效果良好。

3)老顶初次来压期间支架立柱安全阀开启压力47.75MPa,开启率4.5%(8台),动载系数1.6,满足安全生产需要。钻孔布置间隔7m,放顶效果良好,后期可以适当放大排距,缩短致裂作业时间,提高生产效率。

4)通过分析煤层、顶板特性,利用三维钻孔布设优化对顶板进行水压致裂,释放顶板压力,缓和顶板初次垮落时的来压显现,对工作面压力进行全过程监测、分析和预测,加强采面顶板管理,保证生产顺利进行。