WC100Y支架搬运车液压独立悬架静动态特性分析

2020-06-30黄飞

黄 飞

(国家能源集团神东煤炭集团有限责任公司 生产服务中心,内蒙古 鄂尔多斯 017200)

液压支架搬运车是专门针对井下煤矿综采工作面搬家倒面过程中液压支架的倒运或长距离运输而研制开发的一种新型特种工具,是现代化采煤工艺必不可少的辅助运输设备[1]。神东8.8m智能超大采高综采成套装备研发与示范工程使用的液压支架总重量达到100t,航天重工研制的WC100Y支架搬运车解决大采高、重量达100t的超大液压支架的搬运和倒运工作,WC100Y支架搬运车包括车架、悬架、提升机构、动力总成等部分,整车采用全轮驱动,车架为U型车架,悬架为液压独立悬架。

液压独立悬架作为驱动和减震部件,其强度和可靠性对整车的稳定运行至关重要[2],通过有限元分析计算,详细分析研究了液压独立悬架在满载静止、加速、制动、转向、转向制动和扭转等工况下的应力水平,论证了液压独立悬架强度满足整车运行要求。

1 悬架结构介绍

悬架通过悬挂油缸的伸缩可使装配在桥壳上的车轮上下摆动,实现当车辆通过起伏路面时,成组的悬架油缸可提供纵向补偿,使位于起伏路面的各个悬架受力均衡,同时满载液压支架通过巷道时有效避免刮顶,悬架的上下摆动量达到-125/+125mm,悬架主要组成部分为旋转架、油缸和桥壳。

1)旋转架。旋转架是悬架的主要承载元件,采用箱型结构,由高强度钢板焊接而成,顶部设计有支撑轴安装端面,与支撑轴法兰采用螺接型式;底部和后部采用销轴型式分别与行走机构和悬挂油缸连接。旋转架下部采用铸造结构,设计有防油缸拉脱限位结构。旋转架上设计有吊环孔用于悬架故障和更换轮胎时悬空起吊桥壳用。旋转架由W610L高强钢板焊接而成,主要钢板厚度为20mm。

3)桥壳。行走机构包含桥壳、行走马达减速机、车轮等。桥壳是用来安装行走马达减速机的部件,采用高强度钢板焊接而成,传递车轮与悬架间各种负荷[4,5]。桥壳上设计有行走马达减速机、旋转架、悬挂油缸安装接口,旋转架接口下方设计有悬挂高度限位块。桥壳上设计有吊环孔用于悬架故障和更换轮胎时悬空起吊桥壳用。行走马达减速机采用力士乐行驻一体液压马达减速机。

2 有限元分析

2.1 计算工况

对悬架进行6种工况计算:满载静止、满载加速、满载制动、满载转向、满载转向制动、扭转工况[6],其中扭转工况又分为1轴左右两轮悬空,4轴左右两轮悬空,1、2轴左侧两轮悬空,1、2轴左侧两轮悬空同时3、4轴右侧两轮悬空这四种工况,以下分别简称为扭转工况1~4。通过理论公式计算得到各工况下车架上整体的轮载,静止和启动两种典型工况下的平衡公式列举出来,其他工况下的载荷都可通过这两种公式衍生出来进行求解。静止工况各桥受力如图1所示。

图1 静止工况各桥受力示意图

由力及力矩平衡公式[7]:

F1+F2=G

(1)

F1×L1=F2×L2

(2)

式中,F1、F2分别为前、后轮载,kN;G为簧上整车重量,kN;L1为前轮距质心点的距离,m;L2为后轮距质心点的距离,m。

0.2g启动工况各桥受力如图2所示。

图2 平地启动各桥受力示意图

由力及力矩平衡公式[7]得:

F1+F2=G

Fa=0.2G

(4)

Fa1=0.2×F1

(5)

Fa2=0.2×F2

(6)

F1×L1-G×L2+Fa×H=0

(7)

式中,Fa为0.2g启动惯性载荷,kN;Fa1为前桥启动时地面摩擦力,kN;Fa2为后桥启动时地面摩擦力,kN;L为整车轴距,m;H为轮心距质心点的高度,m。

将各工况下的数据代入公式,得到各工况下各悬架较大受力见表1、表2。

2.2 悬架有限元建模

WC100Y支架搬运车设计有8组驱动桥,由于采用全轮转向模式,驱动桥同时也为转向桥。驱动桥由旋转支撑机构、旋转架、悬挂油缸、桥壳、行走马达减速机、车轮等组成,为了方便后面的分析,现把8组悬架进行编号,带有编号的悬架总布置如图3所示。

在进行悬架的有限元模型建立之前,需要对悬架结构进行一定的简化,减少分析过程中的计算量,提高计算效率,使用Hypermesh-2D面板中的automesh功能对悬架前处理模型中的板壳结构进行2D网格划分[8],车架整体网格数量为25万左右。

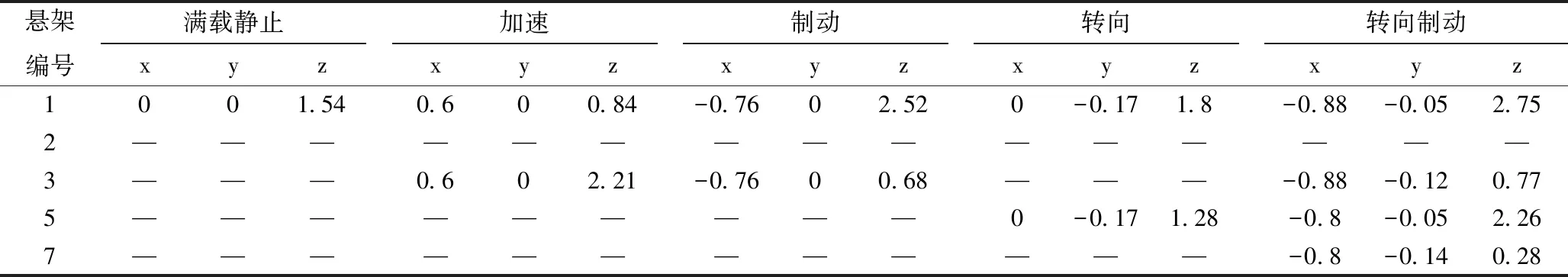

表1 各悬架在各工况下的受力情况 ×105N

表2 各悬架在各扭转工况下的受力情况 ×105N

图3 液压独立悬架总成布置

所有部件连接完成后,为所有单元网格赋予属性[9,10]:杨氏模量2.1×1011Pa;单元类型为PSHELL;泊松比为0.3;钢板厚度为各部件厚度;密度为7.9 g/cm3。

2.3 悬架强度分析

重型载重车由于载重量以及车辆本身的重量非常大,所以要求其悬架必须有足够的强度与刚度,来保证车辆在正常行驶过程中不会由于承载过大而发生破坏,同时也要保证车架在一些危险工况下,如扭转、冲击载荷下不会发生破坏,保证车辆的行车安全性[11,12]。

WC100Y支架搬运车的8组悬架成左右对称与前后对称分布,且1、2轴同侧悬架相互联通,3、4轴同侧悬架相互联通,所以校核悬架强度时,同一工况下,在承载方式(受力方向)相同时,只校核受力更大的一组或几组悬架。

2.3.1 满载静止工况

按力及力矩平衡公式得到的满载静止时悬架轮心的受力情况可知,满载静止时,各组悬架轮心的受力方向相同,1、2轴受力最大且相等,所以取1号悬架有限元模型进行加载,将动力学仿真得到的悬架轮心处的受力通过force命令加载在虚拟轮心上,同时约束旋转架上表面与车架套筒内轴承接触部分的Z方向的平动自由度,转向柱与车架套筒接触部分的X、Y方向的平动自由度和转动自由度,转向柱与转向节臂接触部分的Z方向的旋转自由度,释放其他自由度。在有限元分析软件Ansys中提交计算[13],计算结果如图4所示。

图4 满载静止工况计算结果

计算结果表明,满载静止工况下,悬架所受第一主应力的最大值为152.0MPa,低于悬架材料Q690的抗拉强度730~900MPa;所受vonMises应力的最大值为159.1MPa,低于悬架材料Q690的屈服强度640MPa。

悬架整体来说各部分均有一定的应力分布,主要的应力集中发生在旋转支架上下两横板的承力与焊接部位、悬架油缸的支撑部位以及悬架摆动臂与旋转架连接处和轮胎的安装螺孔处。应力最大处发生在旋转支架上、下横板处,但仍在安全范围内。

2.3.2 加速工况

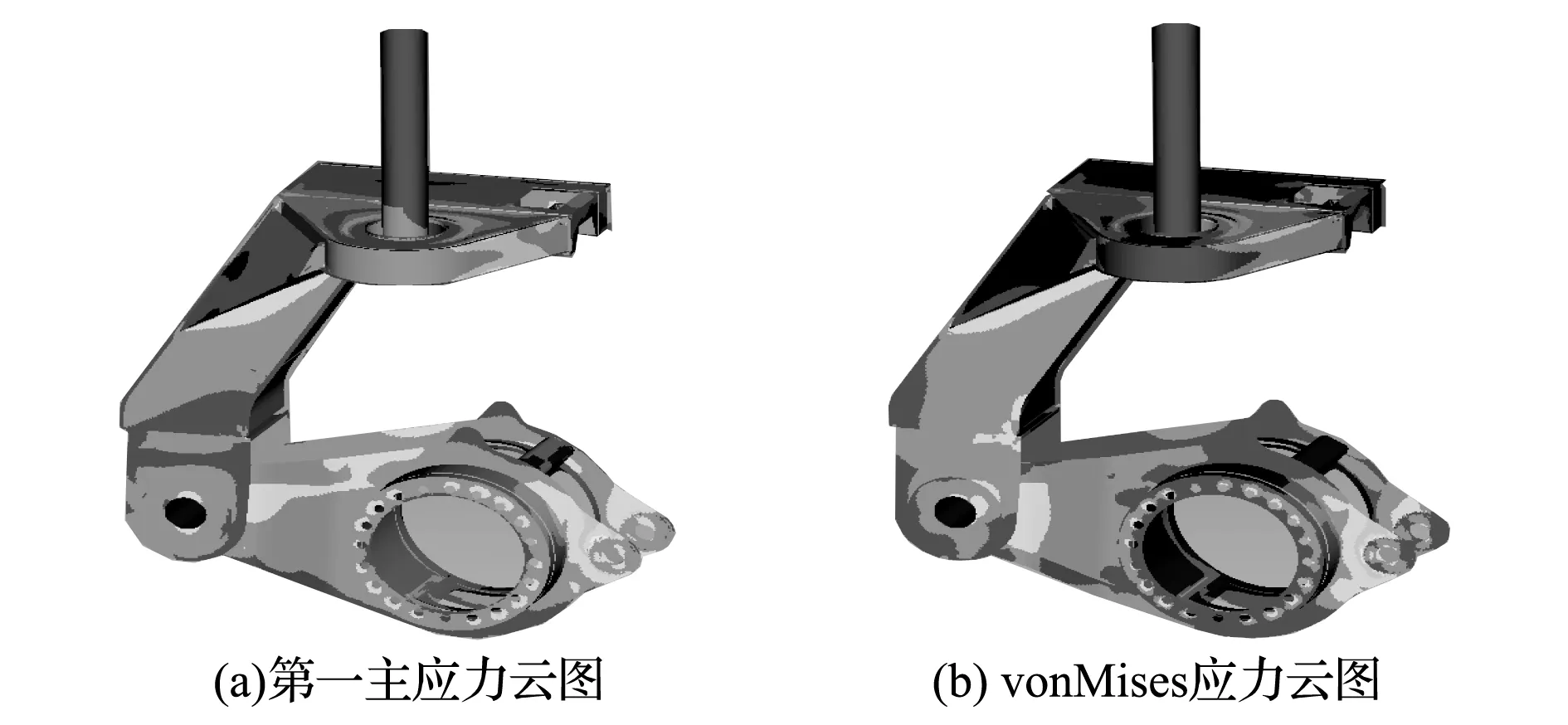

按力及力矩平衡公式得到的加速时悬架轮心的受力情况可知,加速时,左右对称的悬架轮心的受力方向相同,所以取1号悬架和3号悬架的有限元模型进行加载,悬架的约束条件与满载静止工况相同。计算结果表明,加速工况下,悬架所受第一主应力的最大值为293.5MPa,所受vonMises应力的最大值为333.4MPa。应力的分布情况与满载静止工况基本相同,悬架油缸支撑处的应力有所减小,应力最大处仍发生在旋转支架上、下横板处,悬架满足强度要求。计算结果如图5所示。

图5 加速工况计算结果

2.3.3 制动工况

按力及力矩平衡公式得到的制动时悬架轮心的受力情况可知,制动时,左右对称的悬架轮心的受力方向相同,所以取1号悬架和3号悬架的有限元模型进行加载,悬架的约束条件与满载静止时相同。

计算结果表明,制动工况下,悬架所受第一主应力的最大值为347.8MPa,所受vonMises应力的最大值为395.9MPa。应力的分布情况与满载静止工况基本相同,应力最大处仍发生在旋转支架上、下横板处,悬架满足强度要求。计算结果如图6所示。

图6 制动工况计算结果

2.3.4 转向工况

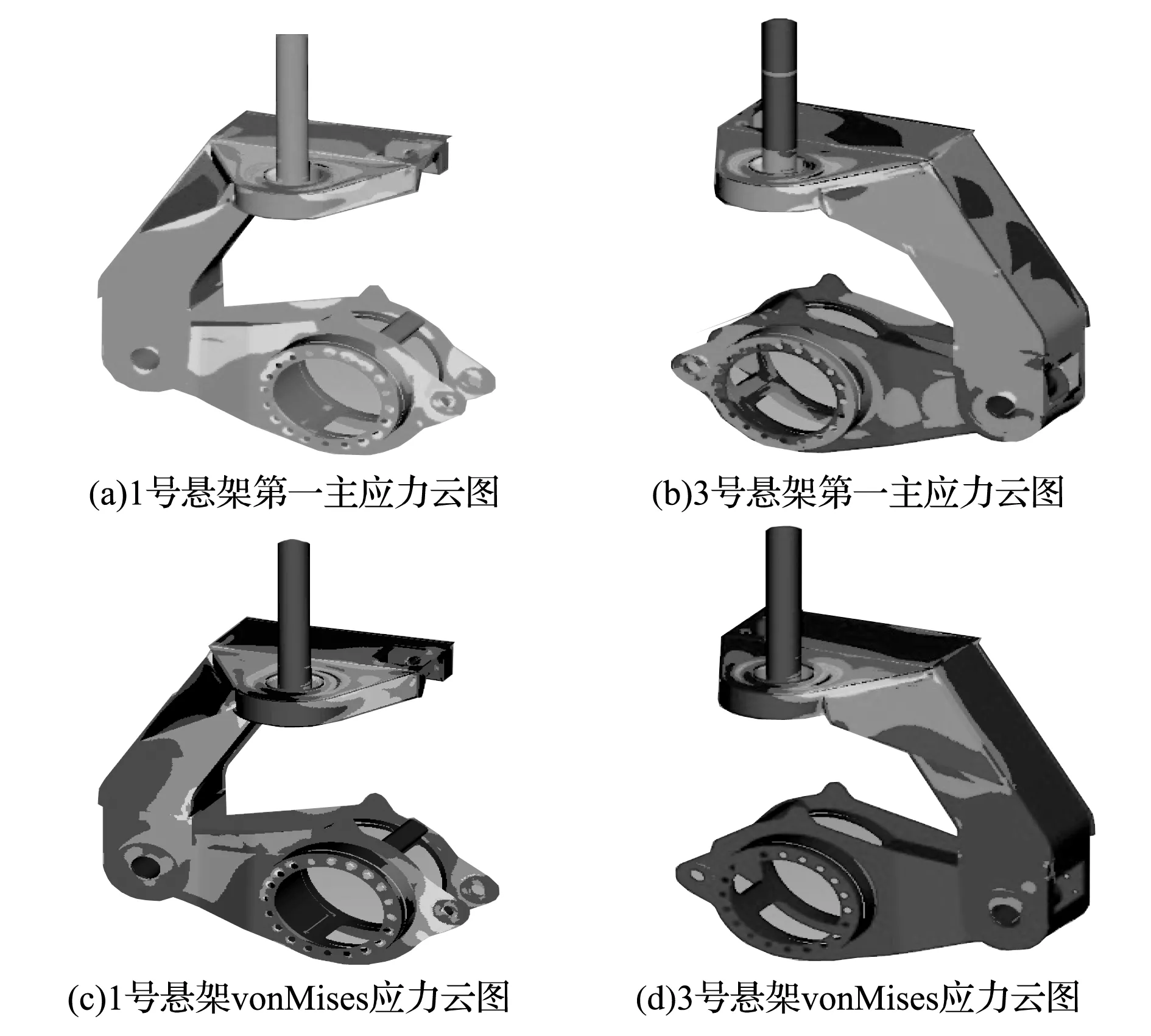

按力及力矩平衡公式得到的转向时悬架轮心的受力情况可知,转向时,左右非联通的悬架轮心受力方向各不相同,但前后非联通悬架受力对称,所以分别取1、5号悬架的有限元模型进行加载,悬架的约束条件与满载静止时相同。计算结果如图7所示。

图7 转向工况计算结果

计算结果表明,转向工况下,悬架所受第一主应力的最大值为236.0MPa,所受vonMises应力的最大值为250.7MPa。应力的分布情况与满载静止工况基本相同,应力最大处仍发生在旋转支架上、下横板处,悬架同样满足强度要求。

2.3.5 转向制动工况

按力及力矩平衡公式得到的转向制动时悬架轮心的受力情况可知,转向制动时,非联通的悬架轮心受力方向各不相同,所以分别取1、3、5、7号悬架的有限元模型进行加载,悬架的约束条件与满载静止时相同。计算结果如图8所示。

计算结果表明,转向制动工况下,悬架所受第一主应力的最大值为399.7MPa,所受vonMises应力的最大值为450.7MPa。应力的分布情况与满载静止工况基本相同,应力最大处仍发生在旋转支架上、下横板处,悬架同样满足强度要求。

2.3.6 扭转工况

2.3.6.1 扭转工况1

按力及力矩平衡公式得到的扭转工况1下悬架的受力情况可知,扭转工况1下,相同受力方向的几组悬架中,受力最大的为2号悬架,所以取2号悬架有限元模型进行加载,同时约束所有简化后的轮心的X、Y、Z方向的平动自由度以及X、Y、Z三个方向的转动自由度。计算结果如图9所示。

图8 转向制动工况计算结果

图9 扭转工况1计算结果

计算结果表明,扭转工况1下,悬架所受第一主应力的最大值为358.1MPa,所受vonMises应力的最大值为373.2MPa。应力的分布情况与满载静止工况仍基本相同,但应力值较大。

由于1轴左右两轮悬空,导致2轴左右两轮的载荷明显增大,且增幅与悬架刚度有一定关系。当悬架刚度较大时,2轴左右车轮的承载较大,3、4轴左右轮承载相等且较小;当悬架刚度较小时,2轴左右车轮的承载会相对减小,3、4轴左右轮承载相等且相对增大。分析为了判断悬架是否会发成破坏,所以取较大的悬架刚度,且在次情况下,悬架所受的vonMises应力增大明显,应力最大处发生在旋转支架上、下横板处,但低于悬架材料的屈服强度,可靠性较高。

2.3.6.2 扭转工况2

按力及力矩平衡公式得到的扭转工况2下悬架的受力情况可知,扭转工况2下,相同受力方向的几组悬架中,受力最大的为3号悬架,所以取3号悬架有限元模型进行加载,同时约束所有简化后的轮心的X、Y、Z方向的平动自由度以及X、Y、Z三个方向的转动自由度。计算结果如图10所示。

图10 扭转工况2计算结果

计算结果表明,扭转工况2下,悬架所受第一主应力的最大值为342.4MPa,所受vonMises应力的最大值为355.7MPa。

由于4轴左右两个悬架悬空,悬架受力发生于扭转工况1类似的变化,3轴左右悬架的受力有较大的增加,应力最大处发生在旋转支架上、下横板处,但仍在安全范围内。

2.3.6.3 扭转工况3

按力及力矩平衡公式得到的扭转工况3下悬架的受力情况可知,扭转工况3下,相同受力方向的几组悬架中,受力最大的为3号与5号悬架,所以取3、5号悬架有限元模型进行加载,同时约束所有简化后的轮心的X、Y、Z方向的平动自由度以及X、Y、Z三个方向的转动自由度。计算结果如图11所示。

图11 转向工况计算结果

计算结果表明,扭转工况3下,悬架所受第一主应力的最大值为291.6MPa,所受vonMises应力的最大值为292.9MPa。

扭转工况3较其他扭转工况多受到一个Y方向的力,但由于力比较小,对悬架整体的影响不是很大,应力最大处仍发生在旋转支架上、下横板处,在可接受范围之内。

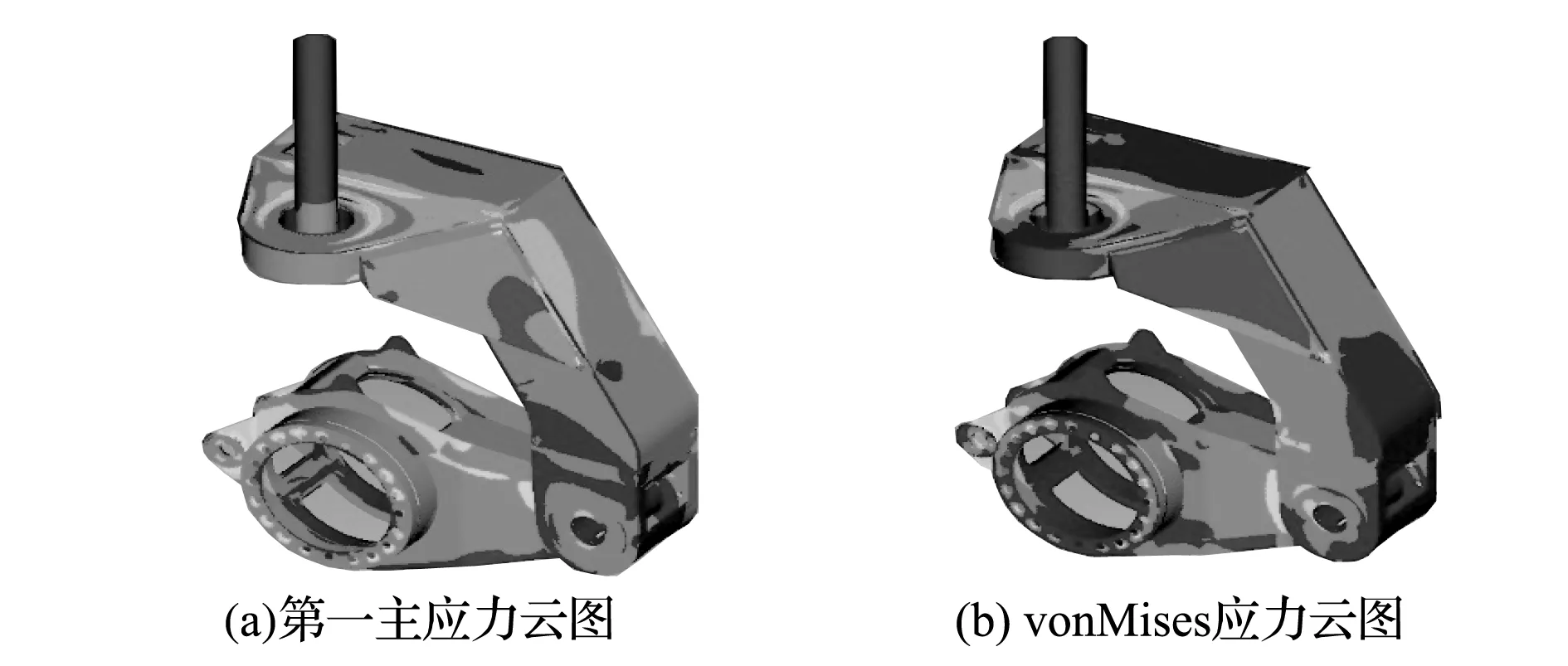

2.3.6.4 扭转工况4

按力及力矩平衡公式得到的扭转工况4下悬架轮心的受力情况可知,扭转工况4下,相同受力方向的几组悬架中,受力最大的为5号悬架,所以5号悬架有限元模型进行加载,悬架的约束条件与满载静止工况相同。计算结果如图12所示。

图12 扭转工况2计算结果

计算结果表明,扭转工况4下,悬架所受第一主应力的最大值为313.1MPa,所受vonMises应力的最大值为321.1MPa。应力的分布情况与满载静止工况基本相同,应力最大处仍发生在旋转支架上、下横板处,悬架满足强度要求。

2.4 悬架仿真分析结论

经过分析计算,悬架主要应力集中在旋转支架上下两横板的承力与焊接部位、悬架油缸的支撑部位、以及悬架摆动臂与旋转架连接处和轮胎的安装螺孔处。应力最大处均发生在旋转支架上、下横板与转向轴连接的部分。

由于各工况下悬架的结构相同且受力情况类似,计算得到的各工况下悬架的位移情况均呈相似的分布情况,仅数值上存在一定的变化。悬架位移的分布如图13所示,由悬架顶端向下呈递增趋势。

图13 悬架位移云图

综上所述,WC100Y支架搬运车的悬架部分在设定的各个工况下第一主应力、vonMises等效应力以及位移值都在安全范围之内,最低安全系数1.7,悬架的强度满足要求。

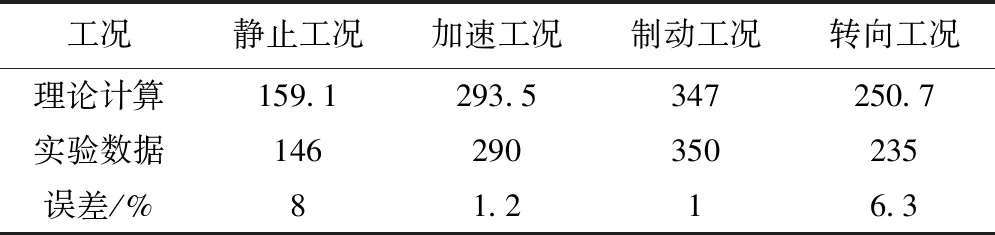

3 应力应变试验结果分析对比

为验证有限元分析的正确性,对整车进行应力应变试验,本次试验采用VXI EX1629数采设备、PCB 481A信号调理仪进行测试,测试的传感器为BE120-4CA型三向应变计,BE120-10AA型单向应变片[14,15]。试验用的测试设备和传感器均在标检的有效期内。试验结果如图14所示,从各结构测点的应力曲线图可看出,静止工况悬架旋转轴安装测点最大应力为143MPa,加速工况悬架旋转轴安装测点最大应力290MPa,制动工况悬架旋转轴安装测点最大应力350MPa,转向工况悬架旋转轴安装测点最大应力235MPa,通过将实验数据与有限元分析得到的数据进行对比,试验数据与计算数据对比见表3,由表3可看出,各实验数据与有限元仿真之间的误差在10%以内,充分说明有限元分析的正确性。

图14 悬架旋转轴安装测点应力曲线

表3 试验数据与计算数据对比表

4 结 语

通过对航天重工WC100Y支架搬运车的结构的分析,通过在Ansys Workbench软件中建立悬架有限元模型,并采用有限元分析方法对悬架在6种运行工况下进行了静强度分析,并通过与试验数据对比,验证了有限元分析的正确性,可作为进一步优化的基础。